水下采油树液压执行机构开启过程中相互干扰的研究

2016-01-10杨青青马恬然叶天源

王 鑫 , 左 信 , 杨青青 , 马恬然 , 叶天源 , 王 停

[1. 中国石油大学(北京)海洋油气研究中心, 北京 102249; 2. 中国石油大学(北京)地球物理与信息工程学院, 北京 102249;3. 中国石化江汉油田分公司, 湖北 武汉 430000;4. 重庆前卫海洋石油工程设备有限责任公司, 重庆 401121;5. 重庆前卫科技集团, 重庆 401121]

水下采油树液压执行机构开启过程中相互干扰的研究

王 鑫1,2, 左 信1,2, 杨青青1,3, 马恬然1,2, 叶天源4, 王 停5

[1. 中国石油大学(北京)海洋油气研究中心, 北京 102249; 2. 中国石油大学(北京)地球物理与信息工程学院, 北京 102249;3. 中国石化江汉油田分公司, 湖北 武汉 430000;4. 重庆前卫海洋石油工程设备有限责任公司, 重庆 401121;5. 重庆前卫科技集团, 重庆 401121]

水下油气开采过程中,水下采油树上有多个液压执行机构,这些液压执行机构的开启由位于采油树上的水下控制模块(SCM)控制。当依次开启这些液压执行机构时,由于供液管线内液压油的压降变化,液压执行机构之间会相互影响,有时甚至会导致误动作的产生。采用AMESim软件,建立了水下采油树多个液压执行机构动作时相互干扰的模型,通过仿真分析它们之间的相互影响产生的干扰及改善方法。仿真结果表明,增大蓄能器容积和增加脐带缆供油管线管径均能一定程度改善甚至消除执行机构之间的相互影响导致的误动作情况。从理论上分析了这两种方法如何结合才能在避免液压执行机构误动作的同时节省经济代价。

水下采油树;液压执行机构;干扰;水下控制模块(SCM);管径;蓄能器

0 引 言

随着石油勘探开发重心由内陆向海洋转移,水下采油树作为海洋油气勘探开发的关键设备,越来越多地应用于海洋油气开发[1]。水下采油树是一组安装于水下井口系统上的阀组,主要包括采油树连接器、采油树本体、采油树阀组、采油树大四通、导向架等部件。卢沛伟等[2]对水下采油树的发展现状及结构等作了详细研究与说明。

水下生产控制系统是海上油气田生产的神经中枢,它根据生产工艺要求实时监控水下采油树工作状态和油气田生产状态,从而保证长期高效安全地开发海洋油气资源[3]。水下采油树工作于海水环境,无法进行人工操作。为了保证水下采油树安全可靠地运行,需要为其设计水下采油树控制系统。水下采油树控制系统主要有液压控制和电液复合控制两种控制方式,其中电液复合控制方式使用液压动力单元 (HPU)、脐带缆(Umbilical)、水下分配单元 (SDU)、水下控制模块(SCM)以及一系列水下采油树上的液压执行机构[4]。单个采油树上的液压执行机构需要共用同一个SCM,在某些紧急情况下,依次开启水下采油树上的液压执行机构时,后面开启的执行机构会导致SCM供油压力在尚未调回初始值时继续降低,可能导致前面已经开启的执行机构开始复位,因此需要提出一套方法避免液压执行机构在多个执行机构开启过程中的复位等情况的发生。对于水下采油树电液复合控制系统的研究,已经有一些相关的成果[1-2,5-7],主要包括建立水下采油树测试系统及通过AMESim软件进行仿真验证两种方法。海洋石油工程股份有限公司的程寒生等[5]曾对此问题进行了概述,但是并没有用软件建模并仿真出这种干扰的情况和进行具体的分析。本文采用AMESim软件,建立了水下采油树液压执行机构之间相互干扰的模型,并且仿真和分析水下单个采油树低压液压控制系统的执行机构之间的相互影响作用以及产生误动作后的改善方法。在项目的设计阶段可以借此来检验整个水下采油树液压控制系统的正常功能,从而避免产生错误。

1 系统构成及工作原理

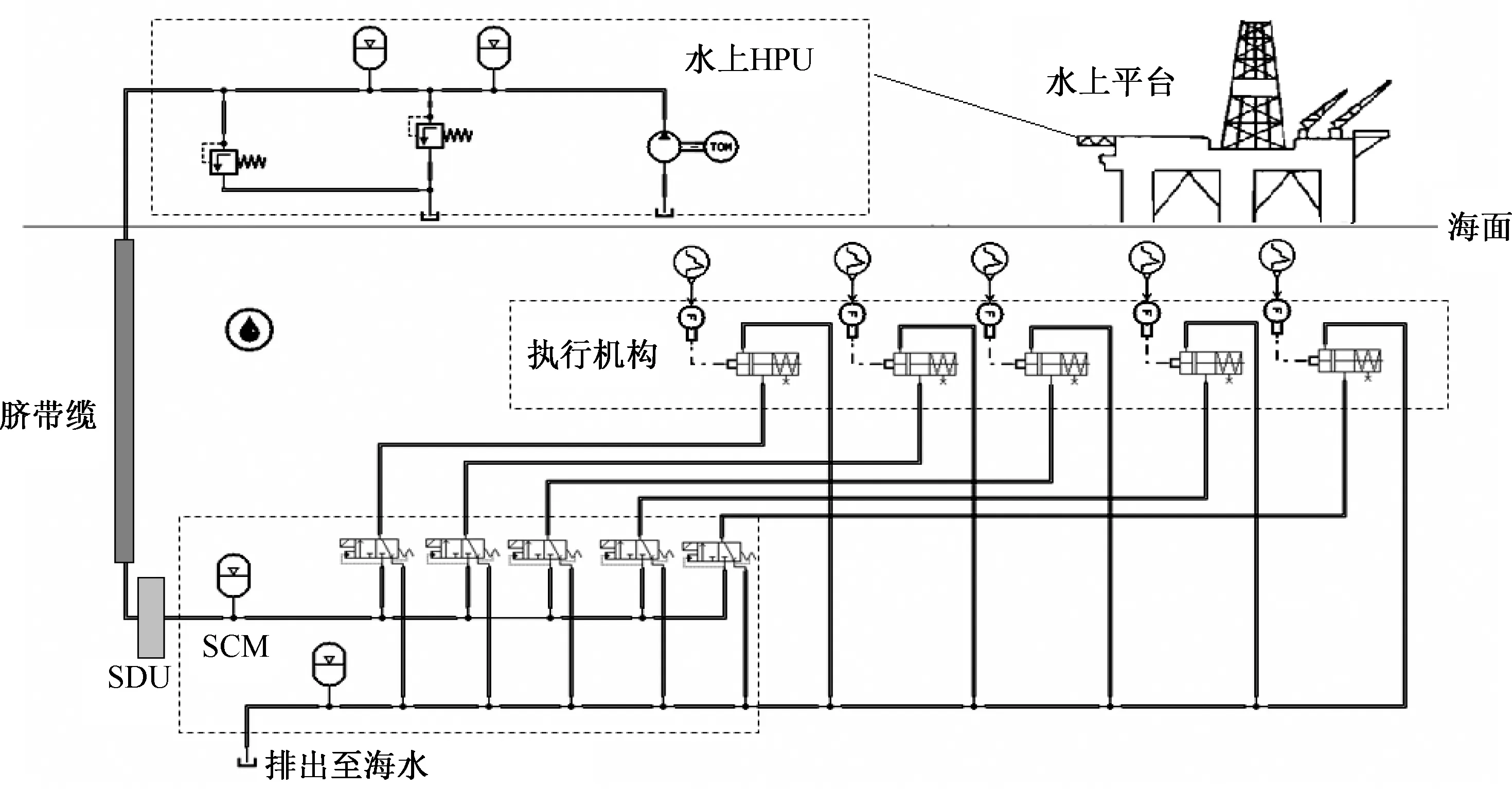

通常情况下,水下采油树控制系统采用水上平台供油来驱动水下几个井口的采油树上的液压执行机构动作。HPU位于水上平台,它是整个水下采油树控制系统的液压源[8]。通过脐带缆中的液压管线到达SDU,经过SDU分配连接至各个井口的SCM。每个采油树上有多个液压执行机构,因此需要从SCM内部的液压控制阀组分配出多路液压管线以驱动水下采油树上的液压执行机构。当执行机构开启时,如果回油补偿机构已经充满油液,执行器关闭腔的油液就直接通过回油管线流至海水中;如果补偿器未被回油控制液充满,水下液压执行机构关闭腔的控制液就先充满回油管线上的补偿器,多余的控制液排至海水中。当执行机构关闭时,执行器开启腔的控制液经过电液换向阀的主阀流至执行机构的关闭腔。水下采油树上的多个执行机构的液压控制图如图1所示。

图1 水下液压执行机构控制图Fig.1 Subsea hydraulic actuator control diagram

2 工况要求

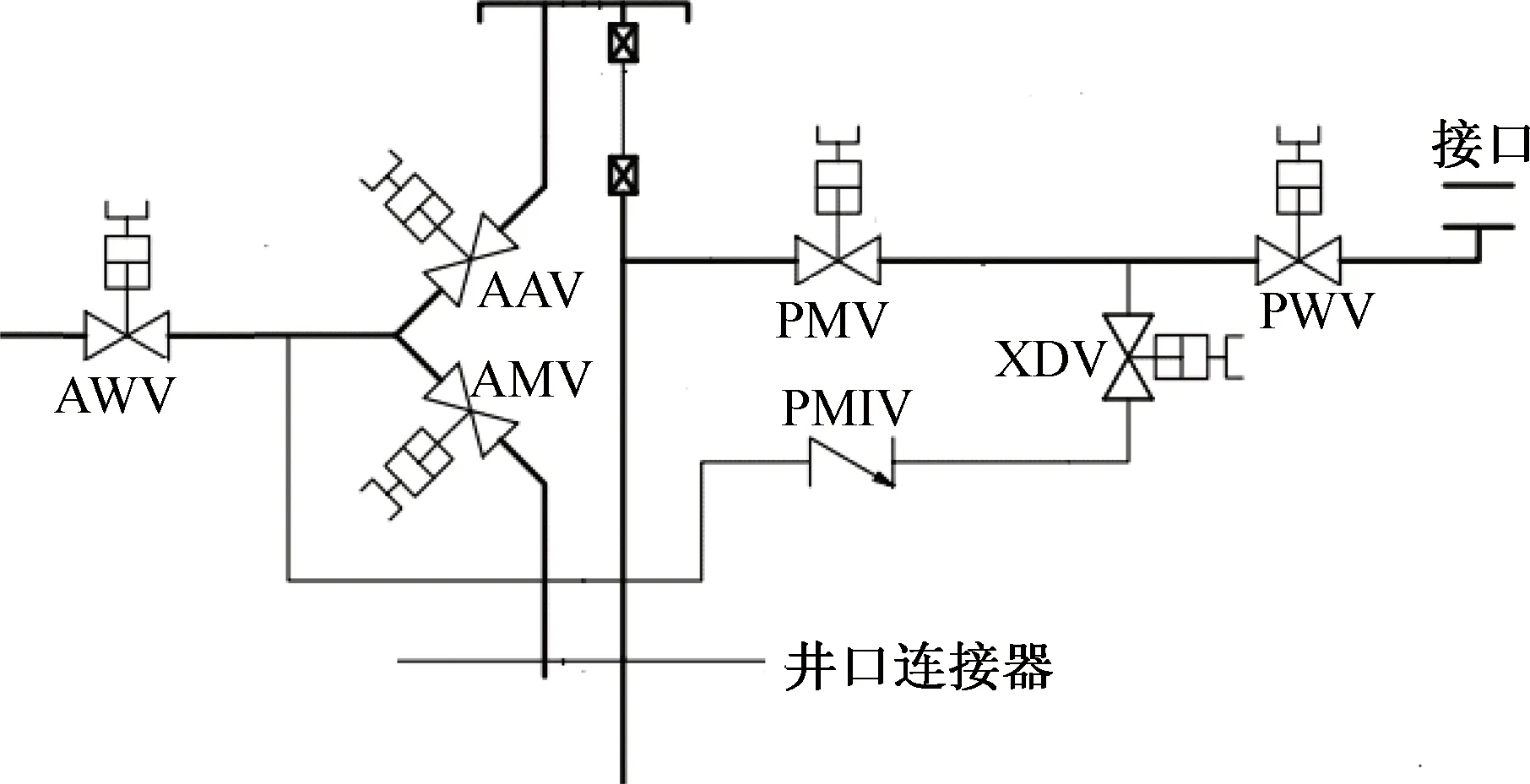

水下采油树主要有以下阀门:生产主阀(PMV)、生产翼阀(PWV)、转换阀(XOV)、修井阀、环空主阀(AMV)、环空翼阀(AWV)等。水下采油树上的大多数阀门都是开关阀,在水下油气生产中,这些开关阀的控制都属于开环控制,目标是控制油气生产管路的通断,从而使采油树完成一系列特定的动作。一个水下采油树上有多个液压执行机构,如图2所示。本文考虑的有生产主阀、环空主阀、环空翼阀和生产翼阀的液压执行机构,图中还包含环空溢阀(AAV)、生产监控隔离阀(PMIV),其中采油树上的环空主阀内径为2英寸,其余执行机构的内径为4英寸。

图2 水下卧式采油树及液压执行机构Fig.2 Subsea horizontal Christmas tree and hydraulic actuators

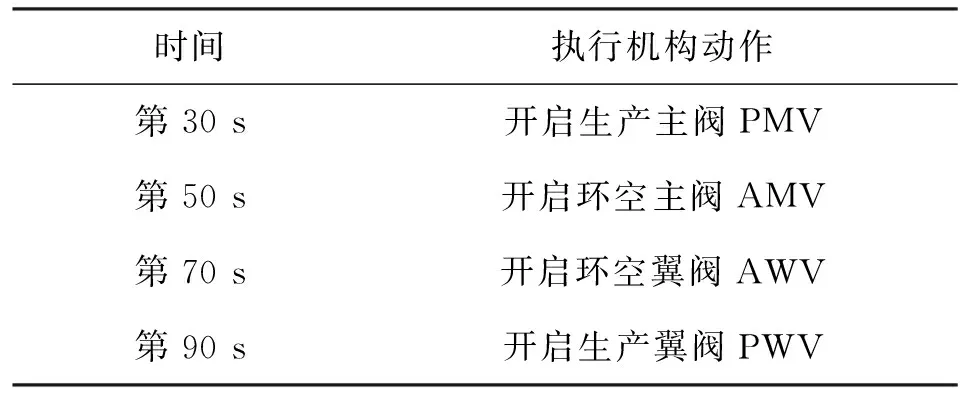

同时,水下采油树上阀门的动作是根据油田的特定生产工艺要求来进行的,在一般情况下都会给出足够的时间使这些阀门完成规定的动作[9],也就是说在某个液压执行机构开启之后有充足的时间使SCM供油压力调节到初始大小,使这个采油树上的下一个液压执行机构开启的时候不至于使SCM供油压力降至过低,导致前一个液压执行机构开始关闭而产生误动作。此外,这些执行机构的动作需在一个时间限制之内完成,以防止在非预期的紧急停车之后产出的油气冷却下来[9]。本文将对水下采油树众多阀门动作的典型实例中的一种进行分析,其中假设的时间限制是从PWV开启至最后所有阀门完成开启的时间不超过70 s,也就是100 s之内完成规定动作,其工艺要求如表1所示。

3 仿真结果及分析

3.1 仿真软件及步骤

AMESim (Advanced Environment for Performing Simulations of Engineering Systems)是法国IMAGINE公司于1995年推出的基于键合图的液压/机械系统建模、仿真及动力学分析软件[10]。AMESim仿真分为四个步骤。

表1 工艺要求

(1)Sketch:从不同的应用库中选取现存的图形模块来建立系统的模型,也可用超模块工具构建用户定制的应用库。

(2)Submodels:为每个模块选取数学模型(给定合适的模型假设)。

(3)Parameters:为每个图形模块设定特定的参数。

(4)Simulation:运行仿真并分析仿真结果。

水下很多元器件都属于非标元件,需要用AMESim的HCD(Hydraulic Component Design)库来搭建。搭建好的模型考虑到HPU高于海平面和水深的因素,将这些因素产生的压力约3 MPa施加在水上HPU的供油油箱内,以此来模拟水下环境的压力。回油出口压力也避免不了水深因素的影响,因此也将此油箱的压力设置为30 MPa。

3.2 主要参数及相关计算

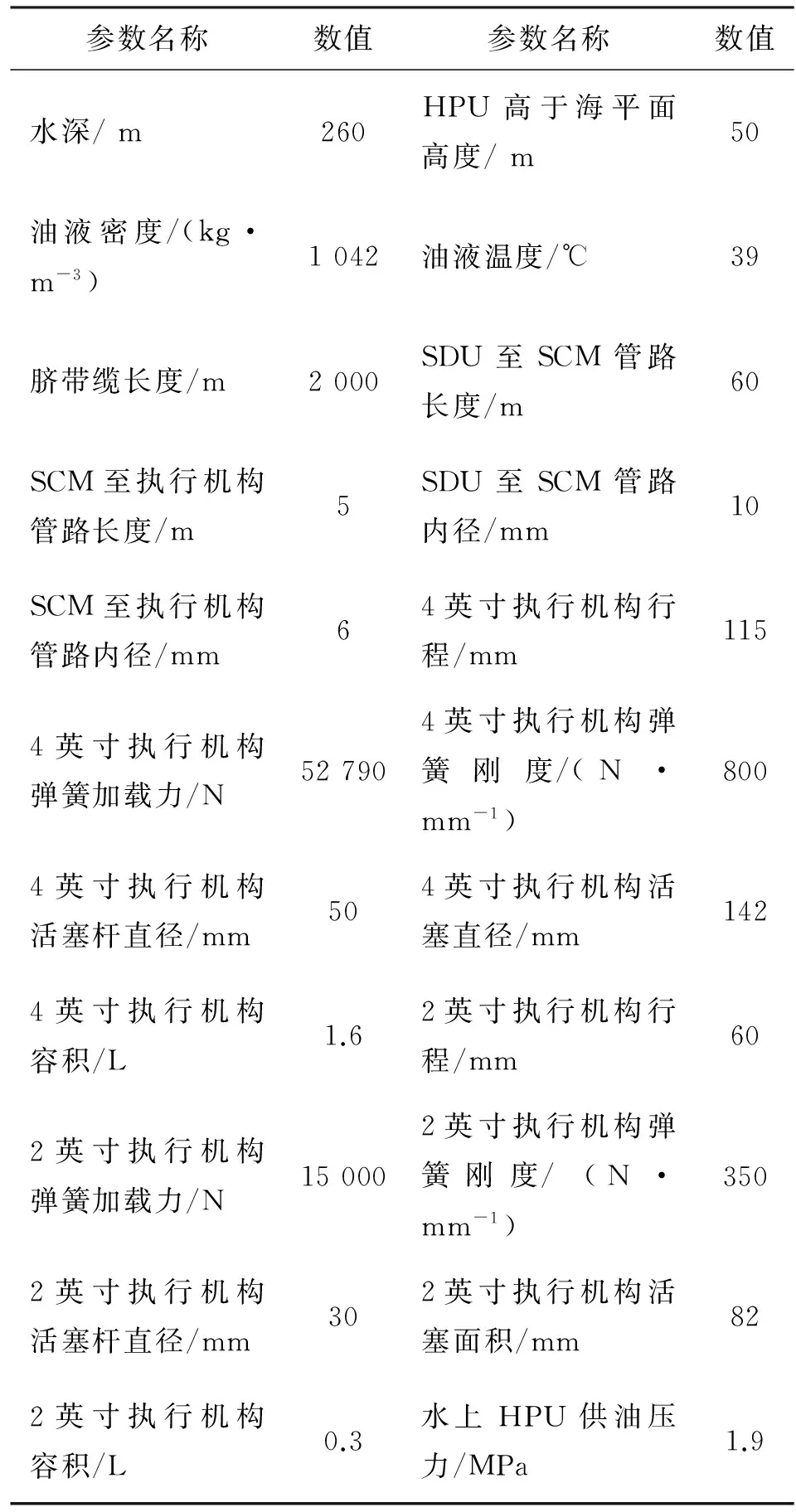

以中国南海的流花4-1油田为例[11],仿真模型中主要元件参数如表2所示。

设执行机构的行程为L,执行机构开启腔面积为A,弹簧刚度为K,弹簧预压缩量为L0,则执行机构的弹簧开始复位时产生的压差为Δp=K(L+L0)/A,即当执行机构开启腔和关闭腔之间的压差小于此值时,执行机构弹簧复位。代入表2的相关参数,计算得出:4英寸执行机构开始复位的弹簧产生压差Δp4=10.442MPa;2英寸执行机构开始复位的弹簧产生压差Δp2=7.874MPa。

由以上计算结果可得Δp4>Δp2,因此在以下仿真中,当执行机构开启腔和关闭腔的压差开始降低时,4英寸执行机构比2英寸执行机构先复位;并且当压差降至10.442 MPa以下时,4英寸执行机构开始复位;压差降至7.874 MPa以下时,2英寸执行机构开始复位。

表2 主要技术参数

本文涉及到多个液压执行机构,多个液压执行机构共用同一个SCM,仿真时通过SCM供回油压力差pSCM能很方便地得出每个液压执行机构开启腔和关闭腔的压差Δp的变化趋势。假设电液换向阀压差为ΔpDCR,SCM到液压执行机构的管线产生的压差为Δpr,本文中液压执行机构的开启腔面积等于关闭腔面积。当每个液压执行机构开启时根据油液的流动情况,pSCM和Δp的关系如下:

pSCM=ΔpDCV+2Δpr+Δp.

(1)

因为电液换向阀和SCM到液压执行机构的管线压降都非常小,故pSCM略大于Δp,本文中取相等。

3.3 仿真结果及分析

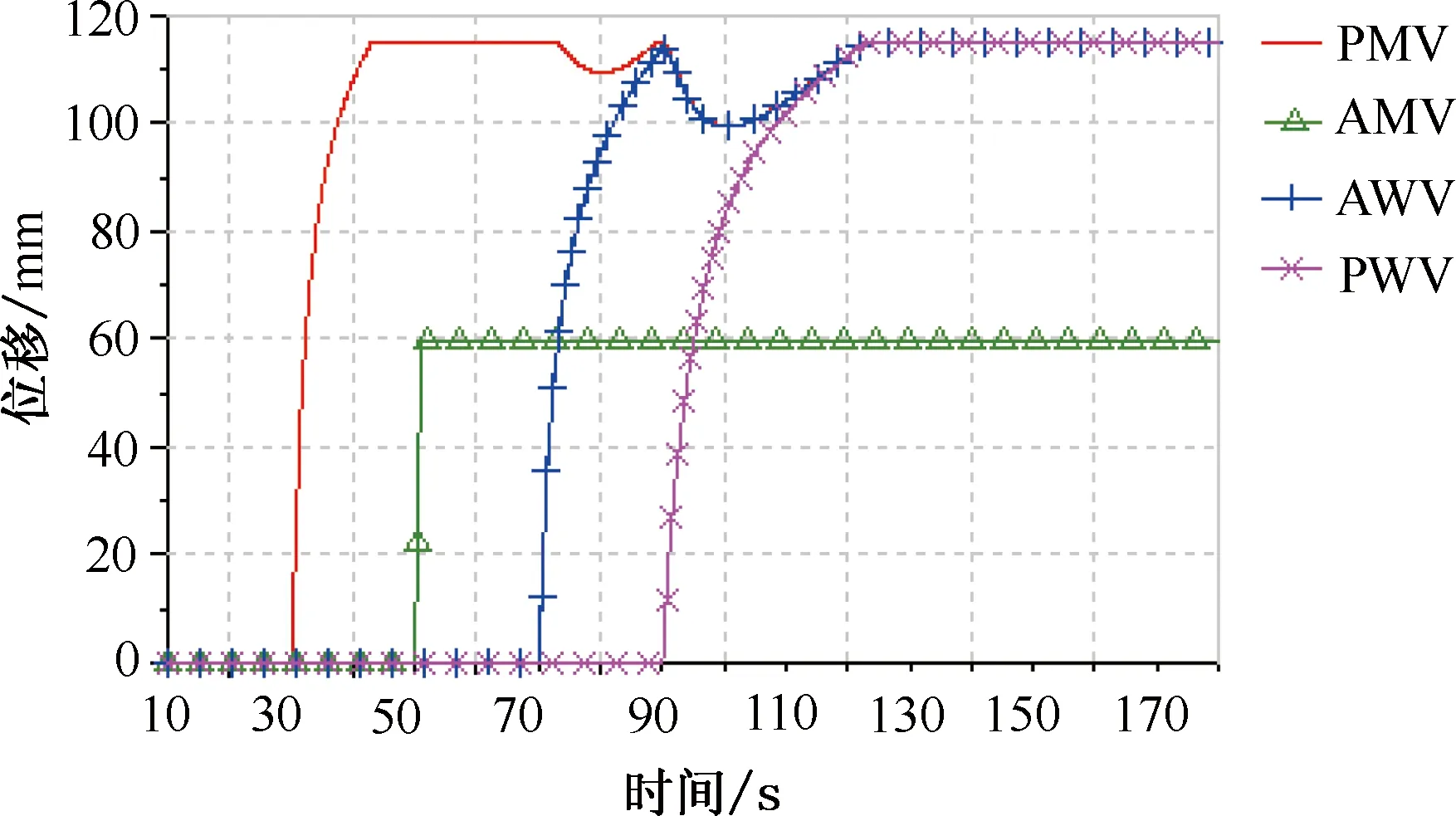

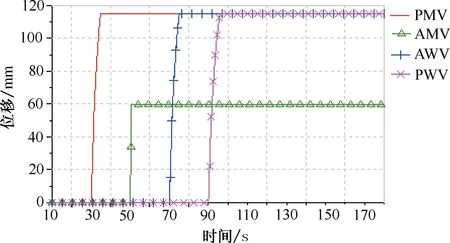

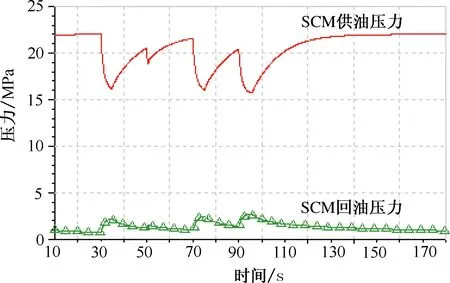

首先,此仿真的目的是为了检验使用内径为1/2英寸的液压管线是否能够在规定的时间内顺利开启一个采油树上的多个液压执行机构,并且这些液压执行机构之间的相互影响不会干扰到正常工况。仿真结果如图3和图4所示。

图3 1/2英寸液压管线的情况下液压执行机构的位移Fig.3 Hydraulic actuator displacement with 1/2 inch hydraulic control line

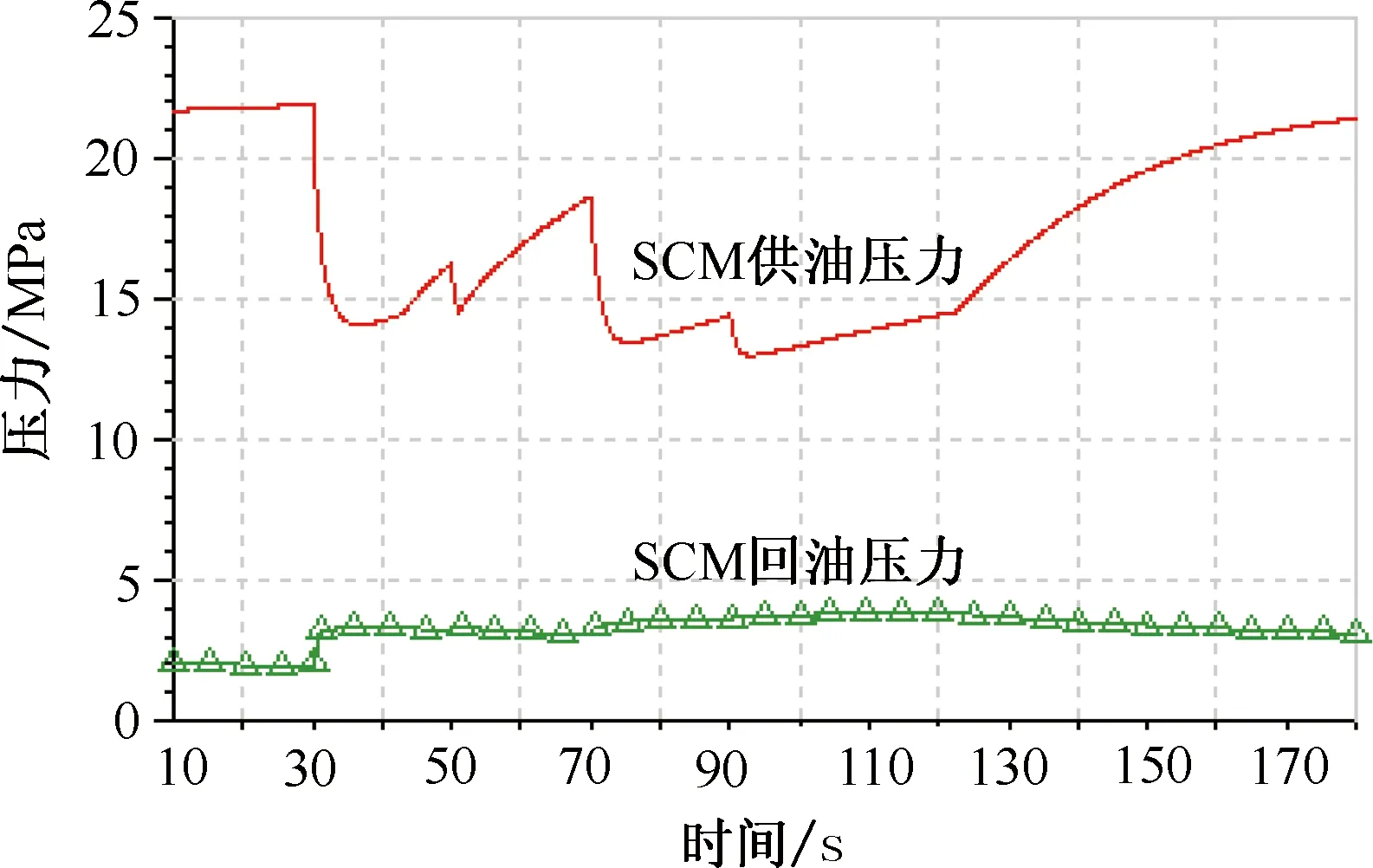

图4 1/2英寸液压管线的情况下SCM供油压力和回油压力Fig.4 SCM hydraulic supply pressure and return pressure with 1/2 inch hydraulic control line

由图3可见,采油树上的PMV在第70 s时开始关闭,同时AWV开始开启,但是随着时间的推移,SCM供油管的压力渐渐恢复初始值,PMV又渐渐完全开启。第90 s时 PWV开启,使得SCM供油管刚刚恢复的压力又开始降低,之前已经开启的阀门除了2英寸执行机构的AMV不受影响,PMV和AWV都开始关闭,它们的执行机构关闭至位移为100 mm处才开始渐渐恢复开启,同时,后续开启的执行机构所需要的动作时间更长。靠前开启的执行机构会产生位移减小,靠后开启的执行机构所需的开启时间渐渐增加的原因是脐带缆的供油管径过小难以维持系统的流量和操作压力,另外,液压执行机构PMV、AWV的弹簧也会产生使得执行机构位移减小的推力。

从图4很容易看出SCM供油压力最低处比初始的22 MPa降了约10 MPa,并且持续40 s压力一直处在较低值。上文已经说明,由于SCM到执行机构的管路长度比较短,SCM供回油压差几乎等于执行机构开启腔和关闭腔的压差,以上已算出当执行机构开启腔和回油腔压差降至10.442 MPa以下时,4英寸执行机构开始复位。

鉴于以上情况,可以采取不同的方法来改善。首先,尝试使用在SCM的供油端增大蓄能器容积的方法,仿真结果如图5所示。

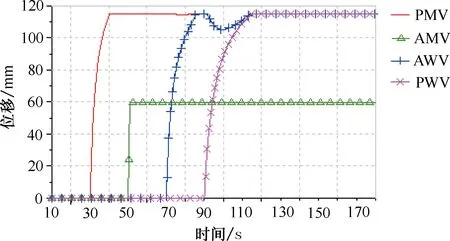

图5 增加蓄能器容积情况下液压执行机构的位移Fig.5 Hydraulic actuator displacement with larger accumulator

由图5可见,增大蓄能器的容积,虽然可以对执行器开启过程中相互之间的干扰起到一定的改善作用,但是仍然会影响到正常工况。如果再换一个更大容积的蓄能器,相互干扰的情况无疑可以继续改善,但是蓄能器的充压时间将会随着蓄能器容积的不断增加而增加,并且蓄能器是一个需要时常更换和维修的元器件,过大容积的蓄能器对水下操作不利。增加蓄能器容积情况下SCM供油压力和回油压力如图6所示。

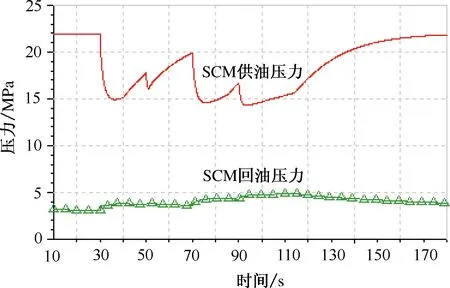

图6 增加蓄能器容积情况下SCM供油压力和回油压力Fig.6 SCM hydraulic supply pressure and return pressure with larger accumulator

图6显示出SCM供油压力最低处比初始的22 MPa下降了约7 MPa,并且持续30 s压力一直处在较低值。虽然比上一种情况有很大改善,但是仍然干扰了正常工况。

在AMESim中已经搭建好模型,因此很容易尝试使用不同的解决办法来改善相互干扰的情况。除增大蓄能器容积外,还可以考虑加大脐带缆内径来加以改善,可以选用内径为3/4英寸的液压管线,但是脐带缆在整个水下生产系统中是最昂贵的元件,内径的加大意味着经济代价的增加。虽然如此,还是可以用AMESim搭建模型并且仿真来验证这种方法的可行性。结果发现加大液压管线尺寸后干扰情况完全消失了,工况得以正常运行,如图7所示。

图7 3/4英寸液压管线的情况下液压执行机构的位移Fig.7 Hydraulic actuator displacement with 3/4 inch hydraulic control line

SCM供油压力最低值处比初始的22 MPa降了约6 MPa,但是压力很快得以调整,使已经开启的执行机构保持开启的状态,没有影响到正常工况的进行,如图8所示。

图8 3/4英寸液压管线的情况下SCM供油压力和回油压力Fig.8 SCM hydraulic supply pressure and return pressure with 3/4 inch hydraulic control line

导致水下采油树液压执行机构产生误动作的关键原因就是,供油管线和蓄能器的流量之和不能及时达到开启执行机构需要的流量,使得SCM供油压力也不能得到及时调整,导致在规定时间内不能完成水下采油树液压执行机构的规定动作。虽然增加脐带缆供油管径可以非常有效地改善这种情况,但是供油脐带缆管径过大会导致经济成本大大增加。蓄能器的容积和脐带缆管径存在一个优化匹配的问题,优化匹配的原则应当是在满足执行机构之间不相互干扰的情况下,尽量地增加供油脐带缆的液阻,也就是减少供油脐带缆的管径。

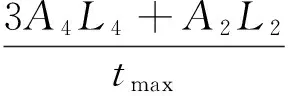

设执行机构的行程为L,执行机构开启腔面积为A,允许动作的最大时间限制为tmax,本文中需要开启3个4英寸执行机构和1个2英寸执行机构,则这些执行机构开启的最小允许平均流量为

(2)

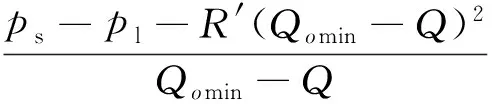

设水下蓄能器的容积为Va,预充压力为p0,最低工作压力为pl,水上平台的供油压力为ps,水深为h,SDU到SCM管路的液阻为R′。

将式(2)代入,则水下蓄能器能够放出的最大平均流量为[5]

(3)

供油脐带缆水下入口处的瞬态液阻降需要满足[5]

(4)

由式(4)可知,随着SCM供油侧的水下蓄能器的流量Q的增加,R会越来越大,这样能够有效地放宽对供油脐带缆液阻的限制,供油脐带缆液阻的增加意味着供油管径的减小,可以大大节约经济成本。由式(3)可知,在其他参数既定的情况下,蓄能器容积Va的增加可以使水下蓄能器能够放出的最大流量Q增加。因此,在设计合理的前提下,尽量选取水下蓄能器Va允许的最大值,然后进行脐带缆液阻的范围计算,尽量选取液阻较大的脐带缆。这样既可以大大降低经济代价,又可以避免误动作的产生。

4 结 语

水下采油树上的多个液压执行机构之间的相互影响作用是一直存在的,在某些紧急情况下,这种相互影响作用会干扰正常工况的进行。在项目早期阶段核实设计是否可靠合理具有重要意义。本文使用AMESim软件建模并仿真,在项目早期阶段发现了这种相互影响作用,采用了增加脐带缆液压管径尺寸和增大蓄能器容积的办法。增大蓄能器容积虽然能够一定程度改善这种影响作用导致的结果,但是蓄能器的容积不可以无限制地增加并且不容易避免误动作的产生。增加脐带缆供油管径能很快消除执行机构之间相互影响作用带来的误动作情况,但是经济代价相应地增加。本文将这两种方法结合并理论上分析出其间的关系,既能消除误动作的产生又能节约经济成本。

[1] 袁晓兵,欧宇钧,卢沛伟,等. 流花11-1油田水下采油树地面测试单元研制[J]. 石油矿场机械,2015,44(7): 64.

[2] 卢沛伟,袁晓兵,欧宇钧,等.水下采油树发展现状研究[J]. 石油矿场机械, 2015,44(6): 6.

[3] 王定亚, 王进全. 浅谈我国海洋石油装备技术现状及发展前景[J]. 石油机械, 2009, 37(9): 136.

[4] 左信,岳元龙,段英尧,等.水下生产控制系统综述[J]. 海洋工程装备与技术, 2016, 3(1): 58.

[5] 程寒生,周美珍,顾临怡.水下采油树液压控制管路阻尼匹配的研究[J].液压与气动, 2011(3): 19.

[6] 袁晓兵,欧宇钧,卢沛伟,等. 流花11-1油田水下采油树测试方法研究[J]. 石油机械,2015,43(6): 35.

[7] 袁晓兵,欧宇钧,卢沛伟,等.水下采油树地面测试单元液压控制系统设计与仿真[J]. 机床与液压,2016(2): 67.

[8] Altamiranda E, Colina E. Intelligent subsea control[J]. Computing & Control Engineering, 2007, 18(4): 40.

[9] Rune L.Modeling and simulating of deepwater systems for oil and gas production[OL]. http:∥www.agito.no.

[10] 刘海丽.基于AMESim的液压系统建模与仿真技术研究[D].西安:西北工业大学,2006.

[11] 王建文,王春升,杨思明.流花4-1油田水下生产系统总体布置设计[J]. 中国造船,2011,52(a01):172.

ResearchontheInterruptionsamongSubseaHydraulicActuatorsintheOpeningProcess

WANG Xin1,2, ZUO Xin1,2, YANG Qing-qing1,3, MA Tian-ran1,2, YE Tian-yuan4, Wang Ting5

[1.OffshoreOil&GasResearchCenter,ChinaUniversityofPetroleum(Beijing),Beijing102249,China;2.CollegeofGeophysicsandInformationEngineering,ChinaUniversityofPetroleum(Beijing),Beijing102249,China;3.SINOPECJianghanOilField,Wuhan,Hubei430000,China;4.ChongqingQianweiOffshorePetroleumEngineering&EquipmentCo.,Ltd.,Chongqing401121,China;5.ChongqingQianweiScience&TechnologyGroup,Chongqing401121,China]

There are many hydraulic actuators on one subsea Christmas tree.When the hydraulic actuators are turned on in sequence, mutual influence among the hydraulic actuators will happen and sometimes even lead to the generation of malfunction. In this paper, the software AMESim is adopted, the model of many hydraulic actuators on one subsea Christmas tree interfering with each other in the process of action is established and the simulation analysis is made on the interaction among them which leads to interference of normal operating conditions so as to improve the situation properly. The results show that increasing the size of the accumulator and increasing the oil supply pipe diameter of umbilical cable can improve or even eliminate the malfunction caused by the interaction among the hydraulic actuators. And then how to combine these two methods to save the economic costs and avoid the malfunction of hydraulic actuators is analyzed theoretically.

subsea Christmas tree; hydraulic actuator; interruption; subsea control module (SCM); pipe diameter; accumulator

2016-09-19

国家发展改革委2013年海洋工程装备研发及产业化专项之“水下采油树研发及产业化”(发改办高技﹝2013﹞1764号)

王鑫(1988—),男,博士研究生,主要从事海洋油气生产过程控制系统设计方面的研究。

TP271+.31

A

2095-7297(2016)06-0350-06