三维间隔机织物的设计及织机开发

2016-01-09韩斌斌,王益轩

三维间隔机织物的设计及织机开发*

韩斌斌王益轩

(西安工程大学机电工程学院,西安,710048)

摘要:以碳纤维矩形截面间隔机织物为研究对象,介绍其织物结构、织造过程及原理,并进行织机的开发,为三维间隔机织物复合材料的开发、预成型件织造及织机的开发提供参考依据。

关键词:碳纤维,矩形截面间隔机织物,织机,复合材料,预成型件

中图分类号:TS103.3文献标志码:A

收稿日期:2014-05-16

作者简介:韩斌斌,男,1985年生,在读硕士研究生。研究方向为CAD/CAE/CAM及虚拟样机技术。

传统的轻质复合材料多为蜂窝夹心结构和泡沫夹心结构。复合材料预成型件的加工主要是采用铺层缝制的方法,这种预成型件在使用过程中通常会因低速冲击或剪切载荷等原因发生分层破坏[1]。为了克服这些不足,可采用三维织造方法织造三维间隔织物结构作为复合材料预成型件。该结构不仅具有轻质高强的特性,还具有良好的整体性、层间性及抗冲击等性能[2]。

目前关于针织间隔织物的研究比较成熟,机织间隔织物的报道还比较少[3]。三维编织技术可生产各种形式的间隔织物,但对复合材料的损伤较大,不适合生产复合材料织物。非织造方式生产的间隔织物以短纤维为主,对材料力学性能的利用率较低。而三维机织间隔织物由于可在普通设备或稍加改造的普通设备及专用设备上生产,生产效率较高,并且容易实现产业化,因此是所有三维纺织品中最有应用前景的产品[4]。

三维间隔机织物的截面形状有很多种,例如矩形、锯齿形、六边形等。我们开发的三维织机是在传统织机的基础上改造而成的,主要针对开口机构、引纬机构及打纬机构进行改造。开口机构中可采用多页综框或多眼综丝;引纬机构根据织机幅宽的不同而有所不同,如织机幅宽为100 cm时,可采用多剑杆刚性引纬和导杆机构,幅宽为190 cm时,可采用导杆机构和电磁引纬;打纬机构主要采用六连杆机构,该机构有长筘座脚和短筘座脚之分。

*陕西省教育厅产业化培育项目(2013JC17)

通信作者:王益轩,E-mail: wyingping886@126.com

本文所设计的三维间隔机织物的截面形状为矩形,该织物具有良好的综合性能。织机的幅宽为100 cm,开口机构采用多页综框方式,引纬机构采用多剑杆刚性引纬方式,打纬机构采用长筘座脚的六连杆机构。矩形截面三维间隔机织物的设计和织机开发,可为更复杂织物结构的设计及不同幅宽织机的开发提供参考。

1间隔机织物的结构设计

织物结构的设计要根据织物的用途,选择相应性能的材料,确定工艺参数,使织物最终获得最佳的性能,并具有良好的尺寸稳定性、适应性和成型性[2]。本文所设计的矩形截面三维间隔机织物的结构主要由上、下层织物及中间织物组成,如图1所示。从机织物的主视图(a)中可以看出,中间织物和上、下层织物连续交织,使织物在交织处具有较高的强度;中间织物的经纱在高度的一半处进行交织,使其具有良好的稳定性。

间隔机织物结构的上层和下层织物的结构形式采用纬肋组织,与其他组织结构相比,纬肋组织具有良好的抵抗滑移变形的能力,如图1(c)所示。采用两层纬纱织造的方式,减小了经向纱线在交织处的卷曲率,大大提高了织物的力学性能;与此同时,在经向加入了非交织的直经纱,提高了织物在经向的拉伸强度及弹性模量。(经向是指供应经纱的方向,纬向是指供应纬纱的方向。)

图1 矩形截面三维间隔机织物结构

由于上、下层织物上经纱和纬纱交织的结果,使中间织物的经密度明显小于上、下层织物,如图1(b)所示,降低了中间织物的力学性能。为了避免在经密度上存在较大的差异,选择平纹组织作为中间织物的结构,因为平纹组织具有最大的经纬纱交织点数,和其他组织结构相比具有最高的强度和硬度。但平纹组织易出现高度卷曲的纤维,与相似的直纤维部分相比,刚度下降可高达15%。

织物中的经纱层数越多,其力学性能越好,且纬向力学性能优于经向[2]。采用两根纬纱的交织方式,可减小经纱的弯曲程度,降低中间织物上经纱的卷曲率,提高平纹组织的刚度。中间织物在厚度方向上填充的直经纱,使其具有较好的抗压性能。为了避免由于上、下层织物经纬交织率明显高于中间织物而造成织物之间性能的差异较大,中间织物采用四层纬纱与经纱交织的方式。采用这种方式织造的间隔织物,中间织物和上、下层织物的力学性能相差不多,甚至更优于它们,真正实现了对间隔织物结构轻质高强的要求。

2间隔机织物的织造过程

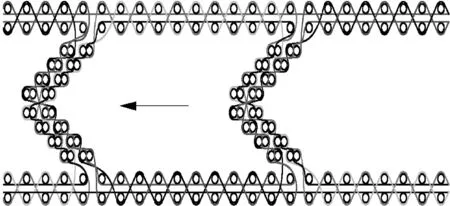

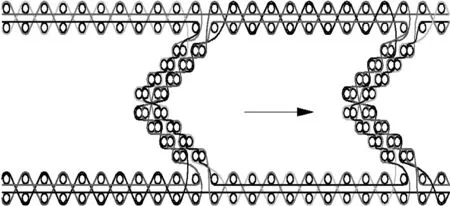

矩形截面间隔机织物的结构见图2,其织造由三个过程组成:①上、下层织物的织造,见图3;②中间织物的织造,见图4;③间隔织物的形成,见图5。箭头方向代表织物的运动方向。

图2 矩形截面间隔机织物结构

图3 上、下层织物的织造

图4 中间织物的织造

图5 间隔织物的形成

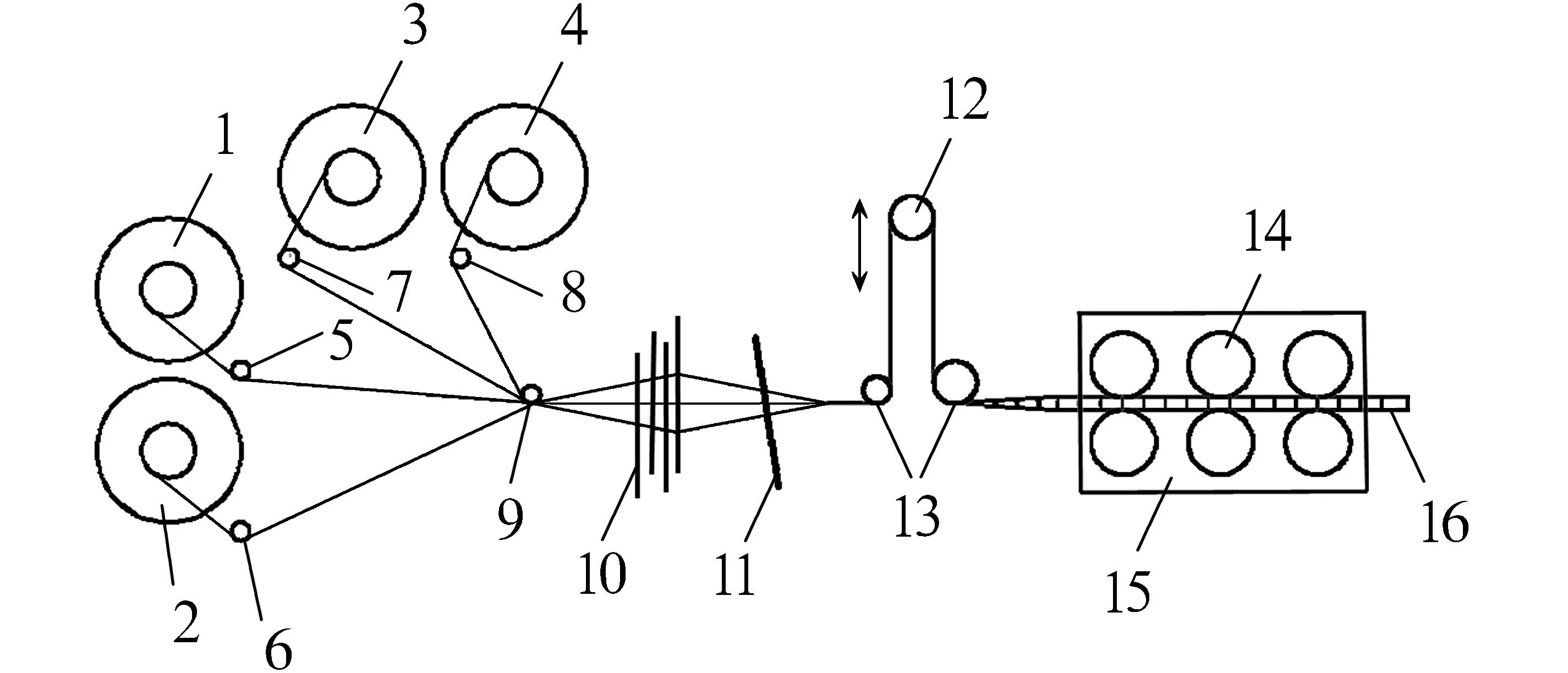

3间隔机织物的织造原理

矩形截面间隔机织物的织造原理如图6所示:经纱从经轴1、2、3、4上退绕下来,通过张力调节杆5、6、7、8的调节后,使经纱保持一定的张力,再经过分纱装置9分纱,进入织造区域进行织造。经轴3、4供应的纱线用于中间织物的织造,经轴1、2供应的纱线用于上、下层织物的织造。在织造上、下层织物(图3)时,额外卷取辊12保持静止,卷取装置15凭借卷取辊14和织物之间的摩擦力驱动织物向前运动,移动的距离等于中间织物的间距。为了保持间隔织物的形状,在织物和卷取辊14接触前将支撑杆16插入到织物中,织物和卷取装置15完全脱离后才将支撑杆16取出。在织造中间织物(图4)时,卷取装置15保持静止,额外卷取辊12向上运动,移动的距离等于中间织物高度的一半。在形成间隔织物(图5)时,额外卷取辊12向下运动回到初始位置,同时经轴1、2在伺服电机的控制下反转,将在织造中间织物时送出的经纱再次卷绕到经轴上,形成间隔织物。上述过程的循环即可织造出间隔机织物。

1、2、3、4——经轴; 5、6、7、8——张力调节杆; 9——分纱装置; 10——综框; 11——钢筘; 12——额外卷取辊;13——导布辊; 14——卷取辊; 15——卷取装置; 16——支撑杆 图6 矩形截面间隔织物的织造原理

4织机的开发

目前我们已经完成三维织机虚拟样机整机模型的建立。为了保证模型的准确性,各机构尤其是开口、引纬及打纬机构中连杆的尺寸均是在参照现有织机连杆尺寸的基础上,在ADAMS中进行仿真及优化,并在ANSYS中进行静、动态分析后确定的。但是整机的外观和造型还有待改进,同时尚未进行整机的仿真及调试。

织造间隔机织物的织机主要由开口机构、引纬机构、打纬机构、送经机构、卷取机构及控制系统组成,下面分别进行介绍。

4.1 开口机构

4.1.1开口装置

三维矩形截面间隔机织物的织造需要配备20页综框,其中8页综框用于中间织物的织造,处于3个位置;其余12页综框用于上、下层织物的织造,处于2个位置。

开口机构是织机的五大机构之一,是形成织物所必需的重要机构。开口机构采用电子开口装置,最多可安装32页综框,每页综框单独由一台伺服电机驱动,即在电子开口机构上安装多少页综框,就能产生多少种不同的运动轨迹,不仅可以织造矩形截面间隔机织物,还可以织造更加复杂的三维织物。综框间距为12 mm,整个开口装置只占384 mm的空间,使机构更加紧凑。最大开口量为157 mm,较大的开口量增加了织造织物品种的适应性。

4.1.2综框

综框是开口机构中最重要的部件,同时也是最薄弱的部件。综框动态特性的好坏不仅影响织物的质量,也影响织造效率,因此选用哪种材质的综框很重要。碳纤维复合材料综框比碳纤维与铝合金复合综框及铝合金综框的动态特性好,但是碳纤维复合材料综框的价格昂贵;碳纤维与铝合金复合综框的动态特性介于两者之间,而价格仅比同规格的铝合金综框高30%左右。相比之下,碳纤维与铝合金复合综框的性价比较高,因此选用这种材质的综框。

4.2 引纬机构

针对不同幅宽的织物,采用不同的引纬方式,如刚性剑杆引纬、导杆机构引纬、电磁引纬等。本文仅介绍织造幅宽为100 cm织物的引纬方式,可以使用刚性剑杆引纬和导杆机构引纬,这里着重介绍前者。

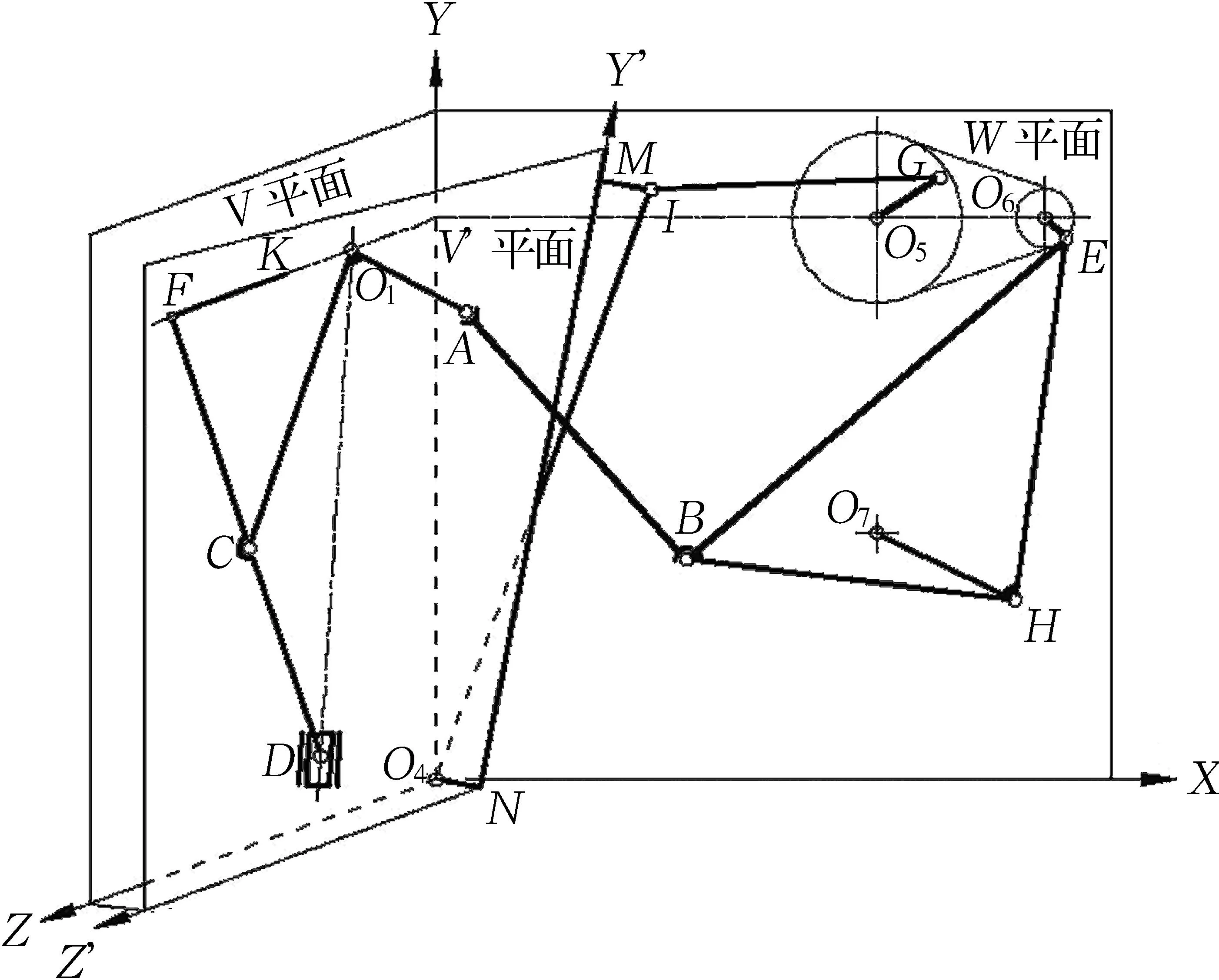

采用PL-SSRR型刚性剑杆引纬机构(但是打纬机构并未采用图7中的四连杆打纬机构,即四连杆机构O5GIO4),双侧布置,送纬剑装于供纬侧,接纬剑装于另一侧,每侧同时引4支剑,采用中央交接的引纬方式。该机构主要由平面四连杆机构O5GIO4和O6EHO7、摇杆滑块机构O1CDF及空间连杆AB组成。W平面是指XO4Y平面,代表两组平面四连杆机构的运动平面;V平面是指YO4Z平面;V’平面是指摇杆滑块机构O1CDF相对于摇杆(筘座)O4NM的运动平面,且该平面始终垂直于平面W,V’的铅垂位置是V平面,如图7所示。

W平面——XO 4Y平面;V平面——YO 4Z平面; V’平面——Y’NZ’平面;O 5GIO 4——W平面曲柄摇杆机构; O 6EHO 7——W平面曲柄摇杆机构; O 1CDF——V’平面摇杆滑块机构; AB——连接W平面的连杆EHB和V’平面的摇杆O 1A空间运动的连杆 图7 PL-SSRR型刚性剑杆引纬机构

引纬机构的工作原理:主轴O5通过曲柄摇杆机构O5GIO4使摇杆O4NM相对于O4点摆动,同时借助带传动方式传动轴O6。轴O6通过曲柄摇杆机构O6EHO7带动连杆EHB作平面运动。空间连杆AB通过球面副A和B将连杆EHB与角形摆臂CO1A连接起来,并将连杆运动传递给角形摆臂。角形摆臂CO1A的短臂O1A绕O1点上下摆动时,角形摆臂的长臂O1C就带动投剑杆FD左右摆动,驱动剑杆FK往复摆动,投剑杆的D点则在滑槽内上下运动[5-6]。

4.3 打纬机构

织机的打纬机构一般采用四连杆、六连杆及共轭凸轮打纬机构。四连杆打纬机构结构简单,制造容易,但不能保证在打纬后死心位置有较长的停顿时间;共扼凸轮打纬机构可使筘座在后死心位置处完全静止,并且根据需要静止时间可达200°以上,较长的静止时间非常有利于引纬,但凸轮的安装及制造精度很高;六连杆打纬机构既能保证筘座在打纬后死心位置附近有较长的停顿时间,又具有良好的机构动态性能及制造安装性能[7-8]。

六连杆打纬机构的筘座脚又有长短之分,对于长筘座脚的六连杆打纬机构与四连杆机构相比优势并不是非常明显,但是短筘座脚的六连杆打纬机构的性能明显地优于四连杆机构,该机构的筘座在后死心位置处的静止时间可达160°,同时机构运动较为平衡,具有良好的动态特性。

引纬机构采用导杆机构和电磁引纬方式时,可以使用短筘座脚的六连杆打纬机构。本文采用PL-SSRR型刚性剑杆引纬机构,因此可以使用长筘座脚的六连杆或四连杆打纬机构。

4.4 送经机构

采用积极式送经方式,经轴通过伺服电机的控制将经纱顺利地退绕下来,然后借助张力杆的调节作用达到织造过程中对经纱张力的要求后进入织造区域。采用4个经轴供应纱线,保证织造时充足的纱线供应。每个经轴由单独的伺服电机控制,有利于对每个经轴灵活地控制。织造上、下层织物的经纱张力大于织造中间织物的经纱张力,为了满足不同的经纱张力要求,在每个经轴上配置一个张力装置。

4.5 卷取机构

4.5.1卷取装置

由于织物具有一定的厚度,相比较而言织物的重量增大,如果采用常规的卷取辊进行卷取,可能会出现织物和卷取辊之间出现打滑的现象(即织物的牵引力不能克服织物的阻力,此牵引力由卷取辊和织物之间的摩擦力提供),不仅不能将织物顺利地引离,而且还会损伤织物表面。

为了避免这种现象的发生,我们开发了一种卷取装置,见图6中的15。该装置由三对卷取辊14组成,上、下一对卷取辊由一台伺服电机驱动,该装置安装3台相同的伺服电机,既保证了每排卷取辊运动的同步,又保证了每对卷取辊运动的同步,有利于织物平整、顺利地引离。在卷取过程中为了保持织物的形状,在织物和卷取辊接触前插入支撑杆16,等织物与卷取装置完全脱离后再将支撑杆16取出。还可以在织物卷取前涂上树脂,在卷取的同时对织物进行加热固化,直接制成预制件。

4.5.2额外卷取机构

额外卷取机构也是织造间隔织物所必需的机构,见图6。该机构主要由额外卷取辊12和导向辊13组成。额外卷取辊12由伺服电机控制在竖直方向上移动,其动程等于中间织物高度的一半。在织造中间织物时额外卷取辊向上运动,在形成间隔织物时额外卷取辊向下运动回到初始位置。

4.6 控制系统

三维织机上共配备了44台伺服电机,每台电机在不同的时段运动情况有所不同。为了保证织机准确的时序控制,以及织造过程的顺利进行,控制系统采用了贝加莱伺服器。贝加莱伺服控制器采用模块化设计,拥有强大的多轴控制功能及强大的集成软件平台Automation Studio的支持等优点[9]。

5间隔织物与织机的特点

本文设计的矩形截面间隔机织物的材料为碳纤维,上、下两层织物之间的距离为30 mm,中间织物的间距为45 mm。

5.1 间隔织物与织机的优点

(1)在间隔机织物结构设计上,中间织物和上、下层织物连续交织,使织物在交织处具有较高的强度;中间织物的经纱在高度的一半处进行交织,使其具有良好的稳定性;整个织物都填充了直经纱,提高了上、下层织物在经向的拉伸强度和中间织物在厚度方向的抗压强度;织物上采用了双纬纱与经纱交织的方式,既降低了经纱的卷曲率,又大大提高了织物的力学性能;中间织物的纬纱数量是上、下层织物的2倍,克服了以往间隔织物厚度方向强度低的缺陷;织物的经纬密度都比较大。总之,该织物结构具有优良的性能。

(2)采用4个经轴送经的方式,为织造过程提供大量充足的纱线,克服了2个经轴分纱困难的缺陷。每个经轴上退绕下来纱线的张力分别由单独的张力杆控制,容易实现织造时对纱线张力的要求,即上、下层织物的经纱张力较中间织物的经纱强力大。

(3)采用最多可安装32页综框的电子开口装置,保证了开口的清晰度、机构的紧凑性,以及织物品种的适应性。较多的综框页数足以保证矩形截面间隔机织物的顺利织造,但为了提高开口的清晰程度以及满足织造更复杂织物的需要,在经纱进入织造区域前安装了分纱装置。

(4)织机的引纬机构上不仅仅只能安装4支剑,还可以安装更多的剑,同时配合32页综框的电子开口机构,织造的织物纬密度更大、组织结构更加复杂、力学性能更加优良。

(5)卷取过程中为了保持织物的形状,在织物和卷取辊接触前插入支撑杆,等织物与卷取装置完全脱离后将支撑杆取出。也可以在织物卷取前涂上树脂,在卷取的同时对织物进行加热固化,直接进行预成型。

(6)独特的额外卷取机构是织造间隔织物的关键机构。

(7)开发了卷取装置,采用3对卷取辊进行卷取,并且各个卷取辊的运动同步,保证了织物顺利、平整地引离。

(8)选用性价比较高的碳纤维与铝合金复合综框,为减少碳纤维在综框中的磨损,采用德国生产的适织碳纤维的综丝。

(9)控制系统采用了贝加莱伺服器,保证织机准确的时序控制,以及织造过程的顺利进行。

5.2 存在的不足

(1)当织物的幅宽为100 cm时,采用刚性剑杆引纬方式。如果织物的幅宽增大,则必须考虑采用其他引纬方式,如导杆引纬、电磁引纬等。

(2)织机的运动配合复杂,纱线之间的交织摩擦力大,而且碳纤维的脆性较大,在织造过程中纤维极易被损伤,因此极大地限制了织造的效率。

(3)适织碳纤维综丝的价格昂贵。

(4)支撑杆在间隔织物中要能顺利地插入和取出且不损伤织物,因此要合理设计支撑杆的外形、插入端的形状以及支撑杆的运动控制机构。

(5)整机运动的时序控制比较复杂,进行虚拟样机仿真时费时、费力。

参考文献

[1]曹海建.三维机织整体中空复合材料的结构及性能研究[D].无锡:江南大学,2010.

[2]谈蔚.三维机织物的性能特征与常规设计[J].国外丝绸,2013(6):3-6.

[3]张明俊.三维机织间隔复合材料的开发和性能结构的研究[D].无锡:江南大学,2006.

[4]杨涛.碳纤维三维机织复合材料及其性能研究[D].武汉:武汉纺织大学,2013.

[5]刘裕瑄,陈人哲.纺织机械设计原理[M].北京:纺织工业出版社,1982:126-137.

[6]华大年,唐之伟.机构分析与设计[M].北京:纺织工业出版社,1985:202-204.

[7]陈东海.六连杆打纬机构的计算机辅助设计及模拟[J].纺织机械,1996(1):49-51.

[8]袁守华,赵天奇.六连杆打纬机构计算机辅助设计[J].郑州纺织工学院学报,1992,3(2):57-64.

[9]李宁波.贝加莱运动控制技术在多轴向铺纬经编机中的应用[J].伺服控制,2012(7):93-96.

The design of three-dimensional spacer fabrics and

the development of related loom

HanBinbin,WangYixuan

(School of Mechanical and Electrical Engineering, Xi’an Polytechnic University)

Abstract:The rectangular spacer woven fabric of carbon fiber was studied and its structure, weaving process and principle were also introduced. Meanwhile, the research and development of related loom were discussed mainly to provide the references for the development of three-dimensional spacer fabric composite and the weaving of preform in future.

Keywords:carbon fiber, rectangular spacer fabric, loom, composite material, preform