酱油渣发酵工艺及蛋白质含量变化研究

2016-01-08李习欠云张庆宇陈穗江青艳张永亮华南农业大学动物科学学院广州5064广东美味鲜调味食品有限公司中山58437

曾 李习欠云张庆宇陈 穗江青艳张永亮∗(.华南农业大学动物科学学院,广州5064;.广东美味鲜调味食品有限公司,中山58437)

酱油渣发酵工艺及蛋白质含量变化研究

曾 李1习欠云1张庆宇2陈 穗2江青艳1张永亮1∗

(1.华南农业大学动物科学学院,广州510642;2.广东美味鲜调味食品有限公司,中山528437)

摘 要:本试验旨在米曲霉发酵的基础上,应用多种复合微生物(黑曲霉、产朊假丝酵母菌和枯草芽孢杆菌)对酱油渣进行二次深度固态发酵,提高产品游离氨基酸、活性酶以及生物活性小肽,改良产品的适口性和营养价值,生产高附加值的动物蛋白饲料替代产品。以黑曲霉、产朊假丝酵母、枯草芽孢杆菌为候选菌株,以粗蛋白质和酸溶蛋白为指标,分别研究不同底物组成、底物含水量、总接种量、温度及时间对发酵效果的影响,确定最优发酵工艺参数。与发酵前相比,粗蛋白质、酸溶蛋白含量提高;优良菌株组合发酵效果最优:粗蛋白质含量提高了7.35%(P<0.05),酸溶蛋白含量提高了24.44%(P<0.05);最优发酵工艺为:料水比1∶1.0,接种量10%,温度30℃,发酵时间60 h,厌氧发酵24 h,自然pH得到发酵蛋白饲料产品粗蛋白质含量49.44%,酸溶蛋白含量19.89%。本研究为提高酱油渣在饲料中的利用价值打下了基础。

关键词:酵母菌;复合发酵;酱油渣;饲料蛋白质

饲料资源短缺,特别是蛋白质类饲料资源的短缺是制约我国畜牧业发展的瓶颈之一。据海关总署统计,2014年我国进口大豆已经达7 147万t左右。如何有效缓解资源短缺是亟待解决的一大问题,目前有效解决的途径包括2个方面:一是提高饲料蛋白质的利用率,二是开发和利用非常规蛋白饲料资源。一些由食品和轻工业加工和发酵所产生的副产品,如酒糟、酱油渣、醋渣、果渣、味精渣、酵母蛋白等[1-9]原料具有如下特点:1)来源广泛,种类繁多,成分复杂;2)营养成分变异大,质量不稳定;3)适口性差,饲用价值低;4)含有多种抗营养物质及毒素,需经过特殊处理才能使用[1,4,8]。因此合理使用这些副产物需要科学的试验依据。酱油渣(也称酱渣)是指酿造酱油原料经米曲霉菌等发酵、抽油或淋油后产生的固体残渣,呈深棕色。酱油渣中仍含有20%~30%的粗蛋白质(CP)以及部分氨基酸,10%以上的碳水化合物,7%~18%的粗脂肪,膳食纤维、矿物质以及高生物活性物质等[1]。因此,对酱油渣的高效利用可以为动物营养提供优良的饲料资源。本研究拟采用发酵的方法,将酱油渣与豆粕混合发酵,以确定发酵工艺参数和提高酱油渣的价值。

1 材料和方法

1.1 试验材料

豆粕、酱油渣、麸皮(广东美味鲜调味食品有限公司生产采购)、米曲霉(Aspergillusoryzae)、黑曲霉(Aspergillusniger)广东美味鲜调味食品有限公司分离保存;产朊假丝酵母(Candida utilis GW2.0099)、枯草芽孢杆菌(Bacillus pumilus GW 1.0050)以上菌株购自广东省微生物种质资源库。

1.2 试验设计

1.2.1 单一菌株发酵筛选

将活化测定、筛选纯化得到的曲霉(孢子)、假丝酵母、枯草芽孢杆菌制备成液体菌株,接入到90 g豆粕发酵底物,酱油渣发酵底物及复合发酵底物中,接种量为V/m=10%,含水量为50%(含10%菌液),置于500 mL三角瓶中,搅拌均匀,在自然pH下,30℃恒温培养周期为102 h。每过约12 h,真空干燥箱中42℃烘干测定粗蛋白质含量和增长、酸溶蛋白含量和增长分析发酵效果。根据试验结果在粗蛋白质含量和增长及酸溶蛋白含量和增长出现最高值的发酵时间附近对发酵时间进行细化,从而确定优良菌株发酵。

1.2.2 发酵时间及不同复合菌株对发酵效果的影响

将活化测定、筛选纯化得到的黑曲霉、假丝酵母、枯草芽孢杆菌分别制备成液体菌株,菌数量分别为黑曲霉2×107CFU/mL、假丝酵母2× 108CFU/mL及枯草芽孢杆菌2×108CFU/mL,分别组合接入酱油渣复合发酵底物中,接种组合分别为K组,曲霉:枯草芽胞杆菌︰假丝酵母菌(1∶1∶1),D组,曲霉∶假丝酵母菌(1∶1)、H组,曲霉:枯草芽孢杆菌(1∶1)、接种量为V/m=10%,接种时间差为6 h,含水量为50%(含10%菌液),置于500 mL三角瓶中,搅拌均匀,30℃培养,分别在36、48、60、72、84、96 h取样,测定发酵产物粗蛋白质的含量和增长及酸溶蛋白的含量和增长,考察发酵时间及不同复合菌株对发酵效果的影响。

1.2.3 总接种量对复合菌株发酵效果的影响

应用最优复合菌株组合发酵(在上述结果中筛选,为曲霉+假丝酵母),每毫升菌液菌数量同上,接种比例为1∶1(V/V),以不接种为对照,另设定5%、10%、15%、20%这4个总接种量水平,含水量50%,最佳发酵温度下发酵60 h,测定发酵产物粗蛋白质的含量和增长及酸溶蛋白的含量和增长,考察总接种量对发酵效果的影响。

1.2.4 料水比对复合菌株发酵效果的影响

应用最优复合菌株组合发酵,接种比例为1∶1 (V/V),以不含水为对照,另设定4个料水比(包含菌液)水平分别为1∶0.8、1∶0.9、1∶1.0、1∶1.1,在最佳接种量、最佳温度下发酵60 h,测定发酵产物粗蛋白质的含量和增长及酸溶蛋白的含量和增长,考察含水量对发酵效果的影响。

1.2.5 发酵温度对复合菌株发酵效果的影响

应用最优复合菌株组合发酵,接种比例为1∶1 (V/V),以室温(25℃)为对照,另设定28、30、32、 37℃这4个温度水平,总接种量为10%,料水比1∶1.0,发酵60 h,测定发酵产物粗蛋白质的含量和增长及酸溶蛋白的含量和增长,考察温度对发酵效果的影响。

1.2.6 正交试验

根据单因素试验结果,选取单因素中对试验指标影响较大的试验条件进行正交试验,进一步优化复合菌株发酵的发酵条件。正交试验的设计包括发酵底物料水比:1∶0.9、1∶1.0、1∶1.1;复合菌株接种量:10%、15%、20%(V/m);温度梯度:28、30、32℃;发酵时间:48、60、72 h。

1.2.7 发酵样品的营养成分测定

发酵样品由广东省农科院饲料成分检测中心进行营养成分分析。

1.3 测定的指标和方法

指标包括粗蛋白质、酸溶蛋白、总酸(TA)、氨基酸态氮(AN)、食盐(NaCl)、挥发性盐基态氮(VBN)含量及益生菌数量。其中总酸、氨基酸态氮和食盐含量的测定方法参照李琼芳等[10]。

1.4 统计分析

所有试验均为6个样本,应用Office Excel软件初步整理处理及SPSS 17.0统计软件对数据进行方差分析及显著性检验,P<0.05为差异显著。

2 结 果

2.1 单一菌株发酵筛选

依据酱油渣、豆粕等的特性,要求试验用的菌株具有无毒性、生长繁殖速度较快,比较好的耐渗透压,对生长环境条件要求比较低,产菌体蛋白含量比较高,同化发酵底物中的碳源和氮源的菌株。本试验选择了黑曲霉、产朊假丝酵母、枯草芽孢杆菌做为候选菌种。

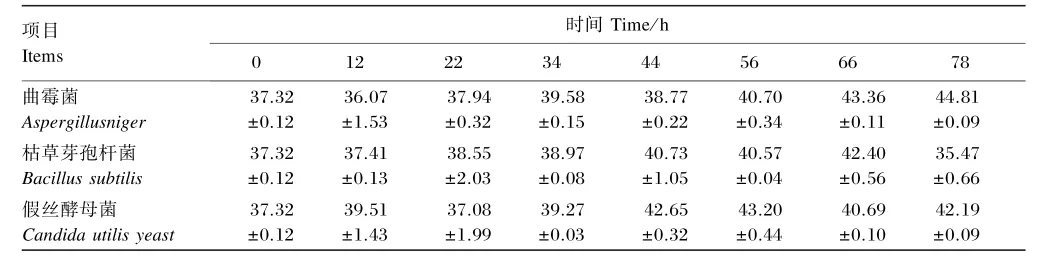

由表1、表2可知,曲霉菌发酵底物在56、66、78 h粗蛋白质含量分别达到了40.70%、43.36%、44.81%,分别增长了3.38%、6.04%、7.49%;60、72 h酸溶蛋白含量分别为38.07%、41.75%,分别增长了26.01%、29.69%;假丝酵母菌发酵底物在56、66、78 h粗蛋白质含量分别达到了43.20%、40.69%、42.19%,分别增长了5.88%、3.37%、4.87%;60、78 h酸溶蛋白含量分别为23.84%、24.08%,分别增长了14.43%、14.67%;枯草芽孢杆菌发酵物在56、66、72 h粗蛋白质含量达到40.57%、42.40%、35.47%,分别增长了3.25%、5.08%、-1.85%,60、72 h酸溶蛋白含量分别为34.41%、38.74%,分别增长了22.99%、27.32%。曲霉和枯草芽孢杆菌对酸溶蛋白含量增长贡献较大,高于其他菌株;黑曲霉和假丝酵母菌对粗蛋白质含量增长贡献较大,高于其他菌株。

表1 单一菌株发酵底物粗蛋白质含量增长随时间变化Table 1 Crude protein content increases over time in the fermentation substrate by single strain %

表2 单一菌株发酵底物酸溶蛋白含量随时间变化Table 2 Acid⁃soluble protein content changes over time in the fermentation substrate by single strain %

2.2 发酵时间及不同复合菌株对发酵效果的影响

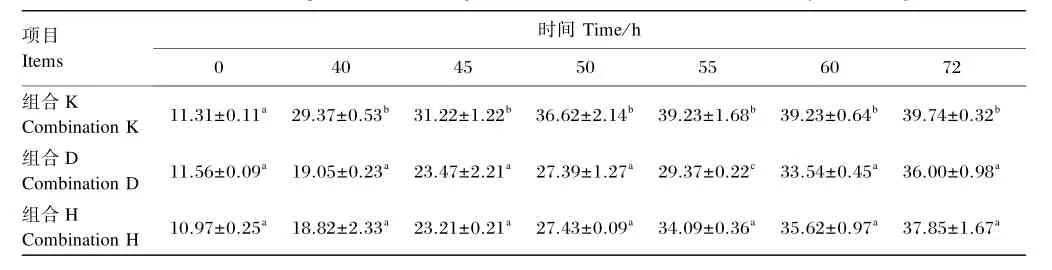

由表3、表4可知,复合菌株发酵底物的粗蛋白质含量增长和酸溶蛋白含量增长随时间变化规律和菌株生长繁殖规律基本一致。由表3可知,在56~78 h阶段K组合粗蛋白质含量达到41.88%、40.49%、42.02%,分别增长4.56%、3.17%、4.70%;D组合粗蛋白质含量达到44.52%、44.67%、42.28%,分别增长了7.20%、7.35%、4.96%;H组合粗蛋白质含量达到42.59%、45.74%、44.84%,分别增长了5.27%、8.42%、7.52%;K组合粗蛋白质含量增长明显低于D和H组合粗蛋白质含量增长,差异显著(P<0.05),因为K组合中曲霉和枯草芽孢杆菌生长繁殖迅速明显抑制了假丝酵母菌的生长。由表4可知,60、72 h阶段K组合酸溶蛋白含量分别达到39.23%、39.74%,分别增长了27.92%、28.43%;D组合酸溶蛋白含量分别达到33.54%、36%,分别增长了21.98%、24.44%,H组合酸溶蛋白含量分别达到35.62%、37.85%,分别增长了24.65%、26.88%;K组合酸溶蛋白含量增长最优,显著高于其他组合(P<0.05),因为曲霉和枯草芽孢杆菌产酶能力突出,且生长繁殖迅速,大分子蛋白容易被迅速降解。

综合比较,K组合发酵底物酸溶蛋白含量增长最优,但粗蛋白质含量增长不好;D和H组合发酵底物粗蛋白质含量增长较好,酸溶蛋白含量增长约低,随着时间的延长,D和H组合酸溶蛋白含量增长有一定提高,但是因为枯草芽孢杆菌的大量生长繁殖,H发酵产物出现恶臭现象。最优组合选定D组合:曲霉+假丝酵母组合,下面试验均采用该组合。

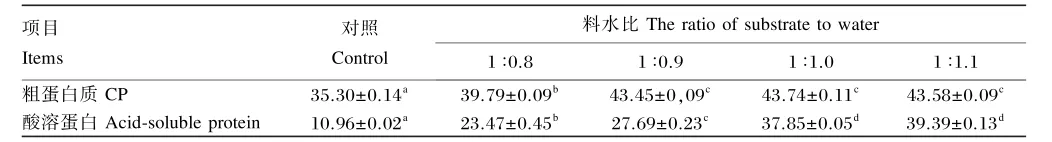

2.3 发酵底物料水比单因素试验

由表5可知,料水比增加有提高发酵产物粗蛋白质含量增长的趋势。当料水比为1∶0.9、1∶1.0 和1∶1.1时粗蛋白质含量增长最高(P<0.05),达到43.45%、43.73%、43.58%,增长8.15%、8.43%、8.38%。继续增加料水比发酵产物粗蛋白质含量增加逐渐降低。料水比增加对提高发酵产物酸溶蛋白含量增长呈逐渐增加趋势。当料水比为1∶1.0 和1∶1.1时酸溶蛋白含量增长(P<0.05),达到37.85%、39.39%,分别增长了26.89%、28.43%。继续增加料水比发酵产物酸溶蛋白含量增加逐渐变慢。

表3 复合菌株发酵底物粗蛋白质增长随时间变化Table 3 Crude protein changes over time in the fermentation substrate by mixed fungu %

表4 复合菌株发酵底物酸溶蛋白含量随时间变化Table 4 Acid⁃soluble protein content changes over time in the fermentation substrate by mixed fungu %

表5 发酵底物料水比对发酵产物粗蛋白质和酸溶蛋白含量的影响(干重基础)Table 5 The effect of the ratio of substrate to water in the fermentation substrate on the increase of crude protein and the acid⁃soluble protein contents(dry matter basis) %

2.4 复合菌株总接种量单因素试验

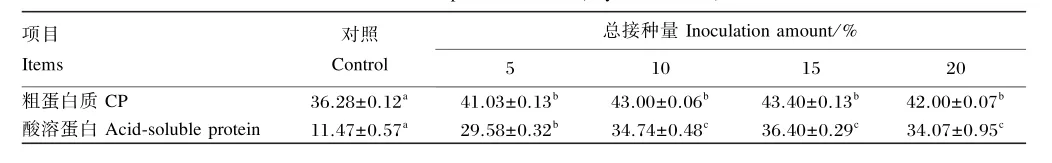

由表6可知,当复合菌株(产朊假丝酵母菌+曲霉菌)总接种量为10%~15%时,发酵产物粗蛋白质含量增长达到最大值,显著高于其他接种量(P<0.05),为43%、43.40%,分别增长了6.72%、7.12%。当复合菌株总接种量为10%~15%时,发酵产物酸溶蛋白含量增长达到最大值,显著高于其他接种量(P<0.05),为34.74%、36.40%,分别增长了23.27%、24.93%。

2.5 发酵环境温度单因素试验

由表7可知,当发酵环境温度30、32℃时,发酵产物粗蛋白质含量增长达到最大值,显著高于其他温度(P<0.05),为42.77%、42.76%,分别增长了6.42%、6.41%。当发酵环境温度30、32℃时,发酵产物酸溶蛋白含量增长达到最大值,显著高于其他温度(P<0.05),为37.43%、38.32%,分别增长了26.32%、27.21%。

表6 复合菌株总接种量对发酵产物粗蛋白质和酸溶蛋白含量增长的影响(干重基础)Table 6 The effect of inoculation amount in the fermentation substrate on the increase of crude protein and the acid⁃soluble protein contents(dry matter basis)

表7 发酵温度对发酵产物粗蛋白质和酸溶蛋白含量增长的影响(干重基础)表7 The effect of fermentation temperature in the fermentation substrate on the increase of crude protein and the acid⁃soluble protein contents(dry matter basis)

2.6 正交试验

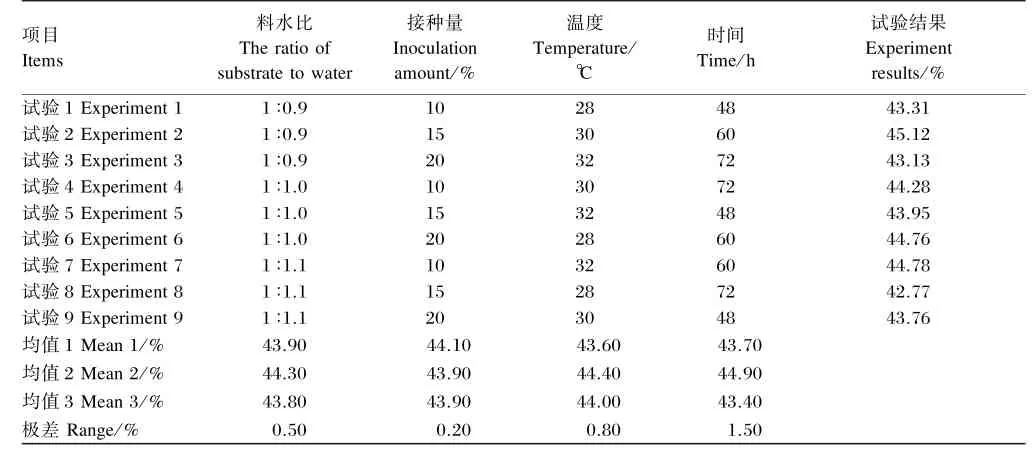

单因素试验表明发酵底物为豆粕∶酱油渣∶麸皮=1∶1∶1最优,所以发酵底物原料比不再作为正交考虑因素,根据料水比(A)、接种量(B)、温度(C)、时间(D)单因素试验发酵底物粗蛋白质含量增长和酸溶蛋白含量增长,选取较好的3个水平,设计1个L9(34)正交试验(表8和表9)。

由表8和9可知,复合菌株发酵产物粗蛋白质含量增长最优方案为A2B1C2D2,发酵产物酸溶蛋白含量增长最优方案为A1B3C2D2,因为B的酸溶蛋白含量增长极差较大而粗蛋白质含量增长的不明显,所以选择B1。所以复合菌株发酵的最有条件为A2B1C2D2,即料水比1∶1.0、接种量10%、温度30℃、发酵时间为60 h,通过验证试验,结果见表10。

表8 正交试验结果(粗蛋白质含量增长)Table 8 The orthogonal test results(Crude protein content of growth)

表9 正交试验结果(酸溶蛋白含量增长)Table 9 The orthogonal test results(Increase of acid⁃soluble protein content)

表10 最优条件下发酵结果Table 10 The verification test results of optimal fermentation parameters

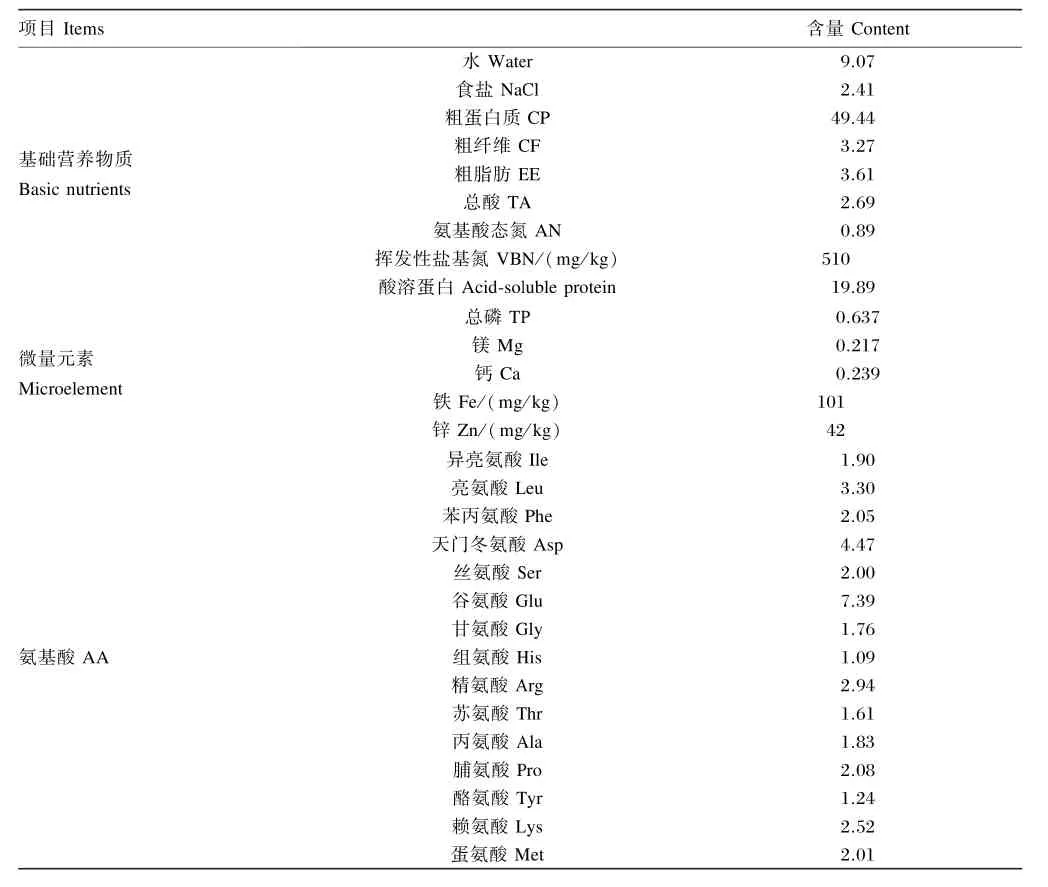

2.7 发酵样品的营养成分

经测定,发酵后样品的营养成分如表11所示。

3 讨 论

发酵技术在饲料中的应用已经得到了广泛的认同,除可以提高蛋白质的含量外,还可以产生其它有益的物质,从而提高饲料的利用效率,并提高动物的健康[11-15]。所以在饲料中的应用越来越广泛。

依据酱油渣、豆粕等的特性,要求试验用的菌株无毒性、生长繁殖速度较快,比较好的耐渗透压,对生长环境条件要求比较低,产菌体蛋白含量比较高,充分发酵底物中的碳源和氮源的菌株[3,16]。本试验通过不同复合菌株发酵酱油渣等原料制备发酵蛋白饲料的试验,确定了曲霉和枯草芽孢杆菌复合菌株发酵产物粗蛋白质含量增长不高,酸溶蛋白含量增长比较高,发酵产物易产生苦味、恶臭;曲霉菌、假丝酵母菌和枯草芽孢杆菌复合菌株发酵产物粗蛋白质含量增长和酸溶蛋白含量增长相对较高,但是各个菌株的生长条件相差较远,从而发酵过程中因为环境控制的问题较难以保持稳定的发酵效果,并且发酵后期枯草芽孢杆菌容易抑制其他两种菌株的生长繁殖,使产物产生苦味和恶臭;曲霉和假丝酵母菌复合菌株发酵产物粗蛋白质增长效果最好,发酵增长量达到7.35%,酸溶蛋白增长量为约24.44%;且发酵过程容易控制,产物风味独特。

通过比较菌株固态发酵产物的粗蛋白质含量和增长以及酸溶蛋白含量和增长,发酵初期0~30 h,发酵底物中粗蛋白质增长较慢,从34 h开始底物粗蛋白质含量增长较快,66 h后发酵底物中粗蛋白质增长缓慢(或者下降),并且72 h后,曲霉发酵底物开始产生大量孢子(进入衰老期),假丝酵母菌和枯草芽孢杆菌发酵底物水分急剧升高,发酵底物黏稠和出现一定的恶臭现象。由表3、表4结果表明发酵底物中酸溶蛋白含量呈现前期增长较快后期增长变慢的趋势,这是因为在发酵开始阶段菌体生长繁殖旺盛,产蛋白酶能力强,降解大分子蛋白质迅速,而后期大分子蛋白降解到一定程度后产生一定的反馈抑制,曲霉和枯草芽孢杆菌发酵底物在40~72 h内酸溶蛋白含量以及增长速率非常明显,假丝酵母菌因为不产蛋白酶,对酸溶蛋白增长的贡献较小,酸溶蛋白的增长来自于自身菌体蛋白和底物高压湿热灭菌后的降解。

表11 发酵后样品的营养物质含量Table 11 Nutrient contents of the sample after fermentation %

对于固体发酵来说,培养菌基质中的水分含量是影响菌体蛋白增加的一个重要因素。当料水比适宜,培养基的细小颗粒之间存在一定的空隙和合适的疏松度,有利于空气进入培养基的颗粒之间,并与固体颗粒表面接触而传送微生物繁殖所需要的氧,同时也有利于排出微生物菌体代谢所产生的二氧化碳(CO2),促进微生物菌体生长。另外,培养基的营养物质也要依赖颗粒之间的自由水扩散到基质表面,并进一步传递到微生物体内,促进菌体的繁殖,从而增加了粗蛋白质的含量[17]。而且随着水分增加,粗蛋白质含量的损失减少,其原因是发酵底物中的氨态氮和一些蛋白质降解产物在水中有一定的溶解性,水分增加可减少这些物质挥发损失,同时水分子能与蛋白质的正电荷或负电荷作用,增强蛋白质的稳定性,减

少环境因素对它的损失[18-19]。

本试验发现,料水比有提高发酵产物的粗蛋白质含量的趋势。并且同一温度、时间下,料水比对发酵产物粗蛋白质含量的影响,与40%和55%的水分相比,50%的水分可更有效地提高粗蛋白质含量。这可能是因为基质的细小颗粒之间存在合适的疏松度,有利于氧的溶入和CO2的排出,促进微生物菌体生长,从而使发酵产物中粗蛋白质含量增加。除粗蛋白质含量有明显的提升外,通过发酵可提高发酵产物酸溶蛋白,这主要是因为通过微生物的作用,将发酵原料中蛋白质水解成小肽,进而提高蛋白质的利用率。另外,氨基酸的含量也会发生变化,如赖氨酸含量达2.52%,蛋氨酸含量达2.51%。这与其他报道相一致[2,15]。另外,酱油渣前期经过压干后脱盐,发酵后的盐含量为2.41%,比原酱油渣的含量有大幅下降,为在饲料中的应用打下了基础。

4 结 论

①发酵试验表明,以酱油渣为原料生产发酵蛋白饲料,应用曲霉和假丝酵母菌发酵,发酵最优条件为料水比1∶1.0、总接种量10%、发酵厚度2~2.5 cm、自然pH、温度30℃、发酵60 h。

②粗蛋白质含量由发酵前的35.30%提高到发酵后的49.44%,酸溶蛋白含量由发酵前的10.58%提高到发酵后的19.89%。

参考文献:

[1] 卜春文.酱油渣的生物技术开发利用[J].饲料工业,2001,22(12):49.

[2] 蔡国林,杨旭,曹钰,等.微生物发酵对豆粕营养价值的影响[J].中国油脂,2008,33(10):21-24.

[3] 曹日亮,杨晋青,胡广英,等.利用生物技术开发酱油渣试验[J].山西农业科学,2003,31(3):84-86.

[4] 陈贵才,戴德慧,黄光荣,等.多菌种发酵餐饮废弃物生产蛋白饲料研究[J].浙江大学学报:农业与生命科学版,2007,33(4):429-434.

[5] 陈名洪,陈济琛,邱宏端,等.豆粕的微生物发酵降解[J].中国农学通报,2008,24(1):307-311.

[6] 楚渠,彭云武.益生菌菌种特性及主要作用[J].陕西农业科学,2004(1):65-66.

[7] 高再兴,陈五岭,段东霞,等.微生物发酵果渣蛋白饲料Ⅱ.发酵工艺条件的研究[J].西北大学学报:自然科学版,2003,33(6):701-704.

[8] 韩丽,刘晓,李国兴,等.酱油渣和醋渣的开发利用[J].粮食与饲料工业,2005(3):32-33.

[9] 蒋爱国.酱油渣醋渣加工优质饲料技术[J].农村新技术,2008(10):46-51.

[10] 李琼芳,钟智竑.酱油中总酸度、氨基酸态氮和氯化物连续测定法的研究[J].2004,7(136):33-34.

[11] COLLINGTON G K,PARKER D S,ARMSTRONG D G.The influence of inclusion of either an antibiotic or a probiotic in the diet on the development of diges⁃tive enzyme activity in the pig[J].British Journal of Nutrition,1990,64(1):59-70.

[12] HUANG M K,CHOI Y J,HOUDE R,et al.Effects of Lactobacilli and an acidophilic fungus on the produc⁃tion performance and immune responses in broiler chickens[J].Poultry Science,2004,83(5):788-795.

[13] YANG B,YANG H S,LI J,et al.Amino acid compo⁃sition,molecular weight distribution and antioxidant activity of protein hydrolysates of soy sauce lees[J].Food Chemistry,2011,124(2):551-555.

[14] ZULKIFLI I,ABDULLAH N,AZRIN N M,et al.Growth performance and immune response of two commercial broiler strains fed diets containing Lacto⁃bacillus cultures and oxytetracycline under heat stress conditions[J].British Poultry Science,2000,41(5):593-597.

[15] HONG KJ,LI CH,KIM SW.Aspergillus oryzae GB⁃107 fermentation improves nutritional quality of food soybeans and feed soybean meals[J].Journal of Me⁃dicinal Food,2004,7(4):430-435.

[16] 张秀梅.利用酱油渣开发单细胞蛋白[J].中国酿造,1997(3):21-25.

[17] 王金斌,马海乐,段玉清,等.豆粕固态发酵生产优质高蛋白饲料的菌种筛选试验[J].安徽农业科学,2008,36(19):8112-8114.

[18] 桑卫国.水分活度的蒸汽压测定法的研究[J].中国食品学报,2002,2(1):22-27.

[19] 魏金涛,齐德生,张妮娅,等.饲料水分活度及其应用[J].中国饲料,2007(1):35-37.

Optimization of Fermentation Conditions for Soy Sauce Residue and Its Increase in Protein Content

ZENG Li

1

XI Qianyun

1

ZHANG Qingyu

2

CHEN Sui

2

JIANG Qingyan

1

ZHANG Yongliang

1∗

(责任编辑 陈 燕)

(1.College of Animal Sciences,Southern China Agriculture University,Guangzhou 510642,China;2.Guangdong Meiweixian Flavoring Foods Co.Ltd,Zhongshan 528437,China)

∗Corresponding author,professor,E⁃mail:zhangyl@scau.edu.cn

Abstract:In this experiment,on the basis of aspergillusoryzae fermentation,solid⁃state fermentation(the first aerobic fermentation anaerobic fermentation)was involved in soy sauce residue fermentation to improve its util⁃ity in animal feed,using a variety of complex microbial(Aspergillusniger,Bacillussubtilis and Candida utilis yeast).After fermentation of soy sauce residue containing meterial,the free amino acids,activity of enzymes and bioactive small peptides were determined.By determining strain growth curve and fermentation effects,As⁃pergillusniger,Bacillussubtilis and Candida utilis yeast were analyzed to select suitable strains.Considering the crude protein and acid⁃soluble protein content as index,the effects of different substrates,initial water content,inoculation amount,fermentation temperature and fermentation time on the fermentation were examined The fermentation by single strain and mixed fungu were also explored.Crude protein and the acid⁃soluble protein were significantly increased.Compared to pre⁃fermentation,crude protein was significantly increased by 7.35% (P<0.05),and acid⁃soluble protein was significantly increased by 24.44%(P<0.05);the optimal fermenta⁃tion parameters were that the ratio of soybean meal:soy sauce residue was 1∶1,the ratio of substrate to water was 1∶1.0,the inoculation amount was 10%,the fermentation temperature was 30℃,the fermentation time was 60 h,and the anaerobic fermentation time was 24 h.In the fermented products,the crude protein was 49.44%,and the acid⁃soluble protein was 19.89%.Results indicate soy sauce residue may be developed to be good protein materials for animal after fermentation with other materials.[Chinese Journal of Animal Nutri⁃tion,2015,27(8):2628⁃2636]

Key words:Candida utilis yeast;mixed fermentation;soy sauce residue;feed protein

通信作者:∗张永亮,教授,博士生导师,E⁃mail:zhangyl@scau.edu.cn

作者简介:曾 李(1986—),男,四川眉山人,硕士,研究方向为饲料生物技术。E⁃mail:zenger520@vip.qq.com

基金项目:广东省农业攻关项目“畜禽饲料高效利用关键技术研究”(2011A020102009)

收稿日期:2015-02-06

doi:10.3969/j.issn.1006⁃267x.2015.08.038

文章编号:1006⁃267X(2015)08⁃2628⁃09

文献标识码:A

中图分类号:S816.46