涡流激励热成像金属焊缝裂纹检测方法研究*

2016-01-08刘志平刘慧龙刘兴乐

江 蕾 刘志平 刘慧龙 刘兴乐

(武汉理工大学物流工程学院 武汉 430063)

涡流激励热成像金属焊缝裂纹检测方法研究*

江蕾刘志平刘慧龙刘兴乐

(武汉理工大学物流工程学院武汉430063)

摘要:运用COMSOL Multiphysics有限元分析软件模拟了涡流激励下焊缝表面裂纹的温度分布,分析了电感线圈与裂纹之间的夹角,以及裂纹深度对被检部件表面温度分布的影响,并设计实验验证了该法用于定性分析的有效性.结果表明,利用线圈与裂纹夹角为0°或90°时的温度分布对裂纹进行定量分析的可行性更强,研究成果可用于定量分析及检测系统设计.

关键词:涡流激励热成像;焊缝裂纹;无损检测;有限元仿真

江蕾(1992- ):女,硕士生,主要研究领域为机械故障诊断与状态监测

0引言

热成像检测是一种建立在温度场基础上的检测物体品质、内部情态、结构,以及缺陷的方法.它有主动式和被动式两类:被动式根据被检测对象本身的红外辐射获取信息;主动式基于热传导理论,通过外部的热激励引起被检测对象的温度变化以获取信息.主动式热成像的热激励方式包括超声波、闪光灯、机械振动、电磁等.电磁感应加热具有检测快速、定位直观、灵敏度高、适应性强等优势,涡流激励热成像[1-2]作为一种新兴的将电磁感应加热和红外热成像技术相结合的无损检测方法,它能够在较大范围内提供快速有效的缺陷识别和定量分析.

疲劳裂纹是金属焊接结构最普遍、最危险的缺陷之一.传统的无损检测焊缝裂纹的方法(如MP,LP,UT和RT等)检测效率低、检测长度严重不足,新的检测方法如声发射技术、金属磁记忆法等,由于影响因素太多,实际应用尚不够成熟.近几年国内外出现了一些对电磁激励红外热成像方法检测金属结构裂纹的研究.Abidin等[3]通过仿真和实验,证实了在脉冲涡流激励下铝材试件上不同倾斜角裂纹的温度分布,得出当倾斜角越大,裂纹周边温度呈不对称分布越明显的结论.N.Tsopelas等[4]研究当线圈与裂纹夹角为90°时,对检测区域的裂纹可检性较强.杨随先等[5]模拟了脉冲激励下边缘裂纹的温度分布,研究了边缘裂纹上端点和顶点在裂纹不同几何参数下的温度变化规律.Wilson等[6]研究了火车轨道上由于滚动接触疲劳产生的多个裂纹在脉冲涡流热成像方法下的温度分布.国内外对该技术运用于裂纹的检测研究也日益增长[7-10].

本文利用涡流激励热成像法进行金属结构焊缝裂纹的检测研究,先采用有限元分析软件COMSOL Multiphysics建模并数值仿真,再搭建实验平台,进行论证性实验.研究目的包括:理解线圈方向如何选择、通过模拟焊缝裂纹涡流探究加热机制、实验验证技术可行性,以及为裂纹特征提取、定量分析奠定基础.

1检测原理

涡流激励热成像无损检测基本原理基于电磁学的涡流现象.在被检测试件上施加高频信号,电感线圈在钢板上产生感应涡流,当其表面或者亚表面存在缺陷时,涡流密度产生局部变化,继而表面温度分布发生变化,从而产生焦耳热,热扩散使得导体的温度变化,缺陷部位存在异常温升,利用红外热像仪可以捕捉到并记录这一温度变化的差异.运用温度分布数据和图像来快速实现裂纹定位,温度分布数据可以通过各种运算进一步用来对缺陷进行定量分析.

1.1涡流场

根据麦克斯韦方程,可以用电磁控制方程来计算磁矢位A

(1)

根据变分原理,二阶微分方程(1)可以转变成为一个极值问题,即

(2)

式中:Ω为所有空间.

运用有限元的方法解方程(2),可以获得磁矢位A的值.因此,电场强度矢量E=∂A/∂t、涡流密度Js可以用式(1)来计算.

1.2温度场

产生的焦耳热Q与涡流密度Js的绝对值、电场强度矢量E之间的关系如下.

(3)

式中:电导率σ与温度的函数关系如下:

(4)

式中:σ0为导体在参考温度T0时的导电率;α为描述电阻随温度变化的电阻温度系数.

在涡流密度已计算出的情况下,即可以利用方程(3)及COMSOL电热耦合模块分析来获得涡流产生的焦耳热Q.

焦耳加热源Q产生的热传导方程可表示为

(5)

式中:k为热传导率;cp为在特定压强下的比热容;ρ为材料的密度.

设定被检测工件的边界条件后,运用COMSOL将方程(5)和方程(3)耦合,就可仿真带裂纹焊缝的温度分布.

2数值建模仿真与分析

2.1建立仿真模型

涡流激励热成像仿真属于电磁场与热场耦合分析问题,可以通过COMSOL Multiphysics多物理场分析平台的电热耦合模块AC/DC进行仿真分析.本文运用该有限元软件模拟涡流加热下焊缝裂纹表面的瞬态温度分布.该仿真目的是研究涡流加热下焊缝表面裂纹的温度特性,包括:(1)线圈角度对温度场分布的影响;(2)裂纹深度对温度场分布的影响.

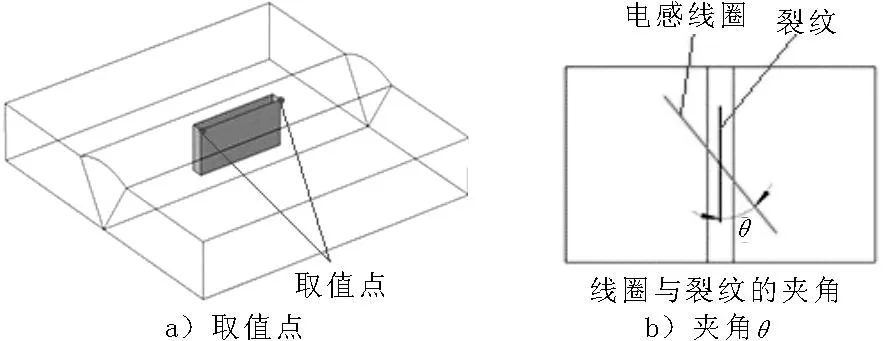

仿真被测对象为一对接拼焊钢板,焊缝中间有一条裂纹,采用方形电感线圈,仿真模型见图1.利用仿真模型,将热传递与感应电流相耦合.

图1 仿真模型

2.2设置相关参数

模型几何参数:钢板几何尺寸(长×宽×高)为200 mm×150 mm×10 mm,方形激励线圈距钢板的提离高度是15 mm.在模拟不同深度的焊缝表面裂纹对温度场影响时,裂纹的几何尺寸(长×宽×深)设定为20 mm×1 mm×d mm,其中深度d=2,4,6,8 mm.研究线圈角度影响时,裂纹参数为15 mm×1 mm×8 mm.

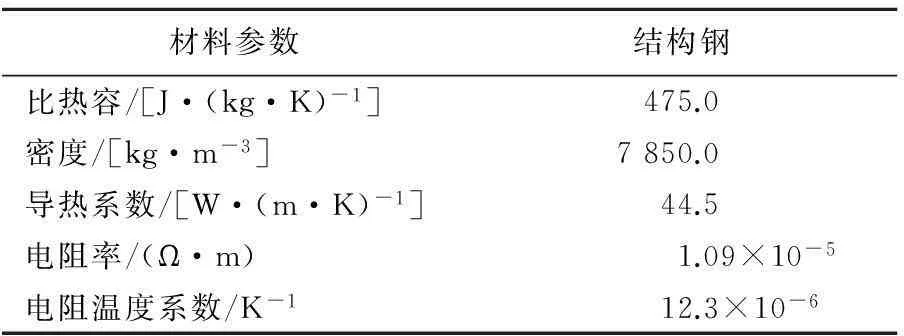

通入线圈的涡流参数为:交流电有效值321 A、频率f=250 kHz,仿真的加热时间设置为每10 ms取一个值,取值范围为0~200 ms.钢板的其他材料参数见表1.

表1 被检测焊缝结构件的材料电气和热性能

2.3仿真结果分析

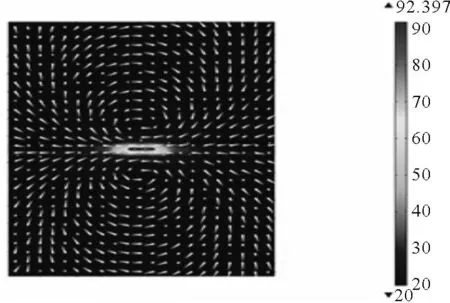

2.3.1有无缺陷的焊缝温度分布和涡流分布的比较

如图1的模型仿真得出的温度和电磁分布见图2.在焊缝有裂纹的情况下,钢板上有异常温升出现,且对于缺陷的定位定量效果较直观明显.在加热200 ms的时候,在焊缝上表面沿钢板宽度方向取一条取值轨迹P,分别得到有裂纹时和无裂纹时该轨迹P上的温度分布,并将结果绘成温度分布图,见图3.可知,相对于无裂纹时,焊缝有裂纹时的裂边会产生温度的骤然上升,该温度异常变化可用于缺陷的定位.该对比表明涡流激励热成像的方法运用在检测焊缝裂纹是可行的.

图2 焊接钢板感应加热200 ms的温度及电磁分布图像

图3 有无裂纹情况下给定取值轨迹P的温度分布图

2.3.2感应线圈与裂纹的角度对温度场分布的影响

在焊缝裂纹检测中,感应线圈与焊缝裂纹的夹角对温度分布的影响是不容忽视的,该检测也为进一步研究该夹角对定量分析裂纹的难易程度的影响奠定基础.

将如图1所示的垂直于钢板表面的方形电感线圈所在平面,沿着平行于z轴的过焊缝的直线转动,如图4,设置转动后线圈与裂纹的夹角θ为0°,15°,30°,45°,60°,75°,90°,仿真这7种情况下的温度分布,结果见图5.同时在焊缝表面的裂纹边缘两端处分别设置一个取值点,得出两个取值点分别在加热100 ms和200 ms时线圈与裂纹不同夹角θ情况下的温度差,绘成图6曲线.

图4 分析的取值点,以及电感线圈与裂纹的夹角θ

从图5~6可看出,当线圈与裂纹的夹角θ为0°和90°时,温度分布近似为对称图形,焊缝表面裂纹边缘处的两端点温度差为0 ℃;当线圈与裂纹的夹角θ为45°时,两端点温度差为最大.根据此结果,可以得知当线圈与裂纹夹角θ呈0°或90°时,焊缝表面裂纹的对称温度分布能够更有助于定量分析规律.

2.3.3裂纹深度对温度分布的影响

焊缝裂纹的深度往往用肉眼观察不出来,借助普通的测量工具也不能够有效量出,且深度的检测是裂纹检测的一个关键环节,因此,能够根据裂纹边缘及其周边温度分布算出裂纹深度,对于涡流激励热成像检测技术的研究是一个很有意义的突破.

图5 不同夹角θ 时焊缝表面裂纹周边温度分布图

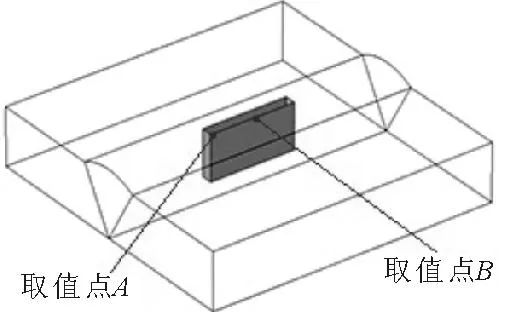

通过对电感线圈与裂纹夹角θ为90°的情况下不同深度的焊缝裂纹进行仿真,深度d取2,4,6,8 mm.按照图4中的轨迹取值,得出在加热200 ms时,4种情况下轨迹P上的的焊缝裂纹边缘温度分布曲线,见图7.可以看出随着裂纹深度的增加,焊缝表面裂纹在边缘两端的温度越来越大,而中间点的温度越来越低,故温差愈发明显.为了更好反映这一变化规律,见图8.根据图7反映出的对称性,所以在焊缝表面的裂纹边缘端点处和中心各取一个取值点A,B,分析2点在加热10~200 ms下的瞬时温度变化率,见图9.

图6 不同夹角θ时焊缝表面裂纹边缘两端点的温度差

图7 不同裂纹深度d时给定取值轨迹P上的温度分布

图8 裂纹的取值点A,B,以及裂纹的几何参数

图9 取值点A(1)和取值点B(2)在10~200 ms时间段内的瞬时温度增速

分析以上仿真结果,主要结论有:(1)当垂直于钢板表面且在裂纹中心之上的电感线圈与焊缝裂纹的夹角θ为45°时,裂纹边缘两端的温差最大.而夹角θ为0°或者90°时,裂纹周边温度分布近似为对称图形且裂纹边缘两端点的温差几乎为0 ℃;(2)加热时间不超过200 ms时,在线圈与裂纹夹角θ为90°的情况下检测裂纹,随着裂纹深度的增加,焊缝表面裂纹边缘两端温度越来越高,中心的温度越来越低.

3实验验证

3.1实验平台搭建

基于涡流激励热成像法检测焊缝裂纹的实验组成,包括涡流激励加热装置、红外热像仪,以及带对接焊缝的焊接钢板.其中涡流激励的加热装置主要包含带有控制面板的电磁感应加热器以及平板式线圈,装置实物图见图10.电磁加热控制器额定功率为2.5 kW,20%~100%可调节,配合安装横截面积4 mm2、长度约20 m的云母高温线线圈.实验所使用的带焊缝裂纹结构件,采由2块 Q235B 钢板焊接而得,人工制造缺陷裂纹,见图11.红外热像仪型号为FLIR T610,精度±2%或2 ℃,热灵敏度小于0.04 ℃,帧频为30 Hz,测温范围一般为-40~650 ℃.

图10 实验加热装置实物图

图11 实验被检测结构件局部

3.2热像图边缘检测处理

实验调试后,将电磁加热控制器的输出功率调到2.5 kW,此时加热频率为23 kHz左右,输出电流9.6 A.将平板式线圈正中心对准焊缝,置于钢板上表面进行局部加热.电磁加热器开机后开始定时,红外热像仪使用连拍功能,可以捕捉在一定时间段之内不同时间节点的热像图用作边缘检测分析.实验所得热像图如下,不同温度由不同颜色的像素点表示,钢板上呈现颜色的梯度,显示出温度场分布情况.

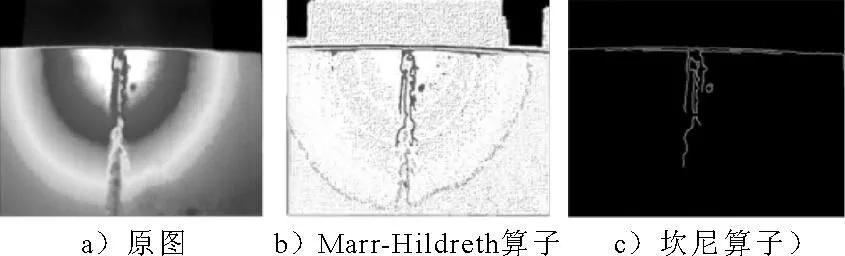

图12 实验结果

由于基于电磁激励红外热成像的方法得到的热像图上不同温度由像素不同的点表示,而裂纹的定位和检测是基于温度骤变临界点来呈现的,因此选择数字图像工程中边缘检测的算法,突出图像中属性有明显变化的点,最终寻求缺陷的边缘,来处理本实验结果.

边缘检测的方法有两类:基于搜索一类和基于零穿越的一类.本文红外热像图中对裂纹进行定位和定量分析是基于搜索一类,即通过寻找图像的一阶导数中的最大及最小值而检测边界的,一般是取梯度最大的方向进行边界的定位.利用两种传统基于梯度的二阶算子,即Marr-Hildreth算子和坎尼算子对红外图像进行边缘检测.

图13 边缘检测方法处理实验结果(从左至右分别为:原图;Marr-Hildreth算子;坎尼算子)

3.3实验结果分析

对比实验结果的原图与基于2种算子的边缘检测结果图,能更为清晰直观的看到裂纹的大致轮廓,改善了视觉效果,推进裂纹的检测定位定量分析.对比这两种边缘检测方法:坎尼算子的边缘检测效果更好,能够去除绝大部分非边缘点,留下更多关于裂纹的有效信息;基于Marr-Hildreth算子的边缘检测结果虽然留下了很多噪点以及非有效边缘点信息,但其计算过程中计算量更小.后期可完善去噪处理过程,寻找合适的阈值以加强算法的应用,更高效的处理热像图.本实验验证了涡流激励热像法定性检测裂纹的可行性,继而为热图的特征量和裂纹尺寸间的定量关系的研究,以及缺陷定量识别的实现奠定了基础.

4结束语

本文运用有限元软件COMSOL,对涡流激励下带焊缝裂纹时和不带焊缝裂纹时的焊接钢结构模型的温度分布进行仿真分析,阐明了基于涡流激励热成像方法检测裂纹缺陷的机理,研究了线圈与裂纹夹角θ、裂纹深度因素对于温度分布的影响.仿真表明:线圈与裂纹夹角为0°或者90°的时候,焊缝表面裂纹周边的温度分布呈近似的对称图形,利用该温度分布对裂纹进行定量分析的可行性强;在线圈与裂纹夹角为90°的情况下,裂纹在焊缝表面边缘两端的温度和瞬时增速随着裂纹的加深而增加,中心的温度和瞬时增速却随着深度的加深而减少.通过参数优化,搭建新型实验平台进行裂纹表面轮廓信息提取,进行可行性验证,为该方法定量识别缺陷和实际应用系统设计提供了参考.

参 考 文 献

[1]TIAN G Y,WILSON J,CHENG L,et al.Pulsed eddy current thermography and applications[J].New Developments in Sensing Technology for Structural Health Monitoring,2011,96:205-231.

[2]ZENZIGER G,BAMBERG J.Thermographic crack detection by eddy current excitation[J].Nondestructive Testing and Evaluation,2007,22(2/3):101-111.

[3]ABIDIN I Z,TIAN Guiyun,WILSON J,et al.Darryl Almond. Quantitative evaluation of angular defects by pulsed eddy current thermography[J]. NDT & E International,2010,43:537-546.

[4]TSOPELAS N,SIAKAVELLAS N J.The effect of the angle of inclination of the exciting coil in electromagnetic-thermal non-destructive inspection[C].∥4th International Conference on NDT,11-14 Oct 2007,Chania,Crete-Greece.

[5]YANG Suixian,TIAN Guiyun,ABIDIN I Z,et al. Simulation of edge cracks using pulsed eddy current stimulated thermography[J]. Journal of Dynamic Systems,Measurement and Control,2011,133:155-159.

[6]WILSON J,TIAN Guiyun,MUKRIZ I,et al.PEC thermography for imaging multiple cracks from rolling contact fatigue[J].NDT & E International, 2011, 44: 505-512.

[7]WILSON J,TIAN Guiyun,ABIDIN I Z.et al.Modeling and evaluation of eddy current stimulated thermography[J]. Nondestructive Testing and Evaluation,2010,25:205-218.

[8]BIJU N,GANESAN C V,KRISHNAMURTHY K B.Frequency optimization for eddy current thermography[J].NDT & E International,2009,42:415-420.

[9]WEEKS B,ALMOND D P,CAWLEY P,et al.Eddy-current induced thermography-probability of detection study of small fatigue cracks in steel,titanium and nickel-based superalloy[J].NDT & E International, 2012, 49: 47-56.

[10]刘慧龙, 刘志平, 陈逸凡,等.起重机金属结构焊缝表面裂纹红外热波检测仿真研究[J]. 武汉理工大学学报:交通科学与工程版, 2014,38(1):153-154.

中图法分类号:TH218

doi:10.3963/j.issn.2095-3844.2015.01.030

收稿日期:2014-11-15

Research on Detecting Weld Cracks by Eddy Current Thermography

JIANG LeiLIU ZhipingLIU HuilongLIU Xingle

(SchoolofLogisticsEngineering,WuhanUniversityofTechnology,Wuhan430063,China)

Abstract:In this paper, the weld crack testing method based on eddy current thermography is proved to be feasible through studying the influence of inductor orientation and crack depth on the surface temperature distribution using finite element analysis(FEA)software COMSOL Multiphysics and research on verification experiment. The results show that the quantitative evaluation is more viable when the inductor orientation is 0 degree or 90 degree. This method has a certain reference value for quantitative analysis and designing inspection system with eddy current stimulated approach.

Key words:eddy current thermography;weld crack;nondestructive testing;FEA

*交通运输部应用基础研究项目资助(批准号:2014 329 811 320)