声纳PCB设计中的工艺改进

2016-01-08俞叶萍尹凯华

俞叶萍, 尹凯华

(上海船舶运输科学研究所 舰船自动化分所, 上海 200135)

声纳PCB设计中的工艺改进

俞叶萍,尹凯华

(上海船舶运输科学研究所 舰船自动化分所, 上海 200135)

摘要:在声纳电路板试制过程中由于印制电路板(Printed Circuit Board,PCB)设计中对可生产性工艺参数和工艺结构的缺失或不尽合理,将导致在印制电路板制造和再流焊时产生诸多质量问题。通过分析电路板生产中以及印制电路板制造和再流焊工艺中存在的问题,提出了PCB设计中相关可生产性工艺的设计与改进。该设计与改进大大提高了成品电路板的合格率及生产效率,降低了生产成本。

关键词:声纳; 印制电路板制造; 再流焊; 可生产性工艺

0引言

印制电路板是实现声纳整机性能的关键部件,主要集中在声纳头的电子舱中。由于电子舱空间小、结构紧凑且电路复杂程度较高,印制电路板(Printed Circuit Board,PCB)设计采用了多层双面表贴布板以及细间距多引脚板对板的模块化连接方式。在试制生产中,PCB设计对可生产性工艺参数和工艺结构设计的缺失与不合理,导致在制造和再流焊印制电路板时遇到了多层板压合后曲翘、无法在贴片机上传输、贴装时管脚连锡等诸多质量问题,使得成品电路板合格率较低,不仅增加了生产成本,而且直接影响了整机技术指标的实现。为解决这些生产中的问题,对印制电路板的制造和再流焊工艺进行深入研究,并结合电路板生产厂家实际的生产设备对声纳PCB设计中相关可生产性参数和工艺做进一步改进和设计。在批量生产中,成品电路板合格率达到100%,极大地提高了生产效率,降低了生产成本。

1印制电路板试制生产中遇到的问题

1.1制造过程中遇到的问题

制造印制电路板过程中遇到的问题主要集中在接收板上。接收板为6层板,且信号层和内电层之间有大量的过孔、盲孔和半盲孔,制造过程中PCB设计时内层走线及散热环设计的不合理导致了以下问题:

(1) 内部信号层走线偏集中且分布不均匀,部分区域较空旷,多层板压合后会因残胶不足而发生曲翘或爆板;

(2) 内电层散热环之间穿插相连,且多处与焊盘重叠,钻孔后导致散热环残缺,焊盘与铜膜连接不可靠。

1.2再流焊加工过程中遇到的问题

由于接收模块上元件安装密集且为双面表贴,板上应用了大量0603封装的片状电阻、小容量电容和0.5 mm细间距多引脚的连接器,对焊接要求比较高,因此在焊接时选用了再流焊加工方式。但是,在再流焊加工过程中发现了以下问题:

(1) 四周器件均靠近PCB外沿,接收模块印制板无法在贴片机上传输;

(2) 由于密度高、板子小、过孔位置基本上都设计在焊盘上,导致在再流焊炉中回流时焊锡流失、焊盘上锡少,产生虚焊的缺陷;

(3) 0.5 mm细间距80引脚的片式连接器,焊盘阻焊开窗过大,相邻焊盘之间开窗相连,回流时有连锡的风险。

2基于印制电路板制造的PCB工艺改进

由于对声纳接收板的多层板层压和钻孔工艺了解不足,导致在PCB设计中内部信号层走线偏集中、散热环设计不合理等,进而导致在印制电路板试制加工中半成品印制电路板报废率较高。为提高印制电路板的合格率,对接收板PCB设计中的可生产性工艺做以下改进。

2.1添加空焊盘

为避免在压合过程中产生曲翘或爆板,在PCB设计中要尽量做到以下几点:

(1) 设计层数、大铜面层数(含内外层)避免为奇数;

(2) 大铜面层分布及介质层与铜箔的厚度尽量呈上下镜像对称。

声纳接收板为6层板,设计有2层内部信号层和2层地层,其中2层地层都是分布均匀的大面积铜层。但是,为满足外连接器件的需要,接收板内部信号层走线偏集中且分布不均匀,部分区域很空旷,在多层板压合后时常会因半固化树脂填料不足或流动不充分而导致曲翘或爆板。对此,在不改变接收板原有线路设计的情况下做添加空焊盘的工艺设计:

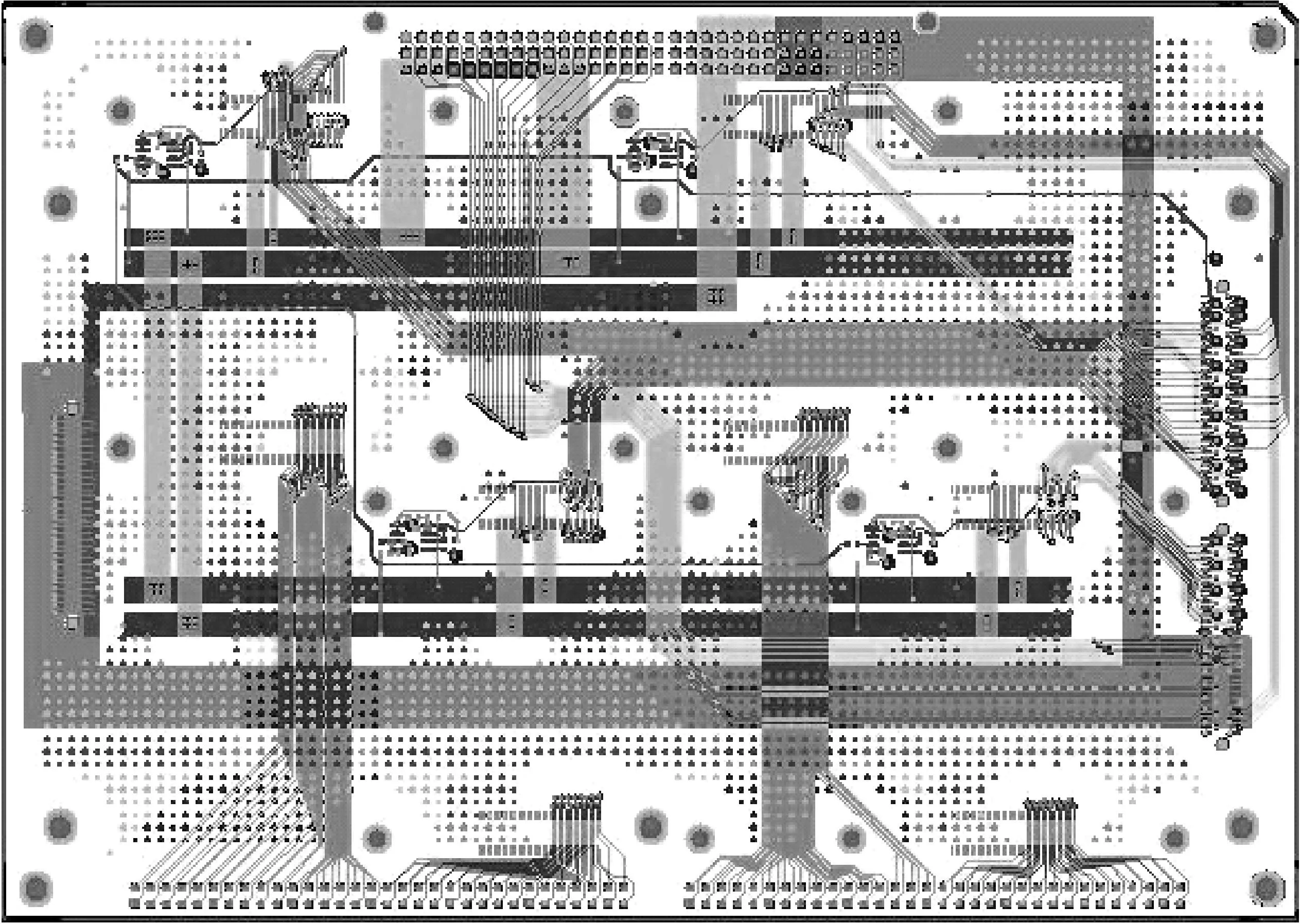

在内部2层信号层的空旷区域内,上下对称添加若干个空焊盘,用来平衡压合时的层间板厚,减少由于残胶不足引起的曲翘或爆板(见图1,图中分布的小点状即为空焊盘)。

图1 接收板内部信号层中添加空焊盘示意图

2.2套除内电层散热环与钻孔重叠处

内电层通常为整片铜膜,与该铜膜具有相同网络名称的焊盘在通过内电层时,系统会自动将其与铜膜连接起来。为防止焊盘与铜膜连接的面积过大,这些焊盘的周围通常设计有一圈散热环,主要作用是减少因焊接过程中大面积金属吸热而产生的虚焊以及因板材与铜皮之间膨胀系数存在差异而造成的板翘、浮离或起泡等不可靠因素。在PCB设计时,内电层焊盘间距要适当,预留足够大的空间来保证散热环的布放。

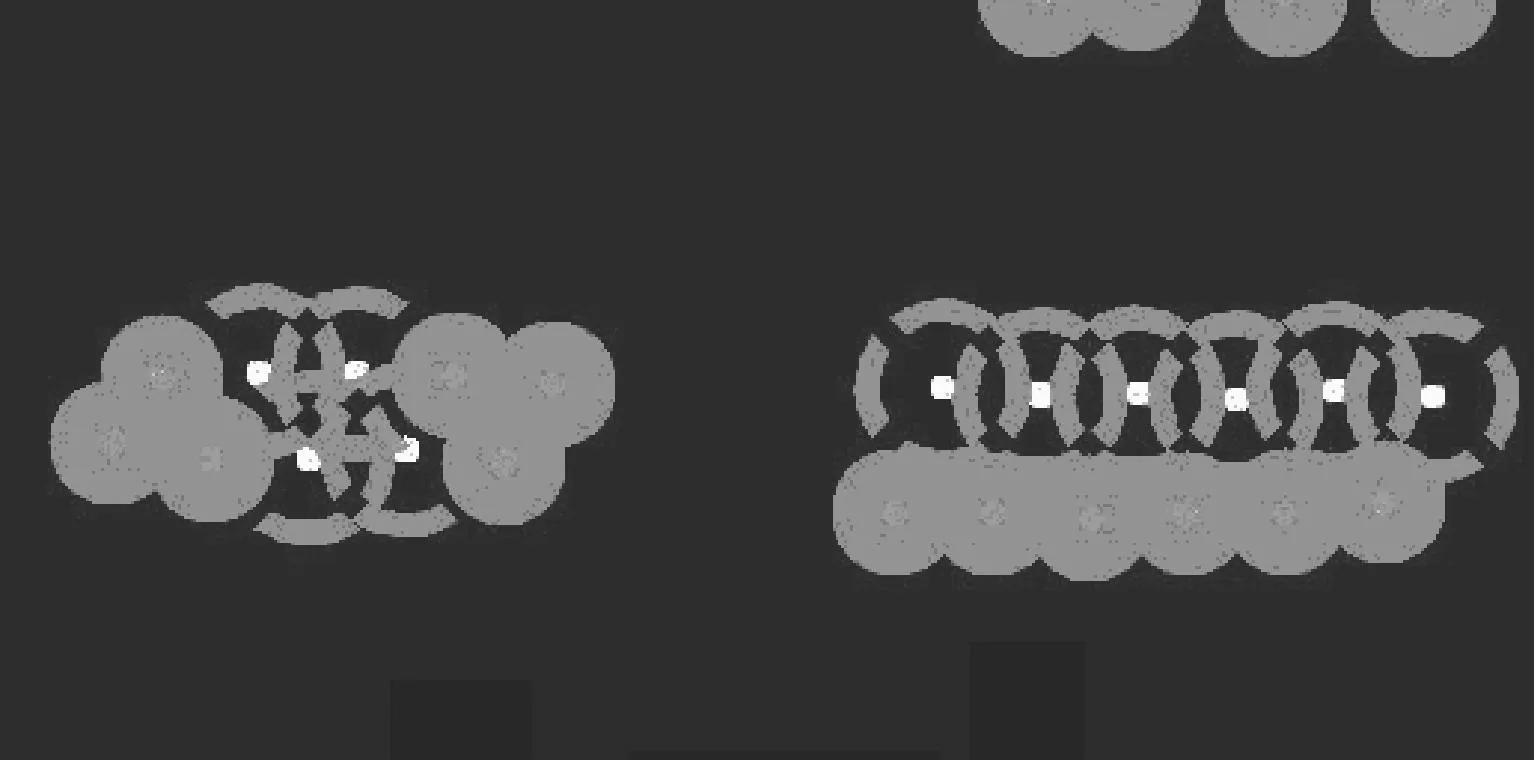

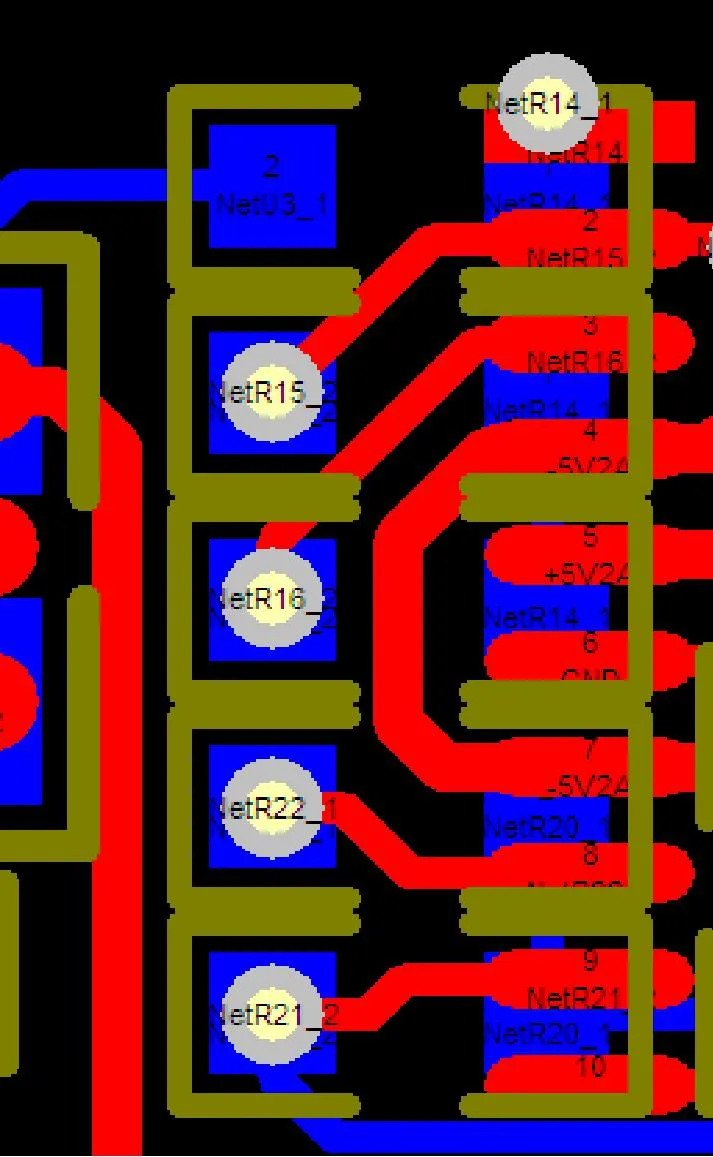

由于该声纳接收板的顶层和底层均布放有数个0.5 mm细间距多引脚的连接器,分别需要嵌合4个接收模块和1块DSP板,因此在PCB设计时板对板的连接结构使接收板内部地层上焊盘布放密集,散热环之间穿插相连,且多处与钻孔重叠(见图2(a))。在此情况下,印制电路板钻孔加工后造成散热环残缺、焊盘与铜膜连接不可靠的缺陷。为解决散热环之间穿插相连,对散热环做了重叠处套除的PCB工艺处理:

在PCB设计中,直接对重叠处散热环做套除操作(见图2(b)),这样既消除了散热环与焊盘的重叠,确保了焊盘与铜膜连接的可靠性,又最大限度地保留了散热环。

(a) 修改前(散热环与钻孔多处重叠)

(b) 修改后(重叠部分套除)

3基于再流焊的PCB工艺改进

再流焊又称回流焊,是一种适合微型电子元器件装配的锡焊技术,主要应用于各类在表面安装的元器件的焊接。与手工浸焊相比,该种焊接方式操作简单、一致性好,对于小封装、细间距的贴片元器件焊接效率高。

该声纳接收模块采用了再流焊的焊接方式,但由于对再流焊生产工艺缺乏了解,在PCB设计中忽略了很多重要的可生产性工艺设计,导致在再流焊设备中出现了难以焊接、焊接质量差的状况。为解决这些问题,对接收模块PCB设计中的可生产性工艺做以下改进。

3.1焊接工艺拼板设计

图3 接收模块实物图

在再流焊自动化设备中,印制电路板的传输采用轨道式传输方式,而轨道式传输一般要求PCB至少要有2个平行对边,且靠边的5~7 mm内不能有器件,否则会被压在轨道里。然而,接收模块(见图3)双面安装有大量的表贴器件,由于板内布放空间有限,四周器件在设计时均靠近PCB外沿,导致印制电路板无法在贴片机上传输。

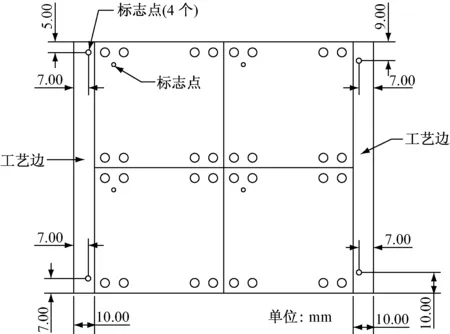

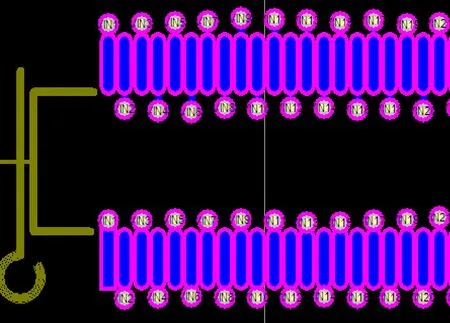

为满足贴片机的传输要求,在结合实际生产工艺的情况下,对接收模块做以下工艺拼板设计(见图4):

(1) 接收模块板尺寸较小(60.2×60.2 mm2),考虑到单块板子加工艺边成本较高,同时保证在贴装中传送的稳定性,对其进行4拼板设计;

(2) 为满足贴片机定位要求,在工艺边对角正反面各放置4个标志点,且标志点分布不呈中心对称。

(3) 考虑到一块拼板中可能会有不合格的小板,为增加贴片机对合格板的识别率,在每块接收模块小板内正反面空余处各放置1个标志点,用于排除对不合格板的焊接,进一步降低生产成本。

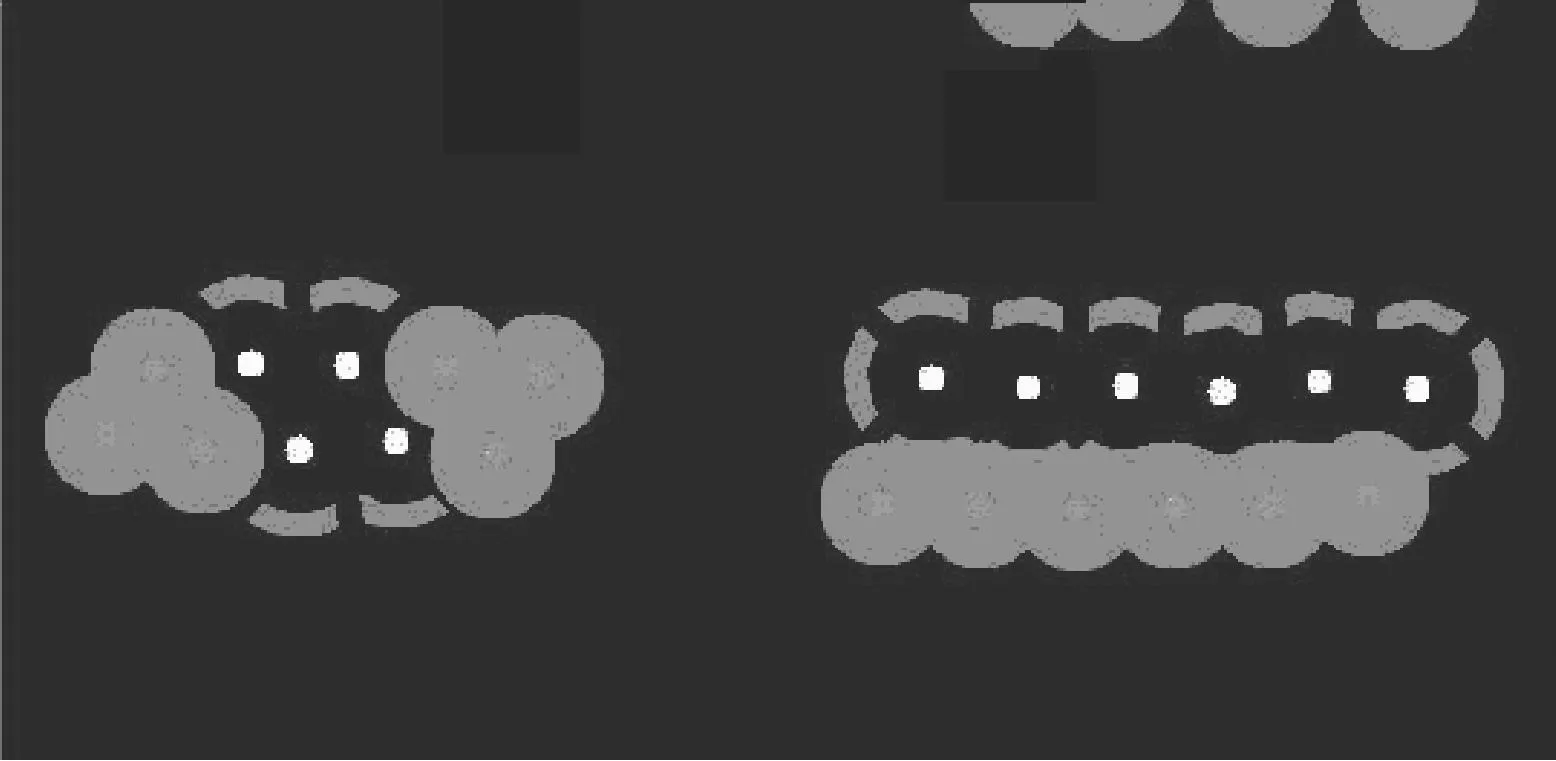

3.2过孔扇出设计

在再流焊贴装元器件过程中,焊膏是预先涂在印制电路板的焊盘上的,再流焊时熔化成液态。如果焊盘

图4 接收模块焊接工艺拼板示意图

上有过孔,部分液态焊料会从过孔中流出,容易导致焊盘上焊料不足、焊接点外形成焊料球的缺陷。而由于接收模块密度高、板子小,在PCB设计时绝大多数过孔都设计在焊盘上(见图5(a)),这将导致贴片机回流时焊盘上焊锡流失,造成焊盘上锡少、虚焊等不良焊接现象。为杜绝这些不良焊接现象,对接收模块过孔位置做以下改动:

对PCB上元件之间的间距做适当调整,对原设计在焊盘上的过孔做扇出设计,即通过一小段印制线实现焊盘与过孔的连接(见图5(b))。

(a) 修改前(过孔设计在焊盘上)

(b) 修改后(过孔做扇出设计)

3.3调整细间距元件阻焊开窗

为防止焊接时焊锡沿走线扩散以及走线裸露在空气中氧化,一般要求印制电路板上覆盖阻焊。为不影响印制板焊盘的焊接,焊盘处要有阻焊开窗。受PCB生产商生产技术水平和最小阻焊宽度的限制,往往存在阻焊对位不准和精度不高的现象。一般要求焊盘处阻焊开窗应比焊盘边缘大3 mil(1 mil=0.076 2 mm,下同)以上,对于引脚间距≤0.5 mm的焊盘,可采用整体阻焊开窗的方式。

而接收模块上布放的80引脚片式连接器,引脚间距为0.5 mm,在PCB设计时忽略了对其焊盘阻焊开窗的特别处理,使其阻焊开窗过大,相邻焊盘之间开窗相连(见图6(a))。在此情况下,再流焊时产生焊料桥接,使器件管脚连锡,造成电气短路。

在0.5 mm细间距焊盘阻焊开窗的PCB改进中,受再流焊厂家实际生产的贴片机对细间距元件的识别精度不高的限制,做整体阻焊开窗并不能解决管脚连锡问题,因此对0.5 mm细间距片式连接器的阻焊开窗参数做以下调整:

阻焊开窗从4 mil缩小到3 mil,使相邻焊盘之间阻焊不相连,并保证相邻焊盘之间有一定的阻焊层间隔,以防止焊锡扩散到相邻焊盘,避免出现连锡缺陷(见图6(b))。

(a) 修改前(阻焊开窗4 mil)

(b) 修改后(阻焊开窗3 mil)

4结语

分析了制造和再流焊声纳印制电路板过程中遇到的生产问题,并对PCB设计中相关可生产性工艺做了改进,使其适合实际生产的要求。该改进有效提高了印制板的制造和焊接质量,大大提升了生产效率,降低了生产成本。

因此在PCB设计中,除了正确设计线路以外,对可生产性工艺参数和工艺结构进行合理设计也是十分重要的,否则,可能会因生产工艺方面的一些小缺陷而导致PCB改版,甚至会使整批成品印制板报废,这不仅会增加生产成本,而且会延误产品生产周期。

参考文献:

[1]蔡建军.电子产品工艺与品质管理[M].北京:北京理工大学出版社,2014.

[2]辜信实.印制电路用覆铜箔层压板[M].2版.北京:化学工业出版社,2013.

[3]张文典.实用表面组装技术[M].4版.北京:电子工业出版社,2015.

[4]姜培安,鲁永宝,暴杰.印制电路板的设计与制造[M].北京:电子工业出版社,2012.

[5]张怀武.现代印制电路原理与工艺[M].2版.北京:机械工业出版社,2009.

[6]李晓麟.印制电路组件装焊工艺与技术[M].北京:电子工业出版社,2011.

中图分类号:U666.7

文献标志码:A

收稿日期:2015-04-10 2015-03-24

作者简介:贾怡菁(1973—),女,上海市人,工程师,主要从事主数据管理工作。 尹凯华(1985—),男,江苏南通人,工程师,主要从事水声电子通信研究工作。

文章编号:1674-5949(2015)03-083-08 1674-5949(2015)03-047-07

Design Improvement of Sonar PCBs for Manufacturability

YuYeping,YinKaihua

(Ship Automation Branch, Shanghai Ship & Shipping Research Institute, Shanghai 200135, China)

Abstract:The production yield of PCBs was unsatisfactory during trial production of the sonar system. The processes of board manufacturing and reflow soldering are investigated, and the PCBs are redesigned to improve the manufacturability. The productivity and production costs of the sonar system are improved because of better production yield of the PCBs.

Key words:sonar; the printed board manufacturing; reflow soldering; productive technology