蒸馏过程条件对海绵钛中氯含量的影响

2016-01-01王国庆

王国庆

(四川大学化工学院,四川成都610065)

蒸馏过程条件对海绵钛中氯含量的影响

王国庆

(四川大学化工学院,四川成都610065)

海绵钛中氯含量是海绵钛产品品质的重要指标,而海绵钛真空蒸馏过程控制直接影响海绵钛产品中氯含量。结合海绵钛真空蒸馏原理分析了真空蒸馏过程中的蒸馏温度、蒸馏真空度、冷凝及蒸馏时间等条件对海绵钛中氯含量的影响,并针对蒸馏过程条件提出了降低海绵钛中氯含量的措施。

海绵钛;氯含量;真空蒸馏

1 引言

镁热还原法生产海绵钛工艺流程中,在还原过程结束后需将吸附在海绵钛毛细孔中的镁和氯化镁用真空蒸馏方法分离出去以获得纯净的海绵钛。还原结束后,经排放MgCl2操作后所得海绵钛坨的化学组成(质量分数)大致如下:Ti含量55%~60%,Mg含量35%~40%,MgCl2含量8%~10%及少量低价钛[1]。为了获得合格的海绵钛产品,真空蒸馏过程中须分离出Mg和MgCl2。在蒸馏过程中,影响蒸馏效果的因素较多,这些因素主要影响海绵钛中的氯含量,而海绵钛产品中若氯含量过高将对后续海绵钛加工工艺造成严重影响,所以海绵钛产品中氯含量对海绵钛的销售和使用有重要影响。本文结合海绵钛生产实际,通过对蒸馏过程条件中的蒸馏温度、蒸馏真空度、真空冷凝及蒸馏时间的研究,分析降低海绵钛氯含量的过程控制条件,以提高海绵钛产品的等级率。

2 海绵钛生产中真空蒸馏原理

真空蒸馏过程是一个动力学和热力学的综合过程。海绵钛生产中真空蒸馏是根据在700℃~1 000℃下,镁和氯化镁的蒸气压较高、钛的蒸气压低(见表1)的特性进行真空分离。在900℃~1 000℃下,镁和氯化镁的分离系数分别是钛的109和107倍,因而可利用Ti与Mg、MgCl2在高温下的蒸气压差大和分离系数差大的特性对其进行有效分离,以获得纯净的海绵钛产品[2]。

常压蒸馏时,因MgCl2比Mg的沸点高,蒸馏分离MgCl2比Mg困难。如需有效分离MgCl2则需更高的蒸馏温度,这将导致海绵钛与反应器壁中的铁反应生成Ti-Fe合金而降低海绵钛产品质量。同时,在常压高温下Ti、Mg、MgCl2与水蒸气以及Mg、海绵钛与空气中氧、氮均易发生反应而降低海绵钛产品质量,因此在Mg和MgCl2的蒸馏生产实践中,常采用在密闭真空条件下的钢质设备中进行。在真空蒸馏时,Mg和MgCl2的沸点将大大降低(见表2),挥发度也比常压蒸馏时增大。

表1 Mg、MgCl2和Ti在不同温度下的蒸气压(MPa)

表2 一些金属和氯化物在不同蒸气压时的沸点

蒸馏过程中随着温度升高,Mg和MgCl2从海绵钛坨表面蒸发,钛坨表面的Mg和MgCl2蒸发完成后,海绵钛毛细孔中的Mg、MgCl2再开始蒸发。毛细孔内的Mg和MgCl2先扩散至表面才能被蒸发出去,此时蒸发速度取决于其从毛细孔内扩散至表面的速度[3]。

研究表明,Mg和MgCl2的蒸发速度(g/ cm2·s)符合以下公式:

式中:P0为蒸发物质的饱和蒸气压,Pa; p为蒸发物质的表面蒸气压,Pa;A为蒸发表面积,cm2;M为蒸发物质相对分子质量; T为蒸发温度,K。

由式(1)可以看出,除去设备及蒸馏物的固有属性之外,生产过程中便于控制的主要因素为蒸发物质的饱和蒸气压、表面蒸气压和温度。而温度又决定蒸发物质的饱和蒸气压,且饱和蒸气压随着温度的升高而增大。同时,饱和蒸气压对蒸发速度的影响要大于温度对蒸发速度的影响。而提高蒸发速度,不但要保证蒸发物质有较高的蒸气压,同时要保证蒸气能及时扩散和冷凝。

研究表明,镁的气、液、固三相点所对应的温度和压力分别为650℃、333.25Pa,氯化镁为710℃、66 165Pa。为使蒸气能够冷凝,必须保证冷凝区有适宜的温度和压力条件,使该物质的状态点处于固相区或液相区,这是冷凝过程所必需的热力学条件。

3 蒸馏过程对海绵钛中氯含量的影响

3.1 蒸馏温度

3.1.1 蒸馏温度过高

在真空蒸馏过程中,在其它条件相同的情况下,蒸馏温度越高,被蒸馏的冷凝物蒸气压就越大,蒸发速度就越快。但在相同的冷凝条件下,蒸馏温度越高,其释放的热量相对较多,这将造成冷凝区温度迅速提升导致挥发物较难被冷凝,冷凝挥发物在格栅上大量冷凝而堵塞格栅孔洞,或直接通过真空系统管道被带入真空泵而影响系统抽真空效率,同时使冷凝挥发物气—固冷凝变得更加困难,气—液冷凝概率增加,并导致冷凝物在冷凝罐下部淤积堵塞冷凝罐下部通道,海绵钛产品中氯含量增加。

为控制海绵钛产品中的氯含量,蒸馏过程中需控制适宜的温度。因在1 050℃左右时Ti-Fe合金将急速生成,因此蒸馏温度一般控制在950℃~1 000℃,最高不超过1 020℃。

3.1.2 蒸馏升温太快

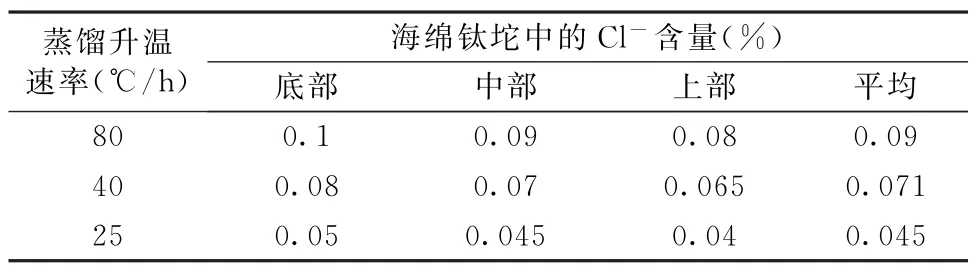

在真空蒸馏过程中,由于在真空条件下海绵钛的热传导性较差,升温速度过快将导致罐壁、钛坨表面和中心部位的海绵钛过早烧结,闭塞海绵钛毛细孔,致使海绵钛产品中Cl-残留量增加[4](见表3)。如果发生此种情况,因海绵钛结构已发生变化将造成海绵钛产品永久性质量损失且无法采用补救措施进行处理。因此,应严格控制蒸馏过程中升温速率。

表3 蒸馏升温速率与海绵钛产品中氯含量关系

3.2 蒸馏真空度

真空蒸馏过程中,保持稳定的真空度非常重要。在其它条件相同情况下,真空蒸发的速度比在常温下蒸发速度要快,而且系统的真空度越高,Mg和MgCl2的蒸发速度越快,蒸馏周期也相应缩短,同时可减少海绵钛被氯污染。

研究表明,在蒸馏高挥发期即低恒温阶段,当系统真空度高于4.0Pa或低于9.3Pa时,系统抽速过高或过低均不利于实现蒸馏物的合理分配及气—固冷凝,即真空度过高或过低均易导致蒸馏罐的冷凝通道堵塞,因此在低恒温阶段需控制稳定、适宜的系统真空度。但在低挥发期即高恒温阶段,当真空度高于0.05Pa时,真空度对蒸发速度的影响较大,真空度越高越有利于提高氯化物的蒸发速度、缩短蒸馏周期。实践表明,在950℃~1 000℃和真空度0.05Pa~0.01Pa条件下,蒸馏罐内的氯化物具有足够的蒸发速度。

3.3 冷凝控制

在蒸馏过程中,Mg和MgCl2蒸气在冷凝器中的冷凝是一个放热过程。在气→固转换过程中,冷凝器内的冷凝面积、电炉与冷凝区温度梯度以及冷凝温度是实现Mg、MgCl2蒸气由气态到固态的快速冷凝而又保证冷凝通道畅通的关键因素。

在冷凝器内冷凝面积、电炉与冷凝区的温度梯度以及冷凝温度主要是通过冷凝器内的冷却水来控制。合理控制冷却水温度,可以有效防止因温度过低而导致冷凝物在隔热装置的通道中冷凝,防止冷凝区因温度过高造成气态冷凝物进入真空系统或气—液冷凝而回流至下部冷凝区,造成中间通道逐渐变窄甚至堵塞从而影响蒸馏效果。

生产实践中,当蒸馏并冷却结束后拆卸冷凝罐时,常发现反应器端部格栅孔洞被Mg和MgCl2的冷凝物堵塞。其主要原因是蒸馏初期Mg和MgCl2大量蒸发,蒸发速度较快,在格栅下部来不及完全冷凝,致使这些蒸馏物在格栅上冷凝而堵塞通道。

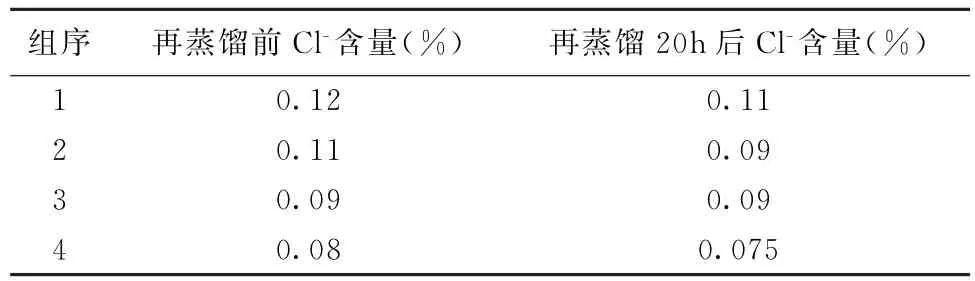

蒸馏过程中因冷凝物分布不均造成通道堵塞,通常会造成海绵钛中MgCl2无法蒸馏干净,从而导致海绵钛产品中氯含量高,如90%的海绵钛中氯含量大于0.08%甚至出现等外产品。出现此种情况,一般可通过蒸馏回炉的方式对海绵钛中的MgCl2进行二次蒸馏降低海绵钛中的氯含量。目前国内已有海绵钛生产企业针对此情况进行了蒸馏二次回炉试验,表4为蒸馏二次回炉前、后海绵钛中氯含量情况。但在蒸馏二次回炉过程中,因蒸馏罐二次组装时海绵钛坨中的氯化物与空气接触,会造成氯化镁水解,并最终可能导致海绵钛中氯、氮、氧含量增加,海绵钛产品成品率降低。

表4 蒸馏二次回炉前、后海绵钛坨中氯含量的变化情况

区间温差一般控制在10℃~20℃。

3.4 蒸馏时间

蒸馏时间与蒸馏温度、真空度、冷凝效果、还原产物中剩余的Mg和MgCl2量以及海绵钛结构等多种因素有关,准确地判断蒸馏过程终点对蒸馏时间的控制至关重要。蒸馏过程中蒸馏初期蒸发速度较快,随着蒸馏时间的延长,产品中的氯化物含量越来越低,蒸发速度也越来越小,继续延长蒸馏时间,蒸发速度变得更小,产品中Cl-含量已趋向一个定值,继续延长蒸馏时间对降低Cl-含量效果不大。

国内某厂曾在蒸馏终点后进行延长蒸馏时间试验:将蒸馏好的海绵钛在980℃再蒸馏20h,海绵钛产品中Cl-含量见表5。

表5 再蒸馏海绵钛氯含量变化情况

从表5可知,蒸馏终点后再延长蒸馏时间使海绵钛中的Cl-含量进一步降低的效果甚微。蒸馏时间过长反而会引起产品海绵钛中铁、氧等杂质含量增加,布氏硬度增高。这样既影响了产品质量,又增加了电耗,所以应合理而准确地判定蒸馏终点、确定蒸馏时间。一般单炉产量4t~5t的炉子,蒸馏时间约为95h~120h。海绵钛坨越重越大,各期时间可相应越长。

4 结语

(1)海绵钛真空蒸馏生产过程中,真空蒸馏温度、升温速率、冷凝温度、蒸馏过程系统真空度以及蒸馏时间对海绵钛产品中氯含量有影响。

(2)蒸馏温度在950℃~1 000℃、蒸馏真空度在0.05Pa~0.01Pa并合理控制蒸馏过程升温速率、冷凝罐冷却强度、蒸馏时间可有效降低海绵钛产品中的氯含量,提高海绵钛产品质量。

[1] 张健,吴贤.国内外海绵钛生产工艺现状[J].钛工业进展,2006,23(2):7-14.

[2] 莫畏,邓国珠,罗万承.钛冶金[M].北京:冶金工业出版社,1999:291.

[3] 程代松,汤平.海绵钛生产过程中氯含量的控制[J],钛工业进展,2004,21(2):45-47.

[4] 王小龙.海绵钛结构致密与控制还原、蒸馏过程的关系[J].轻金属,2003,(8).

Effects of Distillation Process Conditions on the Chlorine Content in Titanium Sponge

WANG Guo-qing

(College of Chemical Engineering,Sichuan University,Chengdu 610065,Sichuan,China)

The chlorine content is one of important indicators of titanium sponge,the vacuum distillation process directly affect the chlorine content in titanium sponge.In this paper,combined with the principle of titanium sponge vacuum distillation,analyzed the effects of the vacuum distillation process conditions on the chlorine content in titanium sponge,for example the distillation temperature,distillation vacuum degree,condensation and distillation time,and put forward measures to reduce the chlorine content in titanium sponge about the distillation process conditions.

titanium sponge;chlorine content;vacuum distillation

TF823

:B

1001-5108(2015)03-0091-04

王国庆,工程师,主要从事化工工艺及设备管理工作。