动力波技术在云铜总厂烟气净化方面的应用与实践

2016-01-01陈俊华云南铜业股份有限公司冶炼加工总厂云南昆明650102

陈俊华(云南铜业股份有限公司冶炼加工总厂,云南昆明650102)

动力波技术在云铜总厂烟气净化方面的应用与实践

陈俊华

(云南铜业股份有限公司冶炼加工总厂,云南昆明650102)

分析了冶炼工艺烟气性质,介绍了动力波的工作原理、技术特点等,系统地总结了动力波技术在云铜冶炼加工总厂硫酸尾气、净化工序、稀贵分银炉等烟气净化方面的实践应用,阐述了动力波吸收塔在烟气净化方面的广阔应用前景及需完善改进的地方。

烟气净化;动力波;泡沫洗涤;特点;实践

云铜冶炼加工总厂在动力波吸收塔应用之前无论是制酸工艺烟气净化、尾气治理,还是分银炉工艺排放烟气:烟气量波动大,成份复杂,含S、CL、Se,易造成设备严重腐蚀;烟气成份治理单一,净化效果差;成品酸质量、烟气达标率难控制;操作不稳定,低空污染、二次污染严重。动力波的应用极大地改善了以上问题。总厂废气排放烟气治理状况从筛板式泡沫塔到动力波洗涤器的应用,2000年12月以前一直是空白。2003年4月硫酸Ⅱ系列尾吸改造使用了新型设备动力波吸收塔,吸收低浓度SO2尾气;2004年6月硫酸Ⅳ系列投产,尾气排放同样采用动力波作吸收装置;硫Ⅱ、Ⅳ系列尾气治理工程针对的是烟气。2006年3月硫酸Ⅳ系列净化工艺经考察、技术论证、增加动力波洗涤器净化烟气,加强烟气的净化提高烟气的净化效果;2006年6月稀贵分厂2#转动式分银炉投入试生产,工艺烟气治理、烟气排放处理装置最终选取动力波湿式收尘系统来处理分银炉工艺外排烟气;2010年8月硫酸Ⅲ系列净化工艺改造在空塔前增加动力波洗涤器,空塔做为气液分离的通道,提高Ⅲ系列烟气的净化效率。硫酸Ⅳ、Ⅲ系列净化,稀贵分银炉动力波湿式收尘系统不仅针对烟气,还有烟尘的净化。经过多年的探索实践、经验的积累,云铜股份冶炼加工总厂动力波泡沫洗涤技术在工艺烟气净化、尾气达标排放等方面得到了广泛的应用,但动力波泡沫洗涤器的净化效率还有待进一步完善提高。

1 云铜总厂冶炼工艺烟气的性质

云铜冶炼加工总厂冶炼烟气特别是艾萨炉工艺烟气具有“四高”的特点:“高温、高尘、高SO2、高湿”。“高温”380~420℃;“高尘”12~35g/m3; “高SO2”15%~24%; “高湿”8%~22%。冶炼烟气中有灰尘、酸雾、烟雾、挥发性金属、有害气体等杂质。灰尘系艾萨炉、电炉(贫化炉)、转炉、分银炉排放出来的固体颗粒。酸雾是热烟气中的SO3急冷时与水化合所形成的极小的气溶胶(直径 <0.5μm)。烟雾为锌、铅、锑、铋等金属化合物和它们的氯化物、硫酸盐或氧化物所生成的气溶胶。挥发性金属有砷、硒、汞及它们的氯化物、硫酸盐或氧化物。气态杂质为SO3、HCl、H2S等,SO2、SO3对后续工序(余热锅炉、收尘、硫酸)的设备具有极强的腐蚀性。

铅、锌、锑的氧化物和硫酸盐会在设备的表面形成坚硬而致密的复盖层,堵塞设备及其管道;酸雾、硒、氯化物加速金属设备的腐蚀。这也是稀贵分银炉动力波洗涤器管道、设备为什么时间一长阻力增大、管路堵塞的主要原因。

2 动力波泡沫洗涤技术的工作原理及作用

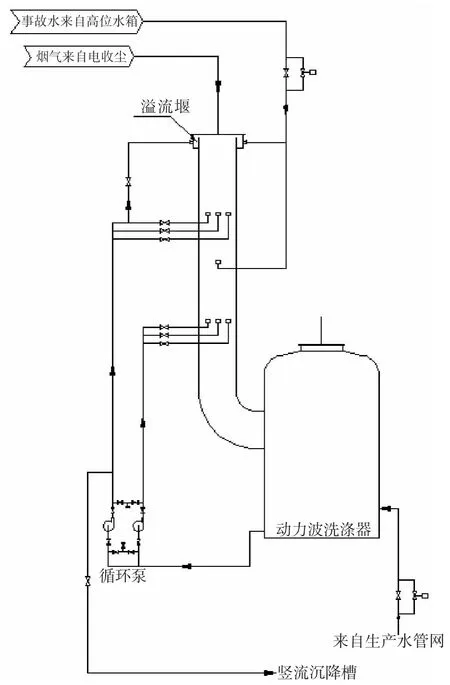

动力波泡沫洗涤技术是洗涤液通过一个非节流性开孔,从气体流动的相反方向喷洗涤入直立的反喷射筒,直接与工艺气体相撞,从而迫使液体呈辐射状自里向外射向器壁。按照合理的 L(液)/G(气)比,以达到合理的气-液动量平衡,进而在气-液的界面处建交起气体必须通过的泡沫区,如图1所示。

图1 动力波吸收塔

该泡沫区呈高度的湍动状态,并根据气液的相对动量,沿筒体上下移动,由于气体与大面积的不断更新的液体表面接触,在泡沫区能有效地同时除去尘粒和气体杂质。动力波泡沫洗涤技术同时也是一个投资效率很高的气体冷激装置,可用于冷激高温气体,也可通过合理的设计进行缓慢的程序冷却,因此也可用于通过粒子长大增加亚微粒子的捕集效率。

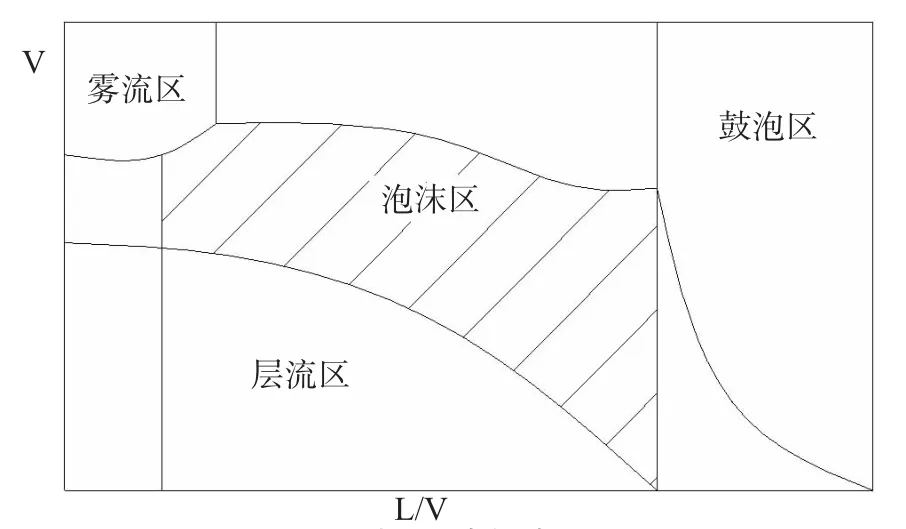

图2 两相流动状态图

图2为两相流动状态图,该图表示了一个合理的操作区,泡沫区的面积很大,足以承受相当大的调节比而不会降低洗涤效率。

动力波泡沫洗涤装置的主要作用是清除烟气中的尘粒和气体杂质,同时也使烟气冷却降温,以达到加强烟气净化的目的。

动力波的应用在降低能耗及减轻对环境的影响方面可发挥巨大的作用,这也成为动力波泡沫洗涤技术不断改进、优化发展的关键因素。

3 动力波泡沫洗涤技术的特点

(1)允许入囗烟尘量高(7~10g/m3),捕尘率高。由于该洗涤器对粒子的捕集率与粒度的关系曲线较其它洗涤器平坦,因此可有效地进行分级洗涤,从而以较低的能量费获得较高的效率。一个典型的三级洗涤系统脱除亚微粒子的效率可达99%以上。

(2)洗涤器洗沫区的面积大,足以承受相当大的调节比,气量波动范围在50%~100%变化,对总的洗涤除尘效率不会降低。这对冶炼烟气制酸是非常有价值的。

(3)喷液采用一个大的开有孔的喷咀,孔视处理量而定,这样循环液可在较高的含固量下运行而喷咀不会被堵塞(据加拿大英珂冶炼厂介绍循环液中含固浓度可为20%~25%),由于循环液固体含量较高,故液体排放量可相应减少,这样废酸处理装置的负荷可以减轻。

(4)开孔喷咀的另一个特点是喷出的液体不发生雾化,因此排气中就不含有细小的液滴。这种细小的液滴会使得气-液难以分离,杂质常随排烟带出。所以这种洗涤方式气-液分离过程简单,被捕集的杂质不会随烟气带出。

(5)由于开孔喷咀喷出的液体不发生雾化,而呈液柱状喷入气体中,故在烟气洗涤过程中酸雾的生成量较传统的湿式烟气净化工艺少,这样对电除雾器的负荷可以减轻。相应可缩小电除雾器的规格尺寸或者只用一级电除雾器。

(6)操作简单。动力波洗涤技术带有大开孔喷咀,系统不会堵塞,系统能自动地调节以适应气体流量的变化而不需要调节液体流量或其它洗涤变化,泡沫接触区的设计允许系统通过自身校正气液接触点来适应这些变化。

(7)设备结构的耐腐蚀材料及气液输送管道材料容易解决。由于酸性介质的腐蚀性,动力波容器由FRP制成,气液输送管道由FRP或PVC钢衬PO管、钢骨架复合管等材料制作,这些材料已被证明完全能抵抗任何形式的SO2/SO3腐蚀(云铜总厂硫酸尾吸、净化,稀贵分银炉、金隆用玻璃钢,贵冶用合式合金)。

综上可知,这种洗涤原理的独特之处在于不但有效地利用了气相动量,而且有效地利用了液相动量来形成接触界面,从而达到高效捕集细粒,同时达到传热传质的目的。

4 云铜总厂动力波泡沫洗涤技术在烟气净化方面的实践应用

4.1 动力波洗涤技术在硫酸Ⅱ、Ⅳ系列尾气治理工程中的实践与应用

云铜股份冶炼加工总厂低浓度SO2尾气氨吸收装置2000年12月Ⅲ系列使用了两段式筛板泡沫塔,在此基础上,云铜低浓度 SO2尾气氨吸收的生产装置中,Ⅱ、Ⅳ系列使用了新型设备动力波吸收塔。

4.1.1 与传统设备泡沫塔的比较

(1)结构简单,塔槽一体,节约设备投资。(2)吸收效率达到和超过传统塔型。

(3)尾气中的SO2排放各指标均低于国家《GB16297-1996大气污染物综合排放标准》表1中的一级标准,SO2的削减率为99.9%,达标排放,现排放SO2浓度均<400mg/m3。

4.1.2 存在问题

(1)运行初期操作控制不稳定,SO2吸收率不高(仅达到50%左右),游离氨易从烟道排出形成白烟。

(2)主流程基本实现自动化,但吸收塔出口SO2在线系统没有作为操作控制参数,造成系统控制调整不及时。

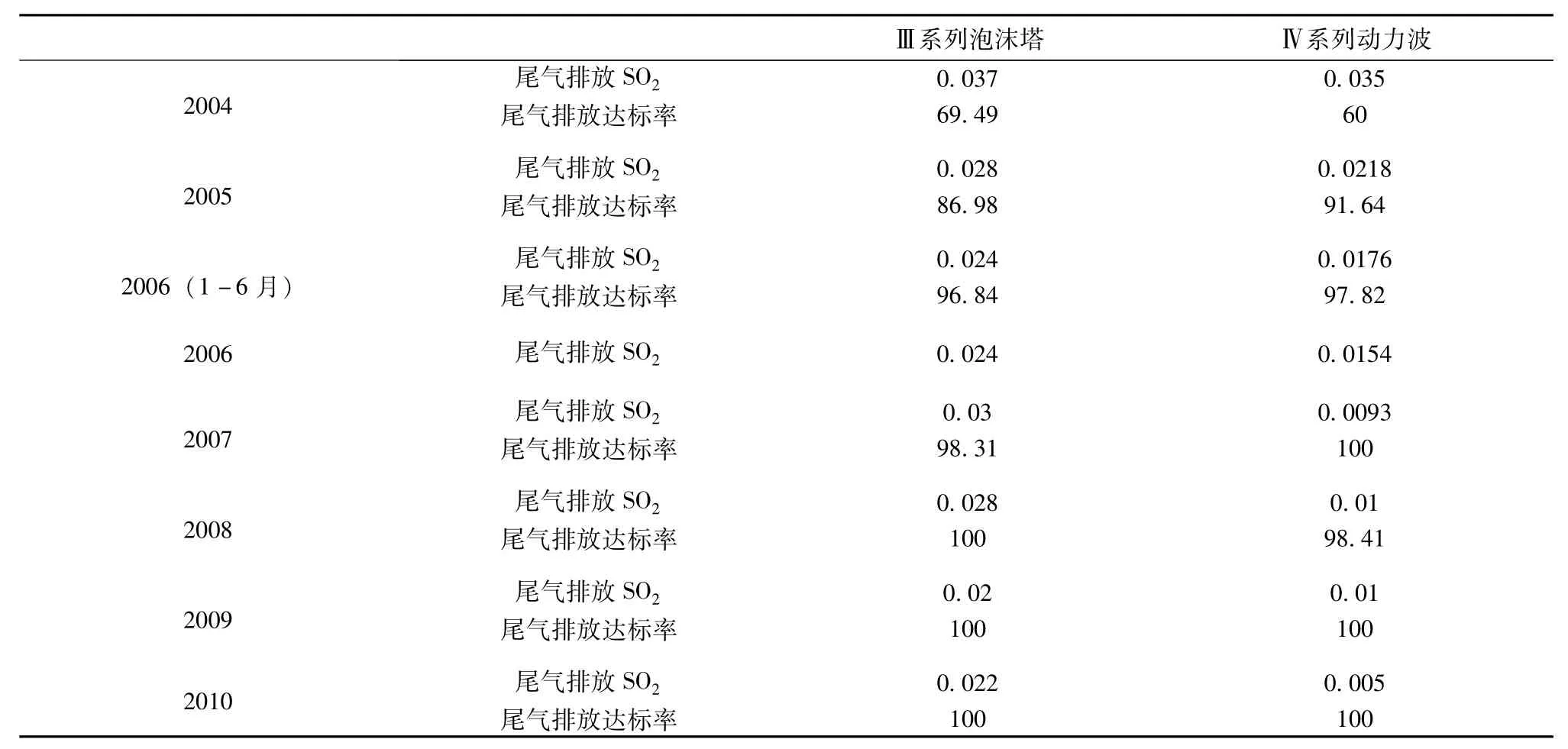

表1中数据为传统泡沫塔与动力波设备的比较。

4.2 硫酸Ⅳ、Ⅲ系列空塔前增设、改一级动力波洗涤器的实践与应用

4.2.1 现状、存在问题

硫酸现有工艺设备净化效率不高,主要是Ⅳ、Ⅲ系列空塔、填料塔之间带酸现象严重,造成Ⅳ、Ⅲ系列空塔、填料塔循环酸之间没有形成浓度差。原因是空塔为顺流塔,空塔出口洗涤酸被出口烟气顺势带入填料塔,空塔出口烟气大量带液导致了填料塔循环酸的酸度、含尘量、砷、氟杂质含量与空塔一样,甚至高于空塔。对工艺指标、产品质量均造成一定影响,直观上造成填料塔板式换热器每季度就要拆开清洗1次,工作强度大,备件(胶垫)消耗大。

表1 传统泡沫塔与动力波设备比较 %

方案一在硫酸Ⅳ系列空塔前嫁接增设一级动力波洗涤器;方案二在Ⅳ系列改造运行取得的经验基础上,对关键点进行大胆的技术创新改造,将硫酸Ⅲ系列空塔改造成动力波洗涤器,具体如下:在硫酸Ⅲ系列空塔前增加动力波洗涤器,将空塔做为气液分离的通道,以改善硫酸Ⅳ、Ⅲ系列净化工艺指标。

4.2.2 Ⅳ、Ⅲ系列净化动力波洗涤器改造运行效果

(1)对制酸工艺进行优化,减少净化污酸的排放,使风机出口指标好转,延长净化工序后设备的使用寿命,提高系统的作业率。

(2)工艺成熟,效果良好,运行平稳,动力波循环酸度控制在<140g/L时,填料塔循环酸的酸度仅有20g/L左右,稀酸板式换热器1.5a才须清洗1次。

(3)实现一级洗涤与二级洗涤循环液之间的浓度梯度。

(4)由于动力波洗涤器增加了系统阻力,风机入口压力将增大,可以提高Ⅳ、Ⅲ系列2#、1#KKK风机的效率。

4.3 稀贵分银炉动力波湿式收尘系统的实践与应用

稀贵分厂分银炉烟气净化部分原采用布袋除尘器,最大的缺点就是对烟气成份没有净化吸收功能,收尘效率底、低空污染严重、操作环境差。2006年,稀贵动力波湿式收尘系统完善项目开始投入使用,一举改善了原来布袋收尘存在的诸多问题。由于此工艺系国内首次在高尘烟气收尘上的运用,投产前期还是遇到了一些问题。总厂2008年将此项目列为技术开发攻关项目,动力波洗涤技术得到进一步的应用。

4.3.1 动力波湿式收尘系统投入运行后存在主要问题及需采取的措施

(1)工艺方面问题。分银炉工艺烟气量、烟尘波动大,烟气成份复杂、变动大,造成动力波收尘效率达不到设计要求,根据安环部监测组测试数据初步计算,收尘效率在60%~70%左右。

(2)设备方面问题。设备使用后期,填料塔填料全部结死,造成系统阻力显著增加,填料塔底堆积了大量污泥。同时电雾极线结尘严重,重锤悬挂不稳,大量脱落。

(3)操作方面问题。清灰不即时,沉降室出口水平管、动力波入口水平管、电雾入口水平管经常造成堵塞。循环吸收液积尘严重,板框过滤次数不够,水泵吸水口对面最高厚达1m,一部分烟尘进入后续系统,造成填料塔、电雾积尘严重。

针对生产中存在的问题,分厂提出两个解决思路:第一,重新设计工艺路线。增加一级动力波,使两级动力波收尘效率能够达到90%,避免烟尘后移,采用过滤后的清液喷淋填料,进一步解决填料结死、阻力大幅增加的问题,加大风机抽力,克服系统阻力不断升高的趋势,获得最好的炉前抽风效果。第二,进一步强化操作。增加板框过滤次数,尽量减少系统积尘,增加堵点疏通频次,确保管路畅通。

4.3.2 二次改造后的稀贵分银炉湿式收尘系统技术特点

分银炉排出的高温烟气,经沉降室粗收尘和降温后,进入湿法收尘系统。湿法收尘系统采用三级收尘,第一级为一级动力波塔,主要除去4μm以上的含尘液滴;第二级为二级动力波塔,主要除去3~4μm的含尘液滴;第三级为湿式电除雾器,主要除去3μm以下的含尘液滴。

4.3.3 稀贵分银炉湿式收尘系统现存主要难题

每一次检修完前期动力波运行很好,炉前负压较大,炉口外逸烟气很小,现场环境较好,多次测尘显示风机出口烟气含尘能够<100mg/m3。但是后期系统阻力上升较大,炉口外逸烟气很多,与布袋收尘中后期相当,仪表显示填料塔阻力上升最大,可以达到4000Pa以上。总体上后期系统收尘效果不理想,烟尘逐步后移,管道堵塞疏通工作量大。生产实践中凸现出来的这一技术难题(瓶颈),需在今后稀贵分银炉改扩建中通过技术创新不断改进,须提高湿式收尘系统的效率,攻关完善进动力波前的烟气含尘状况使系统畅通。

5 小结

(1)伴随着现代冶金工艺的发展,产品质量、环境保护问题日益突出,冶炼工艺烟气净化、废气治理达标排放、节能减排促进了动力波泡沫洗涤技术在云铜冶炼加工总厂烟气净化方面的应用和发展,使总厂动力波泡沫洗涤技术成为烟气净化、废气治理措施的一个重要组成部分。

(2)通过动力波泡沫洗涤技术在冶炼工艺烟气净化、尾气吸收达标排放的实践应用,证明其塔体结构简单,可用玻璃钢材料制造,耐腐蚀性能好,制造成本低。操作弹性较大,设备可进一步放大,适应大气量处理。适用面广,可用于烟气除尘、降温和气体吸收。

(3)通过动力波的实践应用,证明其技术可靠,对烟气中的杂质捕集效率高,运行可靠性高,维修费用少,嫁接灵活,建设投资节省。对于云铜总厂在冶炼烟气净化、废气烟气、烟尘治理等方面动力波吸收塔都具有广阔的应用前景。

(4)动力波泡沫洗涤技术专利属美国孟莫克有限公司,国内生产产家、使用公司根据实际需要,为了节省投资,大多都是在引进、吸收、消化的基础上来发展适合自身需求的动力波吸收塔。这样做由于技术、资金、设备、场地所限,动力波泡沫洗涤器的净化效率较低或达不到技术交流和资料介绍的水平,净化效率还有待进一步提高。

[1]雷仲存.工业脱硫技术[M].北京:化学工业出版社,2001.

[2]南昌有色冶金设计研究院.动力波泡沫洗涤技术用于冶炼烟气净化[R].

ApplicationofDynamicWaveTechnologyonFumePurificationofthe SmeltingFactoryofYunnanCopperIndustryLimitedbyShared

CHENJun-hua

(TheSmeltingFactoryofYunnanCopper(Group)CompanyLimited,KunmingYunnan650102,China)

Thepropertiesoffumeofthesmeltingfactorywereanalyzed.Thetheoryofdynamicwavetechnologywas introducedaswellasthecharacteristicsofthistechnology.ThepracticesofdynamicwavetechnologyinthepurificationofSulfuricacidtailgasandthefumefromtherareandprecioussilverfurnaceweresummarized.Thepotentialapplicationofthetechnologyinthefumepurificationwasnarratedaswellastheweaknessesofit.

fumepurification;dynamicwave;foamwashing;characteristic;practice

X701

A

1673-9655(2015)03-0073-05

2014-11-03