新型等径角挤压工艺下的5052铝合金变形行为的有限元模拟

2015-12-31董蔚霞王晓溪夏华明朱珍

董蔚霞,王晓溪,夏华明,朱珍

(徐州工程学院机电工程学院,江苏徐州 221018)

随着材料科学技术的发展和加工工艺的日趋完善,块体超细晶材料因其具有优良的力学性能和物理性能,特别是在不断更新换代的电子产品中的广泛应用,备受材料界的重视,成为当前材料学领域的研究热点之一[1—3]。在众多制备块体超细晶材料的工艺方法中,大塑性变形工艺因其能够制备出大块、致密材料且无污染、成本低廉等优点,被公认为是最行之有效的方法[4]。等径角挤压(Equal channel angular pressing,ECAP)是一种典型的大塑性变形工艺,它在不改变坯料的横截面积和截面形状的前提下[5],使得坯料在转角处受到剧烈的纯剪切变形,从而使晶粒得到细化。然而,该工艺通常需要多道次重复挤压才能获得更大的累积应变量,进而使位错重排以得到超细晶组织[6—7],如此反复投放、提取坯料,不仅导致挤压效率低下、增加成本、不利于工业上的大批量生产模式,而且使材料的有效利用长度大大降低。

为了弥补ECAP工艺上的不足,文中在传统ECAP工艺的基础上,提出了一种更为有效、细晶能力更强、材料有效利用长度更大的新型大塑性复合变形技术,即正挤压-等径角挤压工艺(Forward extrusion-equal channel angular pressing,FE-ECAP),并借助于大型商业模拟分析软件DEFORM-3D,对5052铝合金在室温条件下的变形行为进行模拟分析,获得了挤压变形过程中挤压载荷、等效应变、金属流动速度等场量的分布规律。以上这些研究将对发展新型复合大塑性变形技术、优化模具结构以及高效率制备块体超细晶材料具有重要的指导意义。

1FE-ECAP工艺原理

FE-ECAP工艺综合了FE和ECAP两种变形工艺的特点,其工艺原理如图1所示。在传统ECAP模具通道入口处增加一段横截面面积更大的正挤压入口通道,在外力作用下,坯料从模具的入口通道被挤入,经过挤压模口进入竖直通道,紧接着通过模具转角,最后从水平通道中平稳挤出。在整个变形过程中,由于坯料首先在挤压模口处发生一次剧烈的塑性变形,有效长度大大增加,材料原始晶粒也得到一定程度的细化。随后,坯料在模具转角部位发生第二次剧烈的纯剪切变形,组织得到进一步细化。虽然经过两次剧烈的塑性变形,但是坯料并没有产生破坏,且经过两次塑性变形后累积大量的应变量,有利于获得均匀的超细晶组织[8—9]。由此可见,FE-ECAP工艺在能够获得块体超细晶材料的前提下,同时也实现了“一次挤压,两次变形,有效长度增加”复合变形的目的。与传统ECAP工艺相比,FE-ECAP变形工艺挤压效率高,模具结构简单,变形复合连续,有利于实现工业化的广泛应用。

图1 FE-ECAP工艺原理Fig.1 Principle of FE-ECAP

2 5052铝合金FE-ECAP变形过程的有限元模拟

2.1 有限元模型的建立

在三维造型软件Pro/E中完成实体建模并经完整装配,导入到DEFORM-3D中进行模拟。坯料原始尺寸为φ30 mm×20 mm,材料为5052铝合金,变形温度为室温(20℃),变形速度为2 mm/s。本次模拟网格划分采用四面体单元,划分单元数量为15 000。图2为有限元网格划分示意图,为防止变形过程中因网格发生严重畸变而破坏坯料、阻止变形,将网格设置成自动重划分模式[10—12]。模具和冲头都设为刚性材料,两者之间除了在变形中因接触而产生摩擦外并不发生塑性变形,接触摩擦设为常剪切摩擦,摩擦因子为0.12。模具的内、外转角角度分别为φ=90°,ψ=90°;入口通道为 φ30 mm×20 mm,竖直通道为 φ15 mm×30 mm,水平通道为 φ15 mm×100 mm。

图2有限元网格划分Fig.2 Mesh in FEM

2.2 FE-ECAP模拟结果及分析

2.2.1 挤压载荷分析

图3是室温条件下5052铝合金在FE-ECAP工艺复合挤压变形过程中的挤压载荷-行程曲线。可以看出整个变形过程分为4个阶段,即快速增加阶段Ⅰ、快速增加阶段Ⅱ、急剧下降阶段Ⅲ、稳定变形阶段Ⅳ,图4是FE-ECAP变形过程示意图。

图3 挤压载荷-行程曲线Fig.3 The extrusion load-stroke curve

图4 FE-ECAP变形过程示意Fig.4 Deformation process of FE-ECAP

1)快速增加阶段Ⅰ:该阶段在外力的作用下坯料依次通过挤压模口,挤压载荷随着行程的增加而增大,挤压行程接近20 mm时载荷达到262 kN,第一个峰值出现。这是因为坯料在冲头的的作用下首先发生镦粗变形,向四周膨胀直至与挤压筒内壁完全接触,此后,坯料受到来自冲头和挤压筒内壁的三向压应力,开始不断进入到竖直通道中,并在模口部分发生剧烈塑性变形。

2)快速增加阶段Ⅱ:该阶段入口通道内的坯料逐渐减少,坯料所受的三向压应力和摩擦力也随之减小,因此在极短行程内挤压载荷出现下降现象。然而,由于坯料逐渐通过模具转角时受到剧烈的剪切作用力,挤压载荷很快又随着行程的增加而逐渐增大,直到第2个挤压载荷峰值的出现,此时的峰值为347 kN,也是整个挤压过程载荷最大值。

3)急剧下降阶段Ⅲ:随着变形的继续,坯料逐渐离开挤压模口进入竖直通道和水平通道,此时坯料所受的三向压应力和摩擦力不断减小,挤压载荷随着行程的增加而不断下降。

4)稳定变形阶段Ⅳ:此时坯料已完全离开挤压模口进入竖直通道和水平通道,仅发生ECAP变形,相比前3个阶段,坯料此时受力较均匀,变形较稳定,由于摩擦力的存在,挤压载荷呈现微小波动,基本保持不变。

2.2.2 等效应变的分析

等效应变的大小和分布状况能够反映出材料塑性变形的累积效果,在一定程度上它与材料内部细化和变形均匀的程度密切相关[13—15]。图5为不同变形阶段坯料中心纵截面的等效应变分布图。从图5可以看出,FE变形阶段,在来自冲头和通道内壁的三向压应力的作用下,使得坯料在挤压模口处能更好地发生剧烈的塑性变形,变形较均匀,等效应变呈现出较小的梯度分布,应变值由外到内依次递减。在FEECAP变形阶段,坯料通过模具转角,在模具转角的剪切作用下,坯料头部变形出现翘曲现象。此时,在转角附近的等效应变呈现明显的层状分布,并且等效应变值从上到下依次减小。随着变形的继续,已完成FE和FE-ECAP变形的坯料进入完整的ECAP变形阶段,此阶段坯料变形相对平稳,如图5c所示,变形坯料的等效应变梯度明显减小,坯料整体变形均匀性得到显著提高,内部形成了一个大而均匀的主要变形区,坯料内部所累积的平均等效应变约为2.27。

图5 各阶段变形坯料的等效应变分布Fig.5 The distribution of the equivalent strain of the deformed billets at different stages

为了更清楚地表示坯料内部各质点在FE-ECAP过程中的变形效果,在最终变形坯料的主要变形区内,分别沿AB,CD,EF截取中心横截面的9个不同节点进行分析,如图6中心横截面的放大图所示,3个截面上各跟踪点等效应变的大小如图7所示。从图7中可以发现,3个截面上,9个节点的等效应变值变化趋势基本一致,变化曲线在多个点处出现重叠现象,由此可见,每个节点在不同截面上其值变化不大,从而形成了一个大而均匀的主要变形区。

图6 横截面(放大)跟踪点的选取Fig.6 The tracking point on the cross section(enlarged)

图7 各点等效应变大小Fig.7 The equivalent strain of the tracking points

纵观这9个节点的等效应变值,最大值(P1)为2.85,最小值(P2)为2.29,两者相差甚微。由此可见,经过FE-ECAP变形后,等效应变大量累积,使得主要变形区达到了高度均匀的变形状态。为保证所获取的超细晶材料组织稳定、性能优越,并具有工业使用价值,应尽可能地提高坯料变形的均匀性。

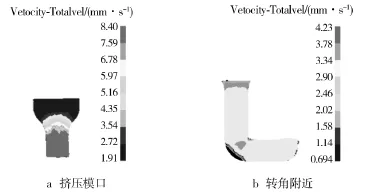

2.2.3 速度场的分析

由图8可以看出,坯料在挤压模口附近的速度呈明显的梯状分布,速度值由上到下依次增加。而坯料在转角处的速度呈较小的梯状分布,并且内转角处的速度值明显小于外转角处的速度值,靠近转角部位的坯料在竖直通道内与在水平通道内的速度值相等,大小分布非常均匀,由此可见,此时坯料的变形较稳定。由图9中的表面速度矢量图可以看出,金属质点在不同部位速度方向发生微小变化,在挤压模口向竖直通道过渡阶段,坯料尾部的速度方向各异,但是从整体来看,速度方向基本与主流方向一致。

图8 中心纵截面速度分布Fig.8 Velocity distribution on longitudinal section

图9 坯料表面速度矢量分布Fig.9 Outer surface-velocity distribution on longitudinal section

3 结论

1)将5052铝合金在室温条件下的FE-ECAP挤压变形过程划分为4个阶段,即快速增加阶段Ⅰ、快速增加阶段Ⅱ、急剧下降阶段、稳定变形阶段。

2)在模具转角的剪切作用下,坯料头部变形出现翘曲现象,在最后的ECAP变形阶段,变形坯料的等效应变梯度明显减小,坯料整体变形均匀性得到显著提高,内部形成了一个大而均匀的主要变形区。

3)金属流动速度与坯料所处位置有关,挤压模口内部金属流动速度较外表面的大,且分布不均,坯料在转角处的速度呈层状分布,并且内转角处的速度值明显小于外转角处的速度值,但是整体上速度与主流方向是保持一致的。

[1]刘晓燕,赵西成,杨西荣,等.ECAP变形制备超细晶金属材料变形行为的研究进展[J].材料导报,2011,25(5):11—15.

LIU Xiao-yan,ZHAO Xi-cheng,YANG Xi-rong,et al.Progress in Research on Deformation Behavior of Ultrafinegrained Metallic Materials Processed by ECAP[J].Materials Review,2011,25(5):11—15.

[2]王玉梅,张会.等径角挤压工艺的研究进展[J].材料导报,2014(9):87—91.

WANG Yu-mei,ZHANG Hui.Research Progress of Equal Channel Angular Pressing[J].Materials Review,2014(9):87—91.

[3]陈娜.工业纯铝棒等径角挤压数值模拟与试验研究[D].南宁:广西大学,2013.

CHEN Na.Simulation and Experimental Study on Equal Channel Angular Pressing for Commercial Pure Aluminum Bar[D].Nanning:Guangxi University,2013.

[4]杨智强,史庆南,起华荣,等.6061铝合金等通道挤压工艺数值模拟[J].特种铸造及有色合金,2010,30(2):123—127.

YANG Zhi-qiang,SHI Qing-nan,QI Hua-rong,et al.Finite Element Analysis of 6061 Aluminum Alloy by Equal Channel Angular Pressing[J].Special Casting & Nonferrous Alloys,2010,30(2):123—127.

[5]CHEN E,DUCHÊNE L,HABRAKEN A M,et al.Multiscale Modeling of Back-stress Evolution in Equal-channel Angular Pressing:from One Pass to Multiple Passes[J].Journal Materials Science,2010,45(17):4696—4704.

[6]李建国,王莉,郭道强,等.多道次连续挤压3003铝合金的组织与性能[J]热加工工艺,2011(24):36—39.

LI Jian-guo,WANG Li,GUO Dao-qiang,et al.Microstructure and Properties of Multi-pass Continuous Extrusion 3003 Aluminum Alloy[J].Hot Working Technology,2011(24):36—39.

[7]王占学.塑性加工金属学[M].北京:冶金工业出版社,2010.

WANG Zhan-xue.Metal Plastic Processing[M].Beijing:Metallurgical Industry Press,2010.

[8]GOLOVIN I S.Grain-boundary Relaxation in Copper before and after Equal-channel Angular Pressing and Recrystallization[J].The Physics of Metals and Metallography,2010,110(4):405—413.

[9]王晓溪.纯铝粉末等径角挤扭工艺数值模拟及实验研究[D].合肥:合肥工业大学,2012.

WANG Xiao-xi.Numerical Simulation and Experimental Investigation on Pure Aluminum Powder Consolidate during E-qual Channel Angular pressing and Torsion[D].Hefei:Hefei University of Technology,2012.

[10]胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

HU Jian-jun,LI Xiao-ping.DEFORM-3D Plastic Forming CAE Application Tutorial[M]Beijing:Peking University Press,2011.

[11]谭险峰,余成龙,谢保华.基于Deform-3D不同背压等通道转角挤压的计算机仿真[J].热加工工艺,2014(21):145—148.

TAN Xian-feng,YU Cheng-long,XIE Bao-hua.Computer Simulation of ECAE with Different Back Pressures Based on Deform-3D[J].Hot Working Technology,2014(21):145—148.

[12]李凌风,巩子天纵,李萍.纯铝粉末等径角挤压固结模拟及实验研究[J].精密成形工程,2014,6(4):24—30.

LI Ling-feng,GONG Zi-tian-zong,LI Ping.Consolidation Simulation and Experimental Research of Pure Aluminum Powder Materials during Equal Channel Angular Pressing[J].Journal of Netshape Forming Engineering,2014,6(4):24—30.

[13]李元元,肖志瑜,刘允中,等.粉末短流程成形固结技术的研究及展望[J].中国材料进展,2011,30(7):1—9.

LI Yuan-yuan,XIAO Zhi-yu,LIU Yun-zhong,et al.Research on Powder Metallurgy Short Process Forming and Consolidation Technique and Its Prospect[J].Materials China,2011,30(7):1—9.

[14]刘百宣,王瑞,覃寿同,等.基于DeForm-3D冷缩径过渡锥面冷整形工艺研究[J].精密成形工程,2015,7(1):56—60.

LIU Bai-xuan,WANG Rui,QIN Shou-tong,et al.Cold Reshaping Process of Ironing Cone Based on DEFORM-3D[J].Journal of Netshape Forming Engineering,2015,7(1):56—60.

[15]JOO Soo-Hyun,YOON Seung-Chae,JEONG Ha-Guk,et al.Deformation Behavior of Consecutive Workpieces in Equal Channel Angular Pressing of Solid Dies[J].Journal of Materials Science,2012,47(22):7877—7882.