金属超声振动塑性成形技术研究现状及其发展趋势

2015-12-31仲崇凯管延锦姜良斌解振东

仲崇凯,管延锦,姜良斌,解振东

(山东大学材料液固结构演变与加工教育部重点实验室,济南 250061)

在传统的金属塑性成形过程中,如果利用一定的装置对模具或工件进行激振,不仅可以降低工件和模具之间的摩擦力及整体成形力,同时还能提高材料的变形能力或成形性能,得到更好的工件质量[1]。迄今为止,人们针对金属超声振动塑性成形的理论机制,以及超声振动在棒料拉丝、管材拉拔、板料成形、挤压成形、粉末成形、镦铆、冷锻、旋压、摆动辗压等塑性成形工艺中的应用进行了大量研究,其中振动拉丝和振动拔管等已经获得了实际的工程应用[2—3]。文中详细介绍金属超声振动塑性成形的研究现状,并展望未来的重点发展方向。

1 金属超声振动塑性成形的技术原理与主要特点

1.1 技术原理

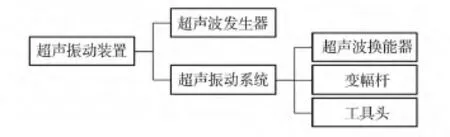

金属超声振动塑性成形是指对经典的塑性加工系统中的加工模具(或被加工材料)施以一定方向、频率和振幅的可控超声振动,从而利用超声能量辅助完成各种塑性成形加工的工艺过程。用于金属成形的超声施振装置一般由超声波发生器、换能器、变幅轩和工具头等基本部分构成[2—7],如图1所示。

图1 超声振动装置Fig.1 Ultrasonic-vibration device

超声波发生器的作用是将工频交流电转换为超声频电震荡信号,以供给工具头端面往复振动的能量。换能器的作用是将高频电震荡信号转换成机械振动。超声波变幅杆又称超声变速杆或超声聚能器,其作用是放大换能器所获得的超声振幅,以满足超声成形的需要[5]。

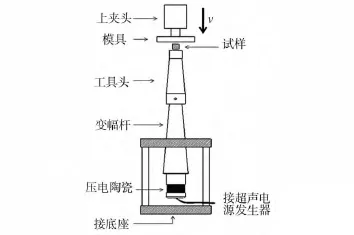

一般将由换能器、变幅杆以及加工工具等所组成的系统称为超声振动系统。图2给出了一种超声振动辅助压缩的实验装置示意图。

图2 超声振动辅助压缩试验装置示意图Fig.2 Equipment for ultrasonic-vibration assisted compression

1.2 主要特点

与常规塑性成形相比,超声振动塑性成形能够显著降低成形力,减少模具与工件间的摩擦,提高加工速度,减少中间处理环节[8],并能有效提高制品的表面质量和尺寸精度。由于超声振动塑性成形可提高材料的变形能力或成形性能,在高硬度、高强度及难变形材料的塑性加工方面具有独特优势,这可能成为一些特殊新材料的最有效加工途径[7]。人们针对金属超声振动塑性成形的理论机制,以及超声振动在棒料拉丝、管材拉拔、板料成形、挤压成形、粉末成形、镦铆、冷锻、旋压、摆动辗压等塑性成形工艺中的应用进行了大量研究,其中振动拉丝和振动拔管等已经获得了实际的工程应用。

2 超声振动塑性成形国内外研究现状

2.1 理论研究

1955 年 Blaha 和 Langenecker[9]在进行超声振动作用下的锌单晶拉伸实验时,观察到了材料的变形力突然减小的“软化现象”,这一现象被称为金属的超声塑性加工效应,也称为Blaha效应。Blaha效应的发现引起了人们极大的兴趣,众多学者就超声振动在塑性变形体中的传播及其对被加工材料行为的影响进行了研究。例如,Meleka和Harris[10]对纯锌进行拉伸试验时施加20×103Hz的超声振动,发现样品所能承受的变形量比普通拉伸时大100%以上,并且这种优异的抗断裂能力与预变形程度无关,而与振动的幅值成正比。Meleka认为采用振动所取得的效果与升温所取得的效果相同。迄今为止,对金属超声振动塑性成形理论机制的研究均是建立在所谓“体积效应(volume effect)”和“表面效应(surface effect)”2个概念的基础之上:金属塑性流动时振动对内部应力影响的体积效应;振动对被加工工件与模具间的外摩擦影响的表面效应。

在体积效应研究方面,Kempe[11]等人提出了位错可能吸收振动能量的3种机制,即:共振机制、松弛机制以及滞后作用。Atanasiu[12]对超声场中有关金属材料的参数变化给出了系统的定量计算式,并用刚粘塑性模型描述了强超声场成形工艺中的金属行为,认为材料的屈服强度是超声强度的指数函数。何勍等人[13]基于弹粘塑性本构关系,讨论了附加振动时单轴拉伸的应变及应力变化过程,给出了低中频振动塑性加工中体积效应的一个一维力学模型,发现振动拉伸的应力历程取决于应变历史和应变率的大小。何勍等人[14]根据叠加原理的基本思想,采用Kirchner等人对应变变化的基本假定,给出了体积效应机理的数学描述,并且指出体积效应机理的本质在于平均应力的减小。振动对于金属单轴拉伸过程的影响主要取决于频率、振幅及变形速度3个参量,宏观的作用结果表明当塑性变形的速度很缓慢时,平均应力降低的幅度仅取决于振幅的大小,而频率的改变对体积效应没有明显的影响。郑金鑫等人[15]指出超高频振动下材料的本构关系已发生重大变化,他研究了金属材料在超高频振动下的特殊行为,建立了材料在超高频振动下的本构方程,并着重指出在研究和分析材料在超高频作用下的性能时必须考虑到微结构间的影响。蔡改贫等人[16—17]采用Kirchner对应变时间历程的基本假设,针对振动拉伸建立了一维的粘弹塑性模型;根据所给定的振型参数和材料力学性能参数,结合特定的振动拉伸实例,分别得出金属在准静态拉伸和振动拉伸时的动态应力与时间、动态应力与应变和平均应力与应变率的变化趋势等,基于粘弹塑性本构关系分析了低频振动塑性成形的体积效应机理。Huang等人[18]以塑性泥模拟和实验研究了超声振动作用下的金属热镦粗成形过程,发现平均成形力降低,并解释为应力0叠加和界面摩擦的降低,实验中采用三维多普勒激光测振仪测量振动参数。Hung等人[19]实验研究了A6061-T6铝合金在超声振动镦粗过程中的成形载荷降低机制,在无摩擦条件下镦粗过程中超声振动能提高试样温度和软化试样表面,从而降低成形载荷。另一方面,金相分析和显微硬度试验揭示了在镦粗过程中位错存在能量吸收,也对成形载荷的降低有所贡献。G.Faraji[20]等人采用实验和有限元分析结合的方法,研究了管状通道角挤压成形中,轴向和径向的超声振动振幅对材料变形行为和挤压力的影响;实验结果表明施加超声振动后,有效应变的大小和应变分布的均匀性都得到提升,并且振幅越大,有效应变越大,应变分布越均匀;模拟结果表明,超声振动能降低挤压力,并且振幅越大,挤压力越低;另外,径向振动对应变和挤压力的影响要大于轴向振动。

在表面效应研究方面,Dawson等人[21]认为,将振动引入塑性加工后,在加工工件与工具之间由于振动而产生瞬间分离;摩擦力矢量反向,使得在振动周期的部分时间里摩擦力反而有利于变形加工;局部热效应的作用,使得局部粘焊现象减少,振动改善了加工润滑条件,表面成形质量将显著提高。Siegert和Ulmer[22]将超声效应与体积效应分离开,用滑动摩擦向量法(SFVE法,Sliding Friction Vector Effect)解释了超声波减少滑动摩擦力的现象。通过对模具施加平行于拉拔方向的超声振动(频率范围20 kHz~22 kHz),发现摩擦力降幅与超声振幅和拉拔速度相关,提出了超声振动条件下的摩擦模型,建立了摩擦力降幅与综合速度(取决于拉拔速度和振动速度)、接触压力、润滑剂黏度、材料和表面参数等的函数关系。蔡改贫等人[23—24]建立并求解了振动拉拔加工中的力学平衡微分方程,结合塑性变形应力应变假设,得到了方程的近似解以及非局部条件下振动拉拔摩擦力的解析表达式,对振动拉拔表面效应进行了理论探讨,研究发现表面效应的影响因素主要是频率、振幅和非局部影响系数。Bunget等人[25]设计了超声振动微挤压成形系统,实验研究了超声振动降低成形载荷(如图3所示)和提高工件表面质量(如图4所示)的效果,超声振动使模具/工件界面上产生高的瞬时相对速度,不易形成粘着摩擦,改善了润滑条件。同时,摩擦力的方向随模具/工件界面上的相对运动方向的不断改变而变化,这有利于材料的流动。

图3 超声振动对复合挤压成形载荷的影响(黄铜)Fig.3 Influence of the ultrasonic vibration on the forming cup extrusion test(Brass)

图4 正挤压有/无超声振动工件表面质量对比Fig.4 Comparison between the surfaces obtained with and without ultrasonic load for forward-backward oscillations for forward extrusion

虽然众多学者对体积效应和表面效应进行了多方面的研究,但基于精确实验并给出定量描述的模型至今还没有形成,许多学者在此方面的认识基本仍局限于20世纪70年代的描述。即对于体积效应的2种解释:其一是坯料内部微粒产生振动后活性增大、温度升高,出现与晶体位错有关的热致软化,坯料的动态变形阻力随之降低,它通常被看作是高振幅、高能量密度时能够降低材料流动应力的主要原因;其二是基于唯象力学的应力叠加原理,它被看作低振幅、低振动能量密度时降低材料流动应力的主要原因。此外,也有人认为,振动的扰力作用将使金属中的应力多向化,从而使在不同方位的滑移面均易产生滑移,同时在动静载荷联合作用下,晶体塑性变形的滑移和孪晶机制都能得到很好的发挥,均有利于提高材料的塑性[7]。对于表面效应的2种解释也基本维系20世纪70年代的2种考虑:一是摩擦因数减小,二是摩擦矢量的改变。在振动塑性加工时,坯料与工具的接触面由于振动而产生瞬间分离、摩擦力方向产生改变、局部热效应以及振动对润滑条件的改善,被认为是产生表面效应的几个主要原因,直接的表现就是成形过程的摩擦力得到降低。尽管体积效应最初是在超声振动下发现的,但有关研究表明低频振动下仍会产生体积效应和表面效应,产生这2个效应的振动频率范围通常在15 Hz至1.5×106Hz。

2.2 工程应用

近年来,由于资源与环境问题的日益突出,对铝合金、镁合金等轻合金材料及其塑性成形工艺的研究成为热点之一。其中,如何提高材料的塑性成形能力是扩大轻合金材料应用范围的关键,也是一个迫切需要解决的问题。金属超声振动塑性成形由于具有如前所述的特点,有望为轻合金材料的塑性成形加工开辟一条崭新的途径。在设备装置方面,不论是低频振动还是高频振动,都存在向大功率发展的问题,进一步发展高效率、大功率、廉价、简单、使用方便的换能器,将是一个很重要的研究课题[26]。

针对铝/镁合金等轻合金的超声振动塑性成形,国内外专家学者研究了在超声振动条件下的拉丝、拉拔、拉深、镦粗、挤压等塑性成形过程,充分证实了超声振动可以提高材料的成形性能,降低在各种塑性成形方式下的成形力,能够达到良好的成形效果。例如,Hung等人[27]建立了一套图5所示的高温超声振动镦粗装置,进行了高温下铝合金的超声振动镦粗试验,结果显示超声振动可以明显降低热压时的压制力,降低幅度随着温度增加而降低。另外,发现应变率对降低铝合金压制力的影响不大。Hung[28]等人采用A6061铝合金试样进行了超声振动圆环镦粗实验和有限元模拟,研究了镦粗过程中超声振动对摩擦的影响,结果表明超声振动不仅能效降低材料的流动应力,而且能使材料温度升高。Daud[29—30]对1050铝合金进行了超声振动下的拉伸和压缩实验,实验得到的应力应变关系并不满足简单的振荡应力叠加模型,表明仅仅通过应力叠加和表面效应来描述超声激励对金属成形过程的影响是不够的。袁江波[31]在以实际生产拉丝机为平台的拉丝实验中,考察了有无超声振动情况下拉拔力的变化,发现超声振动传递到模具上,引起了摩擦因数的降低和模具对丝的高速冲击作用,从而使拉拔力下降,而且改善了模具与拉丝线材之间的接触状况,减少了丝表面划痕、凹坑等缺陷,提高了表面加工质量。Yao[32]等人对纯铝(Al 1100)在高频振动下的微/中尺度成形及其高频振动的作用机制进行了研究,研究基于超声振动镦粗实验和有限元模拟分析,发现9.3 kHz的横向振动使试样上表面的表面粗糙度由1.5 μm降至0.9 μm,使冲头/试样间的摩擦因数由0.14降至0.07,成形力减小约50%。Rasoli[33]实验研究了轴向超声振动对6061铝合金管的旋压成形的影响,并且通过模态分析研究了成形系统的振动特性。实验发现低功率的轴向振动可提高铝管的内表面质量,而高功率的振动则有助于降低成形力。Wen等人[34]对AZ31镁合金板料深拉深(室温下)的过程施加频率1.5 kHz功率2 kW的超声振动,研究发现高频振动对AZ31镁合金板料的成形性能和失效方式、成形载荷等有显著影响,影响程度取决于施加的振动振幅,实验中振幅约为最大振幅的25%时,AZ31镁合金板料的成形能力达到最佳。Hung[35]等人结合试样尺寸和晶粒尺寸等因素,研究了超声振动对黄铜(C2600)微成形的影响,发现在微压缩实验中,随试样尺寸的减小或者晶粒尺寸的增大,流动应力都会减小。而超声振动辅助微压缩能显著降低流动应力,尤其是对于微型试样来说,且降低幅度受试样尺寸的影响比受晶粒尺寸的影响要大。

图5 高温超声振动镦粗装置Fig.5 Ultrasonic hot upsetting experiment set up

3 关于超声振动塑性成形研究的问题和思考

近年来,铝/镁合金等轻合金材料的超声振动塑性成形研究已引起塑性成形领域众多学者的关注,其研究取得了重要的进展,但尚存在以下问题。

1)目前的研究基本限于简单的实验研究,大多是针对铝/镁合金等轻合金材料的超声振动塑性成形,研究超声振动对铝/镁合金等轻合金材料的塑性成形工艺过程的成形力降低和成形质量的影响效果。而就振动参量对铝/镁合金材料的性能、失效形式和特点、微观组织,尤其是就超声振动对材料流动和变形规律的作用机制等,缺乏系统、深入、细致的研究。

2)尽管众多学者对金属超声振动塑性成形中的体积效应和表面效应进行了多方面的研究,但迄今为止基于精确实验并给出定量描述的模型还没有形成,人们尚未解决超声振动对金属塑性成形过程的影响与作用机制的物理本质等科学问题,理论研究相对滞后。自1955年F.Blaha和B.Langenecker发现体积效应至今,金属材料学已有了长足的发展,弹塑性动力学、冲击动力学等弹塑性波动理论与实验技术方面的研究成果不断涌现。因此,引入金属材料学、弹塑性动力学和冲击动力学、塑性成形理论等的最新成果,定量描述体积效应和表面效应的机理,揭示超声振动对体积效应和表面效应的本质影响,已经成为金属超声振动塑性成形领域急需解决的问题之一。

3)金属超声振动塑性成形是一种高速下的行为,采用传统实验方法难以对成形过程中的物理场量进行有效观测,数值模拟技术可以实现对振动塑性成形过程的实时定量研究,已经有许多研究者应用数值模拟技术分析振动塑性成形工艺过程,但整体上看,这些模拟研究所依据或建立的材料本构关系、理论模型等不够准确,还不能很好地反映体积效应和表面效应这2种振动效应。

在超声振动塑性成形研究中,应通过实验、理论建模和数值模拟相结合的方法,系统研究铝/镁合金超声振动塑性成形中的材料行为,揭示超声振动对铝/镁合金材料的性能、变形行为、失效形式、微观组织和位错等的作用机制和作用规律。引入非局部摩擦理论、塑性成形理论、冲击动力学和弹塑性动力学理论、金属材料学的位错动力学理论等的最新成果,定量描述体积效应和表面效应的机理,阐明超声振动对体积效应和表面效应的作用机制。这对于丰富和发展金属超声振动塑性成形理论,促进金属超声振动塑性成形技术的应用,具有重要的理论意义与工程应用价值。

4 结语

目前,超声振动塑性成形还存在着一些需要解决的问题,制约了该技术的进一步推广应用,但其能大幅度降低材料变形抗力、提高材料成形极限、改善产品表面质量、降低加工能耗等优点的意义是不言而喻的。随着人们对金属超声振动塑性成形的理论研究和工程应用的不断推进,该技术将具有非常广阔的应用前景。

[1]温彤,裴春雷,李昌坤.塑性成形过程的振动应用技术[J].热加工工艺,2009,38(1):114—117.

WEN Tong,PEI Chun-lei,LI Chang-kun.Application of Vibration in Plastic Forming Processes[J].Hot Working Technology,2009,38(1):114—117.

[2]张士宏.金属材料的超声塑性加工[J].金属成形工艺,1994,12(3):102—106.

ZHANG Shi-hong.The Ultrasonic Metal Plastic Working[J].Metal Forming Technology,1994,12(3):102—106.

[3]韩清凯,郝建山,闻邦椿.金属材料加工中的振动利用问题[J].中国机械工程,2001,12(5):115—118.

HAN qing-kai,HAO Jian-shan,WEN Bang-chun.The Problems on Utilization of Vibration in Metal Deformation Processes[J].China Mechanical Engineering,2001,12(5):115—118.

[4]ABDUL A S,LUCAS M.The Effect of Ultrasonic Excitation in Metal Forming Tests[J].Applied Mechanics and Materials,2010,24-25:311—316.

[5]赵君文,吴树森,毛有武,等.功率超声振动在金属材料成形中的研究及应用[J].材料导报,2008(S1):189—193.

ZHAO Jun-wen,WU Shu-sen,MAO You-wu,et al.Investigation and Application of Power Ultrasonic Vibration in Metallic Materials Forming[J].Materials Review,2008(S1):189—193.

[6]何勍,闻邦椿.振动塑性加工的进展及若干问题[J].辽宁工学院学报,1999,19(4):5—9.

HE Qiong,WEN Bang-chun.Developments and Some Problems in Metal Plastic Deformation Processes with Vibration[J].Journal of Liaoning Institute of Technology,1999,19(4):5—9.

[7]温彤,陈霞.振动塑性加工及其在轻合金成形中的应用[J].模具技术,2009(1):46—49.WEN Tong,CHEN Xia.Vibratory Plastic Forming Process and Its Application in Light Alloy Forming[J].Die and Mould Technology,2009(1):46—49.

[8]李国英,刘继成.超声振动在金属塑性加工的应用[J].东北林业大学学报,1989(4):114—118.

LI Guo-ying,LIU Ji-cheng.Application of Ultrasonic Vibration in Metal Plasticity Working Process[J].Journal of Northeast Forestry University,1989(4):114—118.

[9]BLAHA F,LANGENECKER B.Elongation of Zinc Monocrystals under Ultrasonic Action[J].Die NaturWissenschafen,1955,42(20):556.

[10]马道章.超声波在金属塑性加工上的应用[J].上海有色金属,1980(3):31—40.

[11]KEMPE W,KRONER E.Dislocation Damping of Aluminum Single Crystals at Room Temperature[J].Zeit Schrift Fur Metallkunde,1966,SU-13(1):1—8.

[12]ATANASIU N.Metal Forming in the Ultrasonic Field:Advanced Technology of Plasticity[C].Proceedings of 2th International Conference on Technology of Plasticity,1984:799—804.

[13]何勍,闻邦椿.金属振动塑性加工中体积效应的机理分析[J].金属成形工艺,1998,16(6):35—36.

HE Qiong,WEN Bang-chun.Mechanism on Volume Effect in Metals Plastic Processes with Vibration[J].Metal Forming Technology,1998,16(6):35—36.

[14]何勍,闻邦椿.振动拉伸的弹粘塑性模型[J].机械科学与技术,2000,19(3):345—346.

HE Qiong,WEN Bang-chun.A Elastic-Visc Plastic Model for the Tension under Oscillatory Loading[J].Mechanical Science and Technology,2000,19(3):345—346.

[15]郑金鑫,胡浩,程靳.超高频振动下材料本构关系探析[J]. 哈尔滨工业大学学报,1997,29(1):6—9.

ZHENG Jin-xin,HU Hao,CHENG Jin.The Development of Constitutive Equations of Solid Materials Under the Action of Super Frequency Vibration[J].Journal of Harbin Institute of Technology,1997,29(1):6—9.

[16]蔡改贫,刘峥,张晖.低频脉冲振动条件下金属成形的体积效应分析[J].锻压技术,2008,33(5):155—159.

CAI Gai-pin,LIU Zheng,ZHANG Hui.Volume Effect A-nalysis of Metal Deformation with Low-frequency Pulse Vibration[J].Forming & Stamping Technology,2008,33(5):155—159.

[17]蔡改贫,姜志宏,翁海珊.低频振动塑性成形粘弹塑性模型的体积效应分析[J].机械强度,2007,29(2):346—350.

CAI Gai-pin,JIANG Zhi-hong,WENG Hai-shan.Volume Effect Analysis of Visco-Elasticity Plasticity Models for Plastic Deformation with Low-frequency Vibration[J].Journal of Mechanical Strength,2007,29(2):346—350.

[18]HUANG Z,LUCAS M,ADAMS M J.Influence of Ultrasonics on Upsetting of a Model Paste[M].2002:43—48.

[19]HUNG J,LIN C.Investigations on the Material Property Changes of Ultrasonic-vibration Assisted Aluminum Alloy Upsetting[J].Materials & Design,2013,45(10):412—420.

[20]FARAJI G,EBRAHIMI M,BUSHROA A R.Ultrasonic Assisted Tubular Channel Angular Pressing ProcesS[J].Materials Science and Engineering:A,2014,599:10—15.

[21]DAWSON G R,WINSPER C E,SANSOME D H.Application of High and Low Frequency Oscillations to the Plastic Deformation of Metals-2[J].Metal Form,1970,37(9):254—261.

[22]SIEGERT K,ULMER J.Influencing the Friction in Metal Forming Processes by Superimposing Ultrasonic Waves[J].CIRP Annals-Manufacturing Technology,2001,50(1):195—200.

[23]蔡改贫,张晖,刘峥.金属脉冲振动拉拔成形——维表面效应机理分析[J].锻压技术,2009,34(1):130—134.

CAI Gai-pin,ZHANG Hui,LIU Zheng.One Dimension Surface Effect Mechanism Analysis for Metal Drawing Deformation with Pulse Vibration[J].Forming & Stamping Technology,2009,34(1):130—134.

[24]蔡改贫,翁海珊,姜志宏,等.振动拉拔的非局部摩擦问题的近似求解及表面效应初探[J].机械工程学报,2006,42(8):190—194.

CAI Gai-pin,WENG Hai-shan,JIANG Zhi-hong,et al.Non-local Friction Surface Effect and Approximate Solution of Drawing Deformation with Vibration[J].Chinese Journal of Mechanical Engineering,2006,42(8):190—194.

[25]BUNGET C,NGAILE G.Influence of Ultrasonic Vibration on Micro-extrusion[J].Ultrasonics,2011,51(5):606—616.

[26]王国栋.超声振动压力加工的现状与展望[J].热加工工艺,1980,9(4):8—17.

[27]HUNG J,HUNG C.The Influence of Ultrasonic-vibration on Hot Upsetting of Aluminum Alloy[J].Ultrasonics,2005,43(8):692—698.

[28]HUNG J,TSAI Y,HUNG C.Frictional Effect of Ultrasonic-vibration on Upsetting[J].Ultrasonics,2007,46(3):277—284.

[29]DAUD Y,LUCAS M,HUANG Z.Modelling the Effects of Superimposed Ultrasonic Vibrations on Tension and Compression Tests of Aluminium[J].Journal of Materials Processing Technology,2007,186(1-3):179—190.

[30]DAUD Y,LUCAS M,HUANG Z.Superimposed Ultrasonic Oscillations in Compression Tests of Aluminium[J].Ultrasonics,2006,44(S1):511—515.

[31]袁江波.超声振动拉丝机理及实际应用实验研究[D].哈尔滨:哈尔滨工业大学,2007.

YUAN Jiang-bo.Study on Theroy and Experiment of Wire Drawing with Ultrasonic for Practical Application[D].Harbin:Harbin Institute of Technology,2007.

[32]YAO Z,KIM G,FAIDLEY L,et al.Effects of Superimposed High-frequency Vibration on Deformation of Aluminum in Micro/meso-scale Upsetting[J].Journal of Materials Processing Technology,2012,212(3):640—646.

[33]RASOLI M A,ABDULLAH A,FARZIN M,et al.Influence of Ultrasonic Vibrations on Tube Spinning Process[J].Journal of Materials Processing Technology,2012,212(6):1443—1452.

[34]WEN Tong,GAO Rui,CHEN Xia.Influence of High Frequency Vibration on Deep Drawing Process of AZ31 Sheet at Room Temperature[J].Journal of Shanghai Jiaotong University(Science),2012(4):456—460.

[35]HUNG J,TSAI Y.Investigation of the Effects of Ultrasonic Vibration-assisted Micro-upsetting on Brass[J].Materials Science and Engineering:A,2013,580:125—132.