浓缩果汁的高效节能低温热泵并流多效蒸发系统

2015-12-30冯小璐,阮奇,周守泉等

浓缩果汁的高效节能低温热泵并流多效蒸发系统

冯小璐,阮奇,周守泉,陈文溪,郑欣瑜

(福州大学石油化工学院,福建福州350108)

摘要:为了大幅减少果汁蒸发工艺的能耗,创新设计了一种结合蒸汽喷射式热泵技术和引出额外蒸汽预热果汁两种节能措施的果汁低温热泵并流多效蒸发系统,建立了用矩阵方程描述的该系统的数学模型,研究了求解该模型的算法即迭代法结合矩阵法。浓缩橙汁的低温热泵并流3效蒸发系统的模拟结果表明,将橙汁预热至70℃,热泵的喷射系数设置为0.7、抽汽位置设置在第2效时节省的生蒸汽消耗量高达46%左右。采用上述两种节能措施的低温热泵并流多效蒸发系统在最佳的热泵喷射系数和抽汽位置的条件下是高效节能的,特别适用于果汁等热敏性溶液的蒸发。

关键词:果汁;多效蒸发;热泵;节能;数学模型

中图分类号:TQ051.5;TS255.44

文献标识码:A

文章编号:1002-6339 (2015) 05-0436-07

Abstract:In order to greatly reduce the energy consumption of evaporation in the fruit juice processing, a concurrent multi-effect evaporation system for fruit juice concentration with two kinds of energy-saving measures (such as steam jet heat pump technology and extra vapor elicitation to preheat the fruit juice) is innovatively designed. Meanwhile, the mathematical model of the system is established, which is described as the form of matrix equation. And then, the algorithm is researched for solving the model, that is iteration method combining with matrix method. The simulation results of heat pump triple effect concurrent evaporation system for concentrating orange juice show that the steam consumption can save up to 46% when the injection coefficient is 0.7, pumping position set in the second effect and preheating the orange juice to 70℃.Under the condition of an optimal injection coefficient and pumping position of the steam jet heat pump, the low temperature heat pump concurrent multi-effect evaporation system with above two energy conservation measures is of high efficiency and energy saving, especially suitable for fruit juice and other heat-sensitive solution evaporation.

收稿日期2015-04-13修订稿日期2015-05-06

基金项目:国家基础科学人才培养基金资助项目(J1103303),国家大学生创新创业训练计划项目(201310386024)

作者简介:冯小璐(1992~),女,本科生,研究方向为化工过程模拟与优化、传质与分离。

The Heat Pump Concurrent Multi-effect Evaporation System of Low Temperature and High-efficiency Energy Saving for Concentrating Fruit Juice

FENG Xiao-lu,RUAN Qi,ZHOU Shou-quan,CHEN Wen-xi,ZHENG Xin-yu

(School of Chemical Engineering,Fuzhou University,Fuzhou,350108,China)

Key words:fruit juice;multi-effect evaporation;heat pump;energy-saving;mathematical model

0引言

多效蒸发是浓缩果汁、蔬菜汁和牛奶等热敏性溶液(通常是水溶液)最常用的重要单元操作[1-2]。因蒸发过程需消耗大量的加热蒸汽(生蒸汽)来除去溶液中大部分的水分,故节能是蒸发操作要解决的重要问题。在满足蒸发所需的传热温差条件下,尽可能增加效数以充分利用二次蒸汽的汽化潜热是节能的主要措施之一,但由于果汁属于热敏性物料,希望在低温低压下蒸发以尽量保持其营养成分和天然风味,故对第一效果汁的蒸发温度不能太高,这从技术上制约了效数的增加,通常2效或3效常见[3],要进一步节能须另寻途径。利用二次蒸汽汽化潜热的蒸发节能措施除多效蒸发外,还有引出额外蒸汽预热原料液[4-6]、蒸汽喷射式热泵技术[3,7-8]和机械压缩式热泵技术[9]等。就果汁在低温低压下的蒸发而言,二次蒸汽的比容(m3/kg)大,采用蒸汽喷射式热泵技术压缩二次蒸汽比机械压缩式热泵技术更为经济[3]。笔者在文献[10]中报道了果汁低温热泵逆流多效蒸发系统的数学模型和模拟结果,表明蒸汽喷射式热泵技术的节能效果显著。本文将建立同时采用蒸汽喷射式热泵技术和引出额外蒸汽预热果汁两种节能措施的果汁低温热泵并流多效蒸发系统的数学模型,研究模型的求解方法,模拟并分析上述两种节能措施对果汁并流多效蒸发过程的影响,这对深入了解果汁并流多效蒸发过程的规律、提高其设计与操作水平、大幅降低其能耗具有重要的意义。

1数学模型

1.1 工艺流程

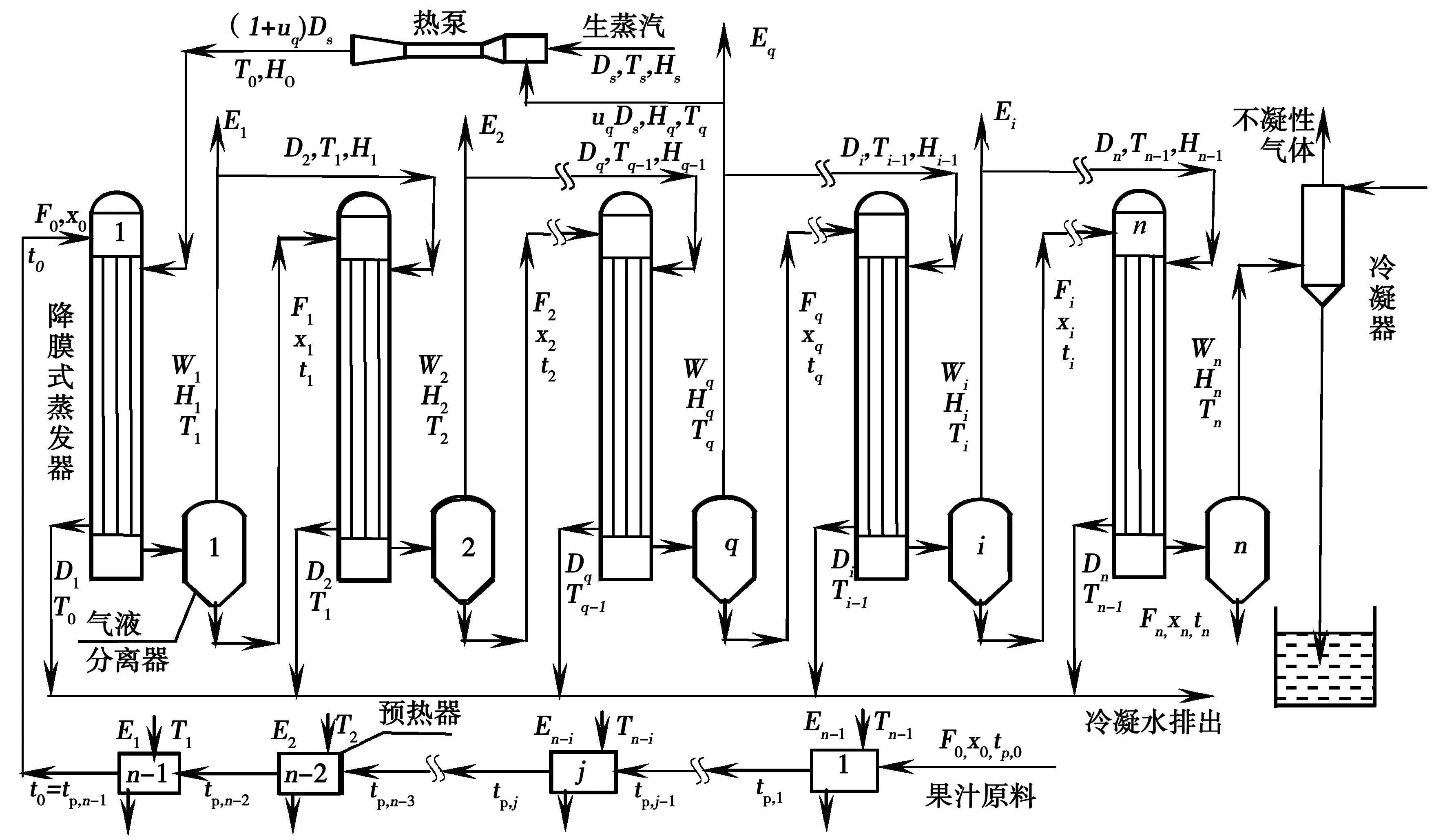

图1为包含蒸汽喷射式热泵技术和引出额外蒸汽预热果汁两种节能措施的果汁并流多效蒸发系统的工艺流程示意图。图1中的蒸发器共有n效,任意效用i表示,则i=1,2,…,n。q代表热泵的抽汽位置(热泵可在除第n效以外的任意第i效抽汽)。来自锅炉温度为Ts的高压生蒸汽进入蒸汽喷射热泵混合来自第q效低压的部分二次蒸汽,两者混合后温度为T0的混合蒸汽进入第1效蒸发器作为加热蒸汽。果汁原料经多级预热器预热后,由图1中的第n-1级预热器离开后进入第1效蒸发器进行蒸发,离开第1效蒸发器的浓缩果汁和二次蒸汽的混合物进入第1效汽液分离器进行分离,分离后的果汁进入第2效蒸发器继续蒸发,分离后的二次蒸汽则进入第2效蒸发器作为加热蒸汽,以此类推直至末效(第n效),离开末效汽液分离器的果汁浓度达到规定的要求作为产品,离开末效汽液分离器的二次蒸汽则全部进入冷凝器冷凝后排出。因多效蒸发越往后效,二次蒸汽的温度越低,且第n效二次蒸汽不引出而全部进入冷凝器冷凝除去,从第n-1效引出的额外蒸汽流量En-1作为温度最低的第1 级果汁预热器的加热蒸汽,以此类推可设n-1级预热器,任意级预热器用j表示。相应的预热器序号为1,2,…,j,…,n-1。

图1 果汁热泵并流多效蒸发系统流程示意图

1.2 系统物料衡算

假设果汁蒸发浓缩时溶质不挥发、不析出,对图1所示的任意第i效蒸发器中果汁的溶质进行衡算,有

F0x0=Fixi=(F0-W1-…-Wi)xi

(1)

式中F0——原料液的流量/kg·s-1;

x0——果汁初始浓度,质量分数;

Fi——离开第i效蒸发器的果汁流量/kg·s-1;

xi——离开第i效蒸发器的果汁浓度,质量分数;

Wi——第i效蒸发水分量/kg·s-1。

系统总蒸发水分量W为各效水分蒸发量之和,即

(2)

式中xn——离开第n效蒸发器的果汁(完成液)浓度,质量分数。

1.3 系统热量衡算

假定各效加热蒸汽的冷凝水在相应的饱和温度下排出,暂不考虑热损失和浓缩热,将二次蒸汽近似视为饱和蒸汽[11],对图1所示的任意第i效(i=1,2,…,n)蒸发器进行热量衡算,有

DiHi-1+Fi-1ci-1ti-1=WiHi+Ficiti+Dic*Ti-1

(3)

式中Di——第i效加热蒸汽流量/kg·s-1;

Hi—第i效二次饱和蒸汽的焓/J·kg-1;

ci——第i效果汁的比热容/J·kg-1·℃-1;

ti——第i效果汁的沸点/℃;

c*——水的比热容/J·kg-1·℃-1;

Ti-1——第i-1效二次饱和蒸汽温度/℃。

利用Fi=F0-W1-W2-…Wi的关系式,用热利用系数ηi表示热损失和浓缩热的影响,推导并整理式(3)得

Wi={αiDi+[F0-(W1+…+Wi-1)]βi}ηi

(4)

式中αi——任意第i效的蒸发系数,定义为αi=(Hi-1-c*Ti-1)/(Hi-citi);

βi——任意第i效的自蒸发系数,定义为βi=(ci-1ti-1-citi)/(Hi-citi);

ηi——任意第i效的热利用系数,对于一般的果汁蒸发,可取ηi=0.98[5]。

需强调的是为使果汁蒸发的热量衡算更准确,在推导得到式(4)时已摒弃将溶液的比热容视为是水和溶质的比热容的线性加和关系[5-6]的近似方法,而将果汁的比热容ci视为是果汁的浓度和温度的函数[12],即

ci=axi+bti+d

(5)

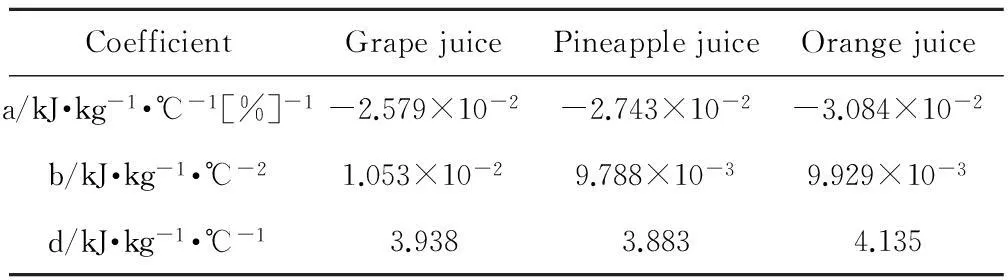

式中a、b、d均为参数,对不同的果汁它们的值也不同,如表1所示[12]

表1果汁的a、b、d参数值

CoefficientGrapejuicePineapplejuiceOrangejuicea/kJ·kg-1·℃-1[%]-1-2.579×10-2-2.743×10-2-3.084×10-2b/kJ·kg-1·℃-21.053×10-29.788×10-39.929×10-3d/kJ·kg-1·℃-13.9383.8834.135

如图1所示,只设一台蒸汽喷射式热泵且热泵的抽汽位置q满足1≤q≤n-1,除第n效以外,各效均采用引出额外蒸汽预热果汁,则Di的计算式为

(6)

式中Ds——进入蒸汽喷射热泵的生蒸汽流量/kg·s-1;

uq——蒸汽喷射热泵对第q效二次蒸汽的喷射系数/kg二次蒸汽·kg-1生蒸汽;

Ei-1——第i-1效引出的额外蒸汽流量/kg·s-1。

当i=1时即第1效的加热蒸汽流量D1=Ds(1+uq)为混合汽(生蒸汽和被抽吸的二次蒸汽混合)的流量;当i-1=q时,ui-1=uq;当i-1≠q时,ui-1=0;当系统不采用热泵技术时,ui-1=uq=0,D1=Ds。

1.4 热泵喷射系数的计算

喷射系数uq不仅是蒸汽喷射式热泵的重要技术指标和设计依据,也是影响热泵多效蒸发过程的重要参数。可采用文献[13]导出的公式计算,即

uq=φ1φ2φ3ξ[1+(Hs-H0)/(H0-Hq)]1/2-1

(7)

式中Hs——生蒸汽的焓值/J·kg-1;

H0——混合蒸汽的焓值/J·kg-1;

Hq——第q效蒸发器二次蒸汽的焓值/J·kg-1;

φ1——工作喷嘴的速度系数,取0.95;

φ2——混合室的速度系数,取0.975;

φ3——扩散室的速度系数,取0.9;

ξ——修正系数,计算时其值可取1.1。

1.5 传热面积的计算

1.5.1 各效蒸发器传热面积的计算

蒸发器为恒温差传热过程,各效蒸发器的传热面积Ai按下式[5]计算

Ai=Qi/(KiΔti)=Diri/(KiΔti)

(8)

式中Qi——第i效传热速率/W·s-1;

Ki——第i效蒸发器的传热系数/W·m-2·℃-1;

Δti——第i效的有效传热温度差/℃;

ri——第i效加热蒸汽的汽化潜热/℃。

在迭代计算各效传热面积Ai时要按等面积原则[5]将系统总有效传热温度差Δtc分配给各效即确定各效的有效传热温度差Δti,得

(9)

Δ″i——第i效液柱静压头引起的温度差损失/℃,由于采用降膜蒸发器,其值取为0[15];

Δ‴i——第i效蒸汽在效间流动造成的温度差损失/℃,可取Δ‴i=1℃[5]。

1.5.2 各级预热器面积的计算

预热器为变温差传热过程,由于第j级预热器的热量是由引出的额外蒸汽提供,联合其传热速率方程式和热量衡算式[6],可得预热器的传热面积

Ap,j计算式为

Ap,j=F0c0ln[(Tp,n-j-tp,j-1)/(Tp,n-j-tp,j)]/Kp,j

(10)

式中c0——果汁原料的比热容/J·kg-1·℃-1;

Tp,j——第j级预热器加热蒸汽温度/℃;

tp,j——第j级预热器出口溶液的温度/℃;

Kp,j——第j级预热器的传热系数/W·m-2·℃-1。

上述模型中许多参数涉及到饱和水蒸气的焓Hi和汽化潜热ri,Hi和ri均与饱和水蒸气的温度Ti有关,为了编程计算方便,采用文献[5]的回归式计算Hi和ri。

2模型求解

本文建立的模型中众多计算式实质上是一个复杂的非线性方程组,求解较困难。迭代法结合矩阵法[5]是求解复杂多效蒸发系统数学模型的高效算法,故决定采用该法求解本文的数学模型,为此须将模型中的非线性方程组写成矩阵方程的形式。

2.1 系统物料衡算和热量衡算方程组的矩阵形式

将式(6)代入式(4)可得各效蒸发水分量Wi的计算式n个,由式(2)可得总蒸发水分量W计算式1个,待求的未知量有n+1个(Ds,W1,W2,…,Wn)。将上述各式写成矩阵方程,其具体结构为

(11)

其中

2.2 矩阵方程的通用性

矩阵方程式(11)是描述包含热泵技术和引出额外蒸汽预热果汁两种节能措施的n效并流蒸发系统的数学模型,易简化为其它多种并流蒸发模型。若系统不设置热泵时,只要令分块矩阵A1中的u1,u2,…,uq,uq-1,uq+1,…,un-1=0,该矩阵方程简化为没有热泵技术,有引出额外蒸汽预热果汁的节能措施的并流多效蒸发模型;若热泵在任意第q(q=1,2,…n-1)效抽汽时,分块矩阵A1中的uq≠0,而令u1,u2,…,uq-1,uq+1,…,un-1=0,即可实现热泵在除第n效以外的任意效抽汽的功能;若将分块矩阵C1中的引出额外蒸汽量Ei(i=1,2,…n-1)设置为0,则该矩阵方程简化为没有引出额外蒸汽预热果汁、有热泵技术的并流多效蒸发模型。另外,矩阵方程式(11)中的αi和βi均与溶液的比热容ci有关,对其它热敏性溶液,只要其比热容ci可表达为式(5)的形式,则矩阵方程式(11)均可用。上述情况充分说明该矩阵方程具有结构清晰、意义明确、易于编程求解和通用性强等特点。

2.3 迭代法结合矩阵法

采用收敛速度快、收敛稳定性好的迭代法结合矩阵法[5]并结合本文所建模型的特点进行求解。实现算法的程序框图见图2。

图2 迭代法结合矩阵法程序框图

3算例及讨论

拟设计一个低温热泵三效并流蒸发系统,用于将初始浓度x0为0.1(质量分数,下同)的新鲜橙汁蒸发到浓度x3为0.35的浓缩液。已知:果汁处理量F0=3.7 kg/s,年操作时间θ=7200 h/a,新鲜橙汁的温度是26.7℃,冷凝器中的二次蒸汽饱和温度为48℃,生蒸汽温度为151.8℃,各效蒸发器的传热系数K1、K2和K3分别为2150 W/(m2·℃)、1700 W/(m2·℃)和1280 W/(m2·℃),各级预热器的传热系数Kp,1和Kp,2均为1000 W/(m2·℃)。为减少橙汁蒸发时的营养成份流失,第一效果汁的蒸发沸点t1应不高于80℃,故无热泵技术时是将温度为151.8℃的高压生蒸汽通过节流阀减压到90℃后作为第1效的加热蒸汽,这会产生能量的无效贬值,造成热能的浪费[15]。有热泵技术时将温度为151.8℃的生蒸汽与被抽吸的低温二次蒸汽混合后的温度控制不超过90℃,以保证t1<80℃。各效蒸发器、各级预热器均采用传热面积相等的原则设计。

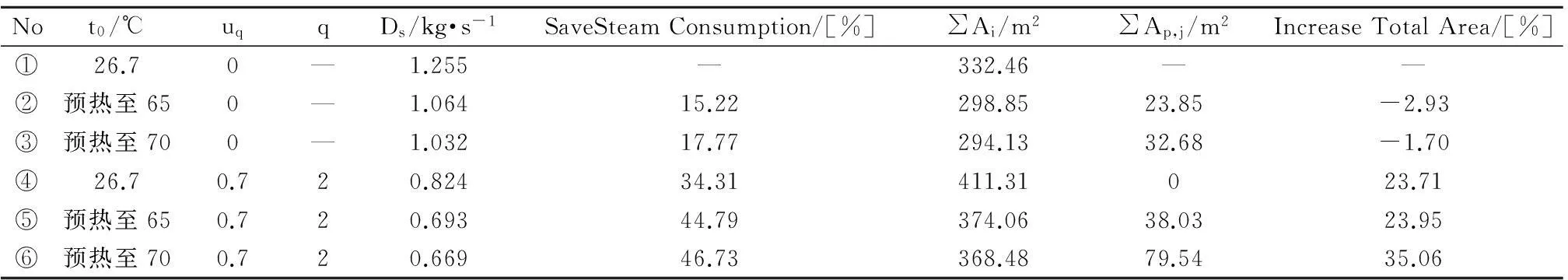

浓缩果汁的低温热泵并流多效蒸发系统的通用数学模型及其求解算法已用Visual Basic 6.0语言开发成通用设计软件,分别将各种设计情况的设计条件输入并运行软件,设计结果如表2、图3和图4所示。

表2算例模拟计算结果

Not0/℃uqqDs/kg·s-1SaveSteamConsumption/[%]∑Ai/m2∑Ap,j/m2IncreaseTotalArea/[%]①26.70—1.255—332.46——②预热至650—1.06415.22298.8523.85-2.93③预热至700—1.03217.77294.1332.68-1.70④26.70.720.82434.31411.31023.71⑤预热至650.720.69344.79374.0638.0323.95⑥预热至700.720.66946.73368.4879.5435.06

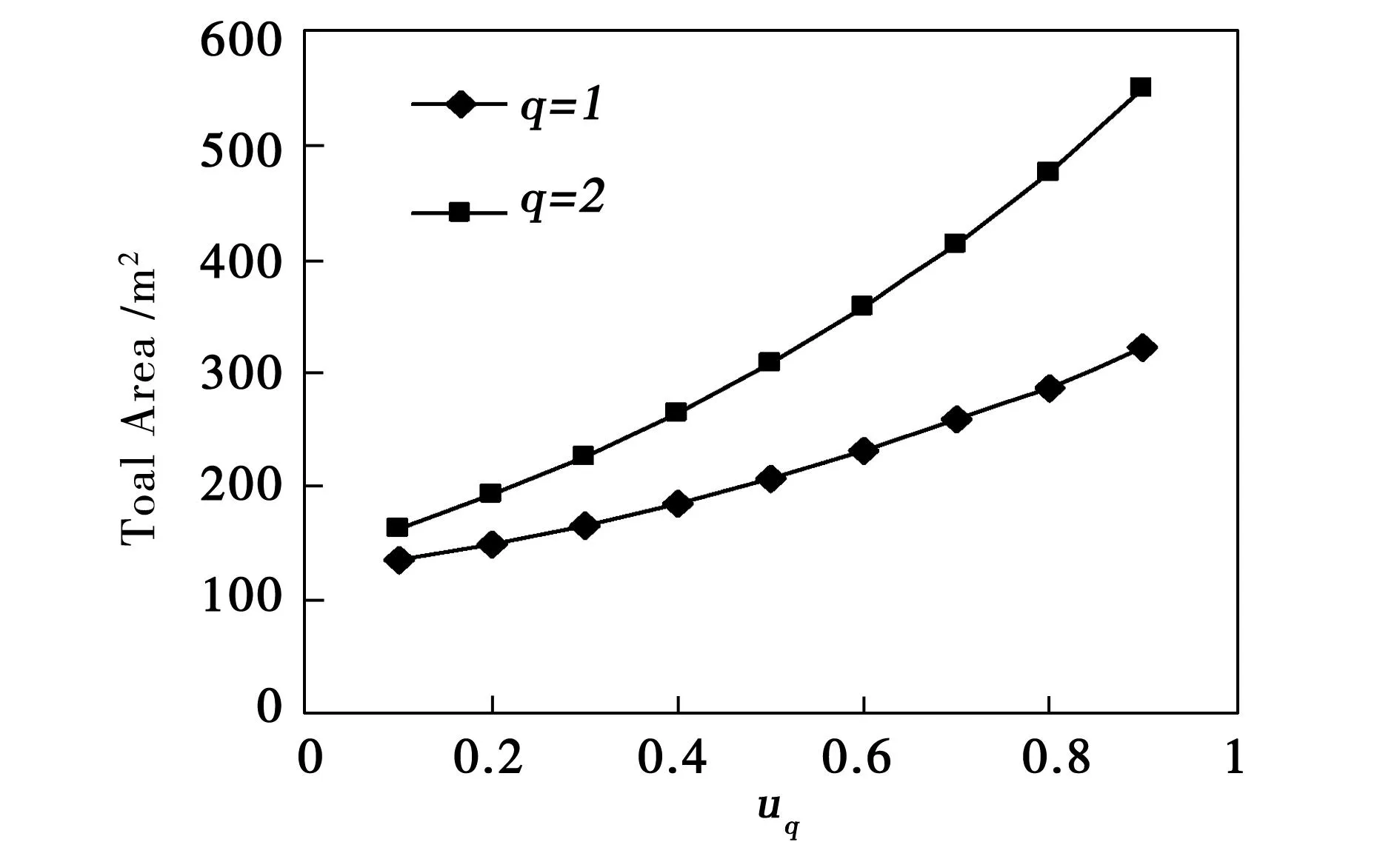

图3 生蒸汽耗量D s随喷射系数u q的变化

图4 总传热面积ΣA i+ΣAx p,j随喷射系数u q的变化

表2中ΣAi是3效蒸发器的传热面积之和,ΣAp,j是2级预热器的传热面积之和。其中①为无节能措施;②和③均为采用引出额外蒸汽预热橙汁、③的预热温度高于②;④为单独采用热泵技术的设计结果;表2中的⑤、⑥和图3、图4中的数据均为同时采用热泵技术、引出额外蒸汽预热橙汁(⑥的预热温度高于⑤,图3、图4中的预热温度与⑤相同)两种节能措施,且满足第1效橙汁沸点t1<80℃和各效蒸发器的有效传热温度差Δti≥5℃[14]两个约束条件的设计结果。对这些设计结果讨论分析如下:

(1)表2中②或③与①的设计结果相比,不仅生蒸汽消耗量分别节省了15.22%与17.77%,而且蒸发系统的总传热面积还略有减少,说明引出额外蒸汽预热橙汁的节能效果较显著,且橙汁的预热温度越高节能效果越好。一方面预热温度t0越高,引出的额外蒸汽量就越多,利用的二次蒸汽的汽化潜热也越多(即越节能),但t0受最后一级预热器的加热蒸汽即由第一效引出的二次蒸汽温度T1的制约不可能太高,t0 (2)表2中④和①的设计结果相比,生蒸汽量节省了34.31%,说明蒸汽喷射式热泵技术的节能效果显著,但蒸发器的传热面积却增加了23.71%。这些现象可解释为蒸汽喷射式热泵技术充分利用了二次蒸汽的汽化潜热,使生蒸汽消耗量大幅减少,但同时使混合汽的温度T0降低,造成蒸发系统总有效传热温差Δtc和各效蒸发器有效传热温差Δti均减小、而总传热面积ΣAi增大。根据文献[16]的观点,对于蒸发器材质为不锈钢或碳钢的多效蒸发系统,生蒸汽费用占年总费用的88%~96%,其余小部分费用为设备投资折旧费用(主要取决于蒸发器的传热面积)。故采用热泵技术后因生蒸汽消耗量节省带来的经济效益远大于因传热面积增加而增加的费用。 (3)表2中④与②或③的设计结果相比,说明采用蒸汽喷射式热泵技术比引出额外蒸汽预热橙汁的节能效果更好。这现象可解释为利用的二次蒸汽的汽化潜热和节省的生蒸汽消耗量均是前者比后者多。 (4)表2中⑤或⑥与②或③或④的设计结果相比,说明同时采用蒸汽喷射式热泵技术和引出额外蒸汽预热橙汁两种节能措施比只采用其中一种节能措施的节能效果好。且在第2效抽汽,喷射系数为0.7,预热温度达70℃的第⑥种设计结果是最好的,生蒸汽消耗量节省高达46.73%,但总传热面积亦增加35.06%,所节省的年总费用也是最多的。 (5)在满足t1<80℃和Δti≥5℃两个约束条件下,由图3与图4可看出:当热泵的抽汽位置q相同时,喷射系数uq越大,被抽吸的低温二次蒸汽的量就越多,所需的生蒸汽耗量Ds就越小,但混合汽的温度T0也越低,总有效传热温度差Δtc和各效有效传热温度差Δti均越小,总传热面积则越大,反之亦然;当热泵的喷射系数uq相同时,q越大即抽汽位置越往后,所抽的二次蒸汽的汽化潜热已在前面的效数得到更多次的利用,则所需的生蒸汽耗量Ds就越小,但T0、Δtc和Δti均越小,总传热面积则越大,反之亦然。另外,热泵的喷射系数uq和抽汽位置q都不能过大,过大时会导致T0、Δtc和Δti均下降过多,使得Δti不满足约束条件。综上可知,在满足t1和Δti的约束条件下,热泵存在最佳的喷射系数uq和最佳的抽汽位置q,使得生蒸汽费用(由生蒸汽消耗量决定)与设备投资折旧费用(主要由传热面积决定)之和最少,这是热泵多效蒸发最优化问题,有待今后继续深入研究。 4结论 (1)同时包含蒸汽喷射式热泵技术和引出额外蒸汽预热果汁两种节能措施的果汁低温热泵并流多效蒸发系统的数学模型具有通用性。模型以矩阵方程的形式表达,可实现热泵在任意效抽汽的功能,可简化为只有其中一种节能措施或没有节能措施的并流多效蒸发模型,还可推广用于其它热敏性溶液的蒸发浓缩。 (2)果汁低温热泵并流多效蒸发系统具有高效节能性。蒸汽喷射式热泵技术和引出额外蒸汽预热果汁两种节能措施均有明显的节能效果,且前者的节能效果好于后者。在满足第1效果汁蒸发沸点和各效蒸发器有效传热温差的约束条件下,热泵的喷射系数和抽汽位置存在最佳值。同时采用上述两种节能措施,且使果汁的预热温度尽可能高、使热泵的喷射系数和抽汽位置均接近最佳值时该蒸发系统的节能效果最好。 (3)迭代法结合矩阵法是求解果汁低温热泵并流多效蒸发系统数学模型的高效算法。用该算法模拟求解浓缩橙汁的低温三效并流蒸发系统的结果表明:当热泵的喷射系数为0.7、抽汽位置在第2效,引出额外蒸汽将糖汁预热至70℃时系统是高效节能的,节省的生蒸汽消耗量高达46%左右,其带来的经济效益远远大于因传热面积增加35%左右而增加的设备投资折旧费用,这在能源日益紧张的今天意义尤为重要。 参考文献 [1]Miranda V,Simpson R.Modelling and simulation of an industrial multiple effect evaporator: tomato concentrate[J].Journal of Food Engineering.2005,66(2):203-210. [2]苏米亚.几种牛奶浓缩工艺的比较[J].食品工业,2012(11):57-59. [3]杨同舟.食品工程原理[M].北京:中国农业出版社,2001:198-216. [4]Khanam S, Mohanty B. Energy reduction schemes for multiple effect evaporator systems[J]. Applied Energy,2010,87(4):1102-1111. [5]阮奇,陈文波,黄诗煌,等.复杂并流多效蒸发系统的数学模型与矩阵解法[J].中国工程科学,2001,3(4):37-41. [6]李玲,阮奇.平流多效蒸发系统的数学模型与求解[J].化工学报,2009,60(1):104-111. [7]蔡剑.低温多效蒸发组合蒸汽喷射热压缩系统用于NMMO回收[J].合成纤维,2013,42(6):14-17. [8]邢晓康,魏峰,史晓平,等.三效顺流蒸汽喷射式热泵蒸发系统的计算[J]. 现代化工,2013,33(8):117-121. [9]赵庆霞,陶乐仁,黄理浩,等.机械压缩式热泵蒸发系统在碱液浓缩中的应用研究[J].现代化工,2013,33(3):91-93. [10]Ruan Q, Jiang H, Nian M, et al. Mathematical modeling and simulation of countercurrent multiple effect evaporation for fruit juice concentration[J].Journal of Food Engineering,2015(146):243-251. [11]李云飞,葛克山.食品工程原理[M].2版.北京:中国农业大学出版社,2009:323-332. [12]Muramatsu Y, Sakaguchi E, Orikasa T, Tagawa A. Simultaneous estimation of the thermophysical properties of three kinds of fruit juices based on the measured result by a transient heat flow probe method[J].Journal of Food Engineering,2010,96(4):607-613. [13]王权,向雄彪.蒸汽喷射压缩器喷射系数计算方法研究[J].太阳能学报,1997,18(3):314-321. [14]涂伟萍,陈佩珍,程达芳.化工过程及设备设计[M].北京:化学工业出版社,2000:35-55. [15]高阳.蒸汽喷射泵与热泵的有效利用[J].节能与环保.2005,23(4):23-25. [16]梁虎,王黎,朱平.多效蒸发系统优化设计研究[J].化学工程,1997,25(6):48-51.