火电厂热工保护逻辑的优化

2015-12-30蔡建飞钱兴文

蔡建飞,钱兴文

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

火电厂热工保护逻辑的优化

蔡建飞,钱兴文

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

当机组在启停和运行过程中发生危及设备安全的危险时,热工保护自动采取保护或联锁,防止事故扩大,保护机组设备的安全。针对某火电厂热工保护逻辑在实际运行过程存在的缺陷,进行逻辑优化并在检修过程中实施改造。改造后效果良好,保证了机组的安全运行。

火电厂;热工保护;逻辑;设计缺陷

1 概述

某发电厂1期工程为2×600 MW超临界机组,分别于2007年7月和10月投运。锅炉为上海锅炉厂有限公司生产的超临界参数变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢架悬吊结构、Π型露天布置燃煤锅炉。其DCS系统为上海西屋控制系统有限公司的基于UNIX操作系统的OVATION1.7.2分散控制系统。电厂2期工程为2×660 MW超超临界机组,分别于2013年12月和2014年4月投运。锅炉为上海锅炉厂有限公司生产的超超临界参数变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、四角切圆燃烧、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构。其DCS系统为上海西屋控制系统有限公司的基于WINDOWS7操作系统的OVATION3.3.1分散控制系统。

由于1期工程的热工保护逻辑设计不完善,在机组投运后多次误动,造成较大的损失。因此,热控专业针对机组热工保护缺陷进行排查整理,制定具体的优化措施并加以实施;同时,将这些措施提交给2期工程热控专业,使其在建设期间得到落实。

2 热工保护逻辑优化

2.1 重大辅机涉及阀门全关保护逻辑

2.1.1 只有1个出口阀门的辅机跳闸逻辑

在实际运行过程中,热工保护可能出现阀门全开、全关信号同时触发或阀门全开信号瞬间消失、全关信号出现等故障状态。此类故障一般是由阀门控制回路引起的。而从出口阀门全关辅机判断逻辑图(见图1)中可以看出,若此类故障出现,会联跳辅机,引起不必要的辅机跳闸、RB等现象发生。为避免该故障的发生,增加了阀门故障判断逻辑和光字牌报警,提醒运行操作人员注意。其增加的阀门故障判断逻辑如图2所示,修改后的出口阀门全关跳辅机判断逻辑如图3所示。

图1 原出口阀门全关跳辅机判断逻辑

2.1.2 同时具有进、出口阀门的辅机跳闸逻辑

对具有1个进、出口阀门或2个进、出口阀门的重要辅机,从其跳闸判断逻辑图(见图4)可以看出,其同样存在误动的可能,因此将其修改为如图5所示逻辑,阀门信号采取“4取3”判断。

2.2 重大辅机设备停信号逻辑

MFT保护逻辑中,六大风机停信号为SOE类型。该类型信号存在不能翻转现象,因此需要增加风机停和风机电流信号作为辅助判断。风机停运、风机运行信号取反,风机电流小于设定值,“3取2”判断,表征为风机停止状态(见图6)。

2.3 重大辅机轴承温度保护逻辑

在实际生产现场,温度保护有采用单温度测点、双温度测点和3温度测点3种情况。

2.3.1 单温度测点辅机

对单温度测点辅机而言,原单点温度保护逻辑如图7所示。正常情况下温度测点所测温度具有不突变的特性,而回路中间环节的某个接线端子松动会使温度缓慢上升,但该保护逻辑却无法将之与测点温度的缓慢升高加以区分,将可能导致跳闸信号输出,引起设备误动。

图2 增加的阀门故障判断逻辑

图3 修改后出口阀门全关跳辅机判断逻辑

图4 具有1个进、出口阀门关到位的原跳闸判断逻辑

图5 具有2个进、出口阀门关到位的修改后跳闸判断逻辑

图6 六大风机停止信号逻辑设计示意

图7 原单点温度保护判断逻辑

某电厂曾因单点温度元件接线松动使温度达到跳闸值,导致辅机误跳闸,RB动作,造成相当大的经济损失。对此,可将单点温度保护改用图8所示逻辑,增加速率超限和速率超越高限保护切除报警,并增加光字牌报警来提醒运行人员。当温度恢复到正常范围内,且温度变化速率正常时,保护自动投入,以防止保护长时间退出。

图8 修改后单点温度保护判断逻辑

2.3.2 双温度测点辅机

具备双温度测点的辅机,原温度保护逻辑为:只要任一测点温度达到跳闸值就输出跳闸信号,因此存在误动可能。现对此类辅机的温度保护逻辑进行了优化:

(1) 某一测点温度超过跳闸值,与另一点超过报警值,即联跳辅机;

(2) 某一测点温度超过跳闸值,与另一点坏质量,即联跳辅机;

(3) 2测点均坏质量,不联跳辅机,由运行人员视现场实际运行工况决定(见图9)。

图9 双温度测点保护逻辑设计示意

2.3.3 3温度测点辅机

对于3温度测点辅机的温度保护,原保护逻辑同双温度测点辅机一样,当任一温度测点温度超过跳闸值,就输出跳闸信号,也存在误动可能。因此,可以采用三重化逻辑设计(见图10)进行优化,并加入速率判断逻辑,进行光字牌报警,提醒运行人员注意相关参数变化。

2.4 重大辅机模拟量和开关量信号保护逻辑

2.4.1 模拟量的保护逻辑

由于单测点保护的较高误动特性,对压力、流量、液位、转速等模拟量信号的取样应尽可能采用3个独立取样点,并对取样信号“3取中”后进行高低判断,再输出跳闸信号(见图11)。

图11 模拟量保护判断逻辑

图10 3温度测点保护逻辑设计示意

需要特别注意中选模块相关参数的设定,如果设定不好就会引起相关设备的误动。以OVATION系统中选模块(MEDIANSEL)为例进行简要说明,其中控制字(CNTL)、上限报警监视值(HMTR)、下限报警监视值(LMTR)、报警偏差(ALDB)及控制偏差(CNDB)这5项参数要根据实际工况和设备的保护方向来确定。如:辅控系统设备温度保护使用OVATION系统的中选模块(MEDIANSEL),由于相关参数设定不当,3点信号两两之间超过控制偏差,3取中模块自动选择输出最大值,导致了设备的误跳闸,因此建议温度等不可能出现突变的参数保护不要使用中选模块。在液位、压力、流量的保护,也需要注意参数的正确设定,最好设计光字牌报警,提醒运行人员注意,做到提前预警。

2.4.2 开关量的保护逻辑

同模拟量一样,开关量取样也应尽量采用3个独立取样点,并将取样信号分别送入3个不同支线的3个独立卡件,然后在DCS中进行三重化逻辑判断(见图12)。

图12 开关量保护判断逻辑

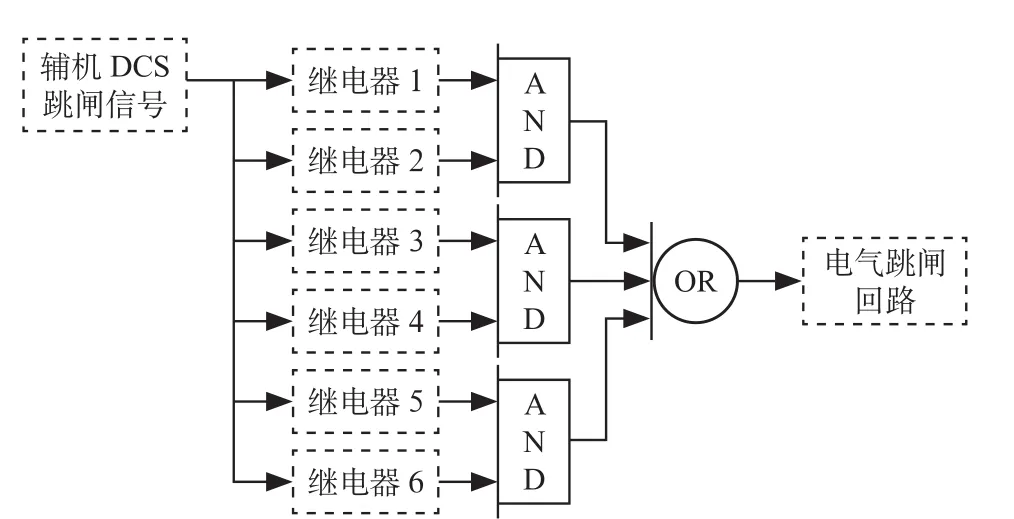

2.5 重大辅机跳闸信号回路

在实际生产应用中,重大辅机,如六大风机DCS跳闸信号通常只设计1个输出跳闸信号,并通过对应的1个继电器送至电气回路。当存在继电器故障时,这种设计回路就存在发生误动和拒动的可能。因此,对重大辅机的跳闸信号输出回路进行了重新设计,如图13所示。DCS设计了6个跳闸信号对应分布在不同DO卡件的6个继电器,每个跳闸回路必须有2个继电器同时动作,跳闸信号才会输出。

2.6 信号跨系统传输保护逻辑

DCS及现场送至ETS的信号有高排温度高、断水保护、透平压比低、高排压力高等信号。高排温度高和断水保护是在DCS内部进行三重化逻辑判断后输出1路DO信号送至ETS的,而高排压力高、透平压比低都是1路模拟量信号进行判断后输出信号,存在误动或拒动可能。

同样,MFT跳闸汽机时,由MFT机柜送1路信号至ETS控制柜,该路动作即跳机。该保护同样存在误动或拒动可能。

图13 修改后的辅机跳闸回路

这些信号送至ETS柜的PLC卡件都是1路信号,即只有1个通道;一旦PLC卡件或通道出现故障,保护就存在误动或拒动可能。

针对上述情况,采取的措施是:DCS源头信号尽量取自3个独立测点进行逻辑判断,判断后的跳闸信号输出采用3个不同分支、不同DO/AO卡件进行信号输出,送至ETS后采用3个不同DI/ AI卡件进行信号读取,最后在PLC中进行三重化逻辑判断后输出跳闸信号。图14与图15是跨系统模拟量判断输出的2种不同方法的逻辑图。图14主要用于DCS系统与PLC系统之间的信号传送,模拟量信号经过中选模块后通过高低限判断,输出3路开关量信号;因受PLC系统模拟量通道数量的限制,宜采用该方案。图15主要用于2个独立的DCS系统间的信号传送,模拟量信号采用AO/ AI卡传送,便于在2个独立的DCS系统分别进行分析。图16是跨系统开关量信号输出的优化方案。

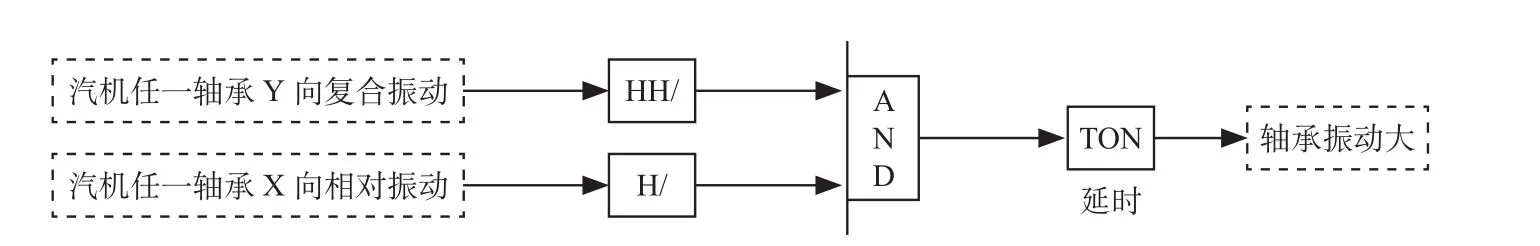

2.7 汽机振动保护逻辑

目前,大部分汽机振动保护均采用现场振动信号采集后经前置放大器处理,进入汽轮机监控系统(TSI)进行数据处理和逻辑信号判断输出,最终跳闸信号送至ETS系统进行汽机跳闸动作(见图17)。

图17中所示,汽机采用复合振动跳机,“汽机轴承X向振动高(H)”与“汽机轴承Y向振动高高(HH)”,延时3 s跳机,无“X向HH”与“Y向H”跳闸逻辑,因而逻辑不完善。小汽机、汽泵、风机轴承采用单点振动高高跳闸,存在误动可能。

在实际生产运行过程中,汽机某一轴承振动大时,整个轴系的振动数值都会有不同程度的上升。经与汽轮机厂家商讨,汽机振动保护方案改用了“N(整个轴系上振动测点的总数量)选2”的振动保护方案,即单点振动高高(本身的振动高信号也发出了),“与”其他任一测点振动高。如汽机轴承1 X振动高高,“与”整个轴系9段轴瓦的其余17测点中任一点出现振动高,则汽机跳机。在保护逻辑中将振动值出现质量坏点作为轴承振动高或高高而输出汽机跳闸的信号依据,即振动值有2个以上坏值出现,就发出振动大跳机信号。

原TSI振动保护逻辑采用开关量处理,修改后的方案如图18所示。在DCS系统中改为模拟量,用模拟量进行高低逻辑判断后进行信号输出,送至ETS,信号输出和接收采用图14所示方法。

图14 跨系统模拟量信号三重化判断逻辑(DCS至PLC)

图15 跨系统模拟量信号三重化判断逻辑(DCS至DCS)

图16 跨系统开关量信号三重化判断逻辑

图17 传统汽机振动保护判断逻辑

3 优化效果

电厂1期改造工作于2013年5月结束。2期工程在建设设计初期即要求参照1期逻辑优化方案进行,每项热工保护都至少具有2个或2个以上的测点信号。对于无法加装轴承温度测点的辅机,则仍采用单点温度保护逻辑。

改造优化前,1期机组热工保护每年度至少发生1~2次误动;改造后未发生误动,收到了很好的效果。2期3,4号机组热工保护在设计初期遵循了1期优化方案,自投运至今,未发生过误动。热工保护的优化大幅降低了误动、拒动次数,从根本上保证了机组的安全运行。

4 结束语

在电厂1期机组建设初期,因设计人员与热工人员对热工保护的可靠性措施了解不够,留下了不少不完善的保护逻辑和单点保护等,所以热工人员应提早培训,熟悉掌握相关DCS系统,正确理解DCS各个逻辑功能块的作用。同时,热工人员还应在建设初期尽早介入,熟悉设备的各项保护要求,合理设计热工保护测点;与热工保护设计方协商,结合现场热工保护运行实际,提出己方的逻辑设计要求,尽可能地将热工保护逻辑完善,以免在机组投入商业运行后因热工保护逻辑不完善留下安全隐患,发生误动、拒动而带来经济损失。

图18 修改后的汽机振动保护判断逻辑

1 白建云.火电厂顺序控制与热工保护[M].北京:中国电力出版社,2009.

2 齐 晔,郑 霞.浅析发电机组的热工保护系统[J].民营科技,2011(9).

3 纪要勤.浅谈电厂热工保护系统可靠性的意义及完善措施[J].电源技术应用,2013(6).

4 国家能源局.防止电力生产重大事故的二十五项重点要求及编制释义[M].北京:中国电力出版社,2014.

2014-11-27;

2015-01-19。

蔡建飞(1982-),男,工程师,主要从事热控专业工作,email:caijian4554@sina.com。

钱兴文(1984-),男,助理工程师,主要从事热控专业工作。