火电机组四大管道温度计套管改造

2015-12-30陈龙

陈 龙

(甘肃大唐国际连城发电有限责任公司,甘肃 兰州 730332)

火电机组四大管道温度计套管改造

陈 龙

(甘肃大唐国际连城发电有限责任公司,甘肃 兰州 730332)

结合某发电公司在役机组的实际运行情况,分析了主蒸汽管道系统多次发生温度计套管焊缝爆漏事故的原因,从材料配套选择、焊接方法等方面入手,对该公司机组四大管道温度计套管进行了改造,为机组的长周期安全稳定运行奠定了基础。

温度计套管;管座;焊接;改造

1 机组设备概述

某公司3号机组为330 MW燃煤机组,采用哈尔滨汽轮机厂有限责任公司生产的N300-16.7/538/538型亚临界一次中间再热、反动凝汽式汽轮机,与东方电气集团东方锅炉股份有限公司生产的DG-1025/18.2-Ⅱ13型亚临界自然循环锅炉,以及哈尔滨电机厂有限责任公司生产的QFSN-300-2型汽轮发电机。

该锅炉主蒸汽温度541 ℃、压力17.35 MPa、管道材质P91;再热热段蒸汽温度541 ℃、压力3.74 MPa、管道材质P22;再热冷段蒸汽温度325.7 ℃、压力3.92 MPa、管道材质A672B70CL32;给水温度280.9 ℃、给水压力23.556 MPa、管道材质15NiCuMoNb5。部缺陷进行有效的检验;

(3) 机组运行过程中,管道热位移及振动容易导致焊口金属疲劳和破坏。

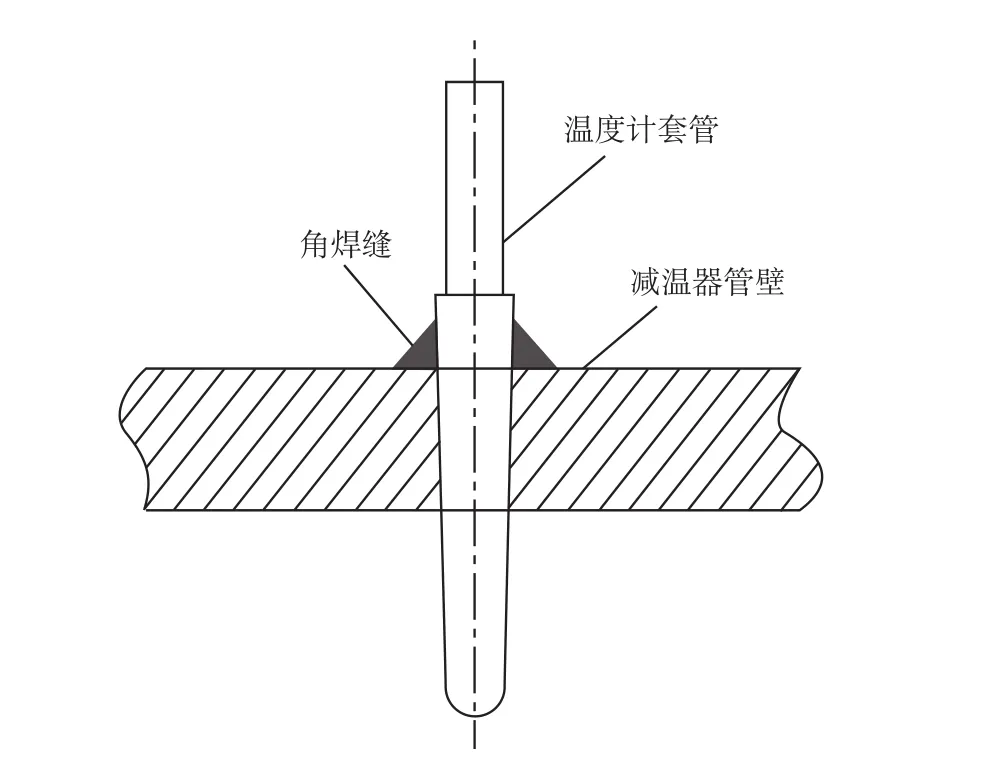

图1 典型插接式结构

2 温度计套管存在的问题

机组主蒸汽母管材质为P91,温度计套管材质为TP316H,原始设计图纸上在主蒸汽母管上焊接有12Cr1MoV的管座,但是在基建安装时,安装公司未按照图纸安装12Cr1MoV的管座,导致温度计套管在安装和材料使用上都存在一定的问题。

2.1 安装上存在的问题

原有温度计管座的典型插接式结构如图1所示,此种结构在安装上存在以下问题:

(1) 插接式焊口本身属于未焊透结构,存在有较大的应力集中;

(2) 此类焊口无法用常规无损探伤方法对其内

2.2 材料使用上存在的问题

焊缝两边母材热膨胀系数相差较大,容易产生以下的问题:在机组启停、运行中焊缝内部会产生较大的内应力,易造成异种钢焊缝产生疲劳开裂;如果焊缝内部还存在裂纹、未焊透等漏检缺陷时,则叠加损坏效应会非常明显,短期内就可能导致焊缝开裂失效。

3 温度计套管失效的原因

3.1 套管与母管热膨胀系数的差异

套管材质为TP316H,与母管焊接属于异种钢焊接,金属组织和机械性能相差较大,热膨胀系数相差较大,异种钢接头在运行中产生附加应力,这种应力在焊缝界面处因蠕变变形和蠕变损伤而释放。在机组启停温度变化的循环条件下,应力会导致连续的蠕变损伤,进而使接头失效。

3.2 碳的迁移

如主汽温度计套管TP316H和母管P91焊接属于异种钢焊接,这2种钢材的化学成分不同,会发生合金元素的再分配问题。特别是碳会从含碳量高的P91一侧向含碳量低的TP316H一侧迁移,在熔合线P91侧出现脱碳区,在TP316H侧出现增碳区,使钢的蠕变强度降低,进而导致破坏。

3.3 焊材选用不当

DL/T869—2012《火力发电厂焊接技术规程》及DL/T752—2010《火力发电厂异种钢焊接技术规程》均建议,对于温度大于425 ℃奥氏体类异种钢焊接,宜选用镍基焊丝或焊条。如果焊条选用不当,会使接头因焊接不牢而破坏。

3.4 温度计套管插入深度超标

温度计套管插入深度不符合规程,也是焊缝失效的重要因素。DL/T5190.5—2004《电力建设施工及验收技术规范》第5部分(热工自动化)中,对温度计套管插入深度有如下规定:“高温高压(主)蒸汽管道的公称通径不大于250 mm时,插入深度宜为70 mm;公称通径大于250 mm时,插入深度宜为100 mm。”插入深度过长,会使套管受蒸汽冲刷的力臂增长,从而增大焊缝的弯曲应力。

3.5 热电偶安装的坡口型式不合理

热电偶插件的焊接结构型式没有保证根部焊透的必要平台,焊缝根部不易焊透,这也是造成焊接质量不符合要求的重要原因。

3.6 角焊缝与母管坡口处未熔合

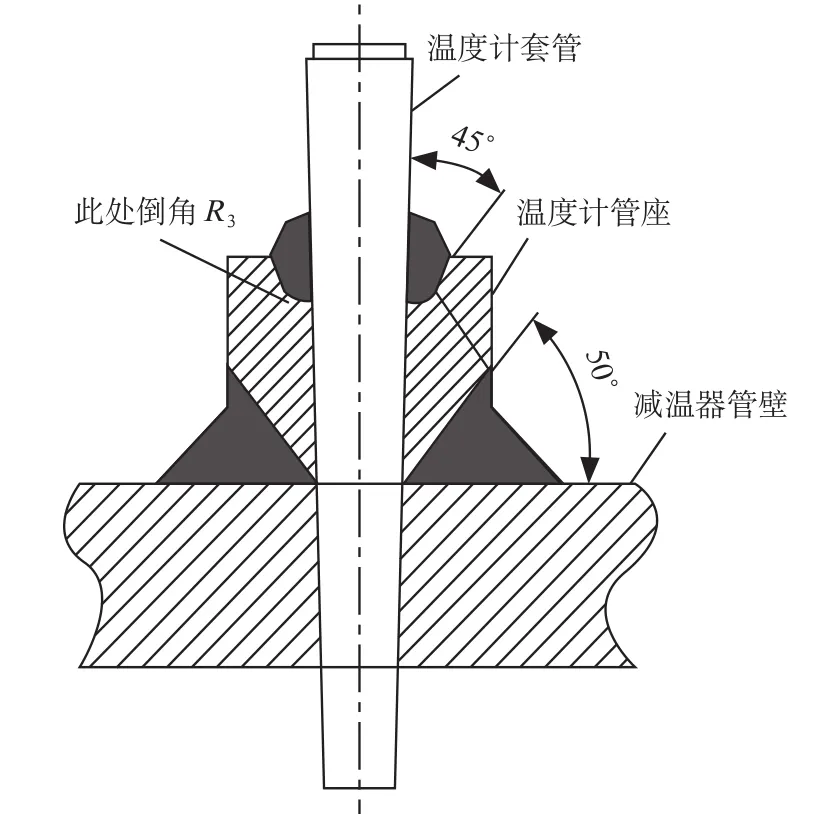

角焊缝的未熔合缺陷,主要是由于设计的坡口角度较小,仅30°~35°(如图2所示,其中黑色部分为角焊缝),且为单侧坡口,焊条不易摆动。此外,施焊过程中未严格按照焊接工艺操作、预热温度不合规程要求、焊工操作水平低、焊接过程中不注意清渣等,也是导致缺陷产生的可能原因。

4 温度计套管的改进方法

增加温度计管座,将温度计套管插接式焊接角焊缝由管座处移至管座上部,在温度计套管更换时,切割、打磨、焊接及热处理均在此处进行,避免了频繁在母管处进行焊接热处理对主蒸汽母管可能造成的二次累积损伤。这既减少了工作强度,也减小了工作难度,更杜绝了母管管孔产生裂纹的风险。改进后的焊接方式如图3所示。

图2 角焊缝焊接示意

图3 改进后的焊接方式

管座与母管间角焊缝为全焊透结构,使得焊缝焊接质量大大提高。焊接温度计管插座时,应该按照以下步骤进行:

(1) 先进行管座与母管的焊接及热处理;

(2) 待焊接热处理检验合格后对管座内壁进行铰刀修孔处理,使管座内径与母管孔径相同且同心,彻底消除管座根部尖角处焊缝易产生未焊透、裂纹未熔合等缺陷;

(3) 进行管座与套管之间的焊接,因为该焊口不用热处理,实施起来比较方便。

4.1 管座规格的选取与壁厚校核

温度计套管外部加的管座与温度计套管、母管选同材质或相近材质,管座规格按照《火力发电厂汽水管道零件及部件典型设计》选取,并依据GB/T9222—2008《水管锅炉受压元件强度计算》进行了壁厚校核,校核过程如下。

管座材质:12Cr1MoVG;温度计套管材质:不锈钢TP316H;管座规格:Ф60×10 mm;高度:100 mm。

计算过程:设管壁厚度为X,管座内径与主管开孔相等,孔径为40 mm,温度选540 ℃,压力选16.7 MPa,许用应力选71 MPa,计算得X为5.4 mm。选取腐蚀减薄C1为0.5 mm,选取加工减薄C3为0.5 mm,则选取最小壁厚为6.4 mm。为了安全起见,最后加工壁厚选取为10 mm。

4.2 套管结构的改进

将套管结构进行了局部改进。原结构中套管从焊缝连接部位开始变径,改进后的套管与母管相贴合的部位是等径的,穿过母管内壁孔后才开始变径,如图4 a,b所示。改进结构减少了套管在机组启停和复杂工况时产生的振动,一定程度上避免了套管断裂事故的发生。

4.3 焊接及热处理工艺要点

管座焊接采用氩弧打底手工盖面焊接,先点焊3点用于固定管座,相邻焊点之间的夹角均为120°。点焊时的焊接材料、焊接工艺和预热温度均应与正式焊接相同。点固后要认真检查每个焊点的质量,如有缺陷应立即消除,重新点固。

管座焊前、焊后热处理使用远红外电加热。如P91材质焊前预热温度为100~150 ℃,焊丝选用Φ2.5,钨极为Φ2.5,氩气流量为10~15 L/ min;焊接电弧电压为10~14 V,焊接电流为80~110 A,焊接速度为55~60 mm/min。氩弧焊打底的焊层厚度控制在2.8~3.2 mm范围内。层间温度200~300 ℃,焊后热处理加热温度为(760±10)℃。焊后热处理的升、降温速度不大于150 ℃/h,当降温至300 ℃以下时,可不对温度升降速度进行控制,在保温层内冷却至室温。P91材质焊接热处理工艺热循环如图5所示。

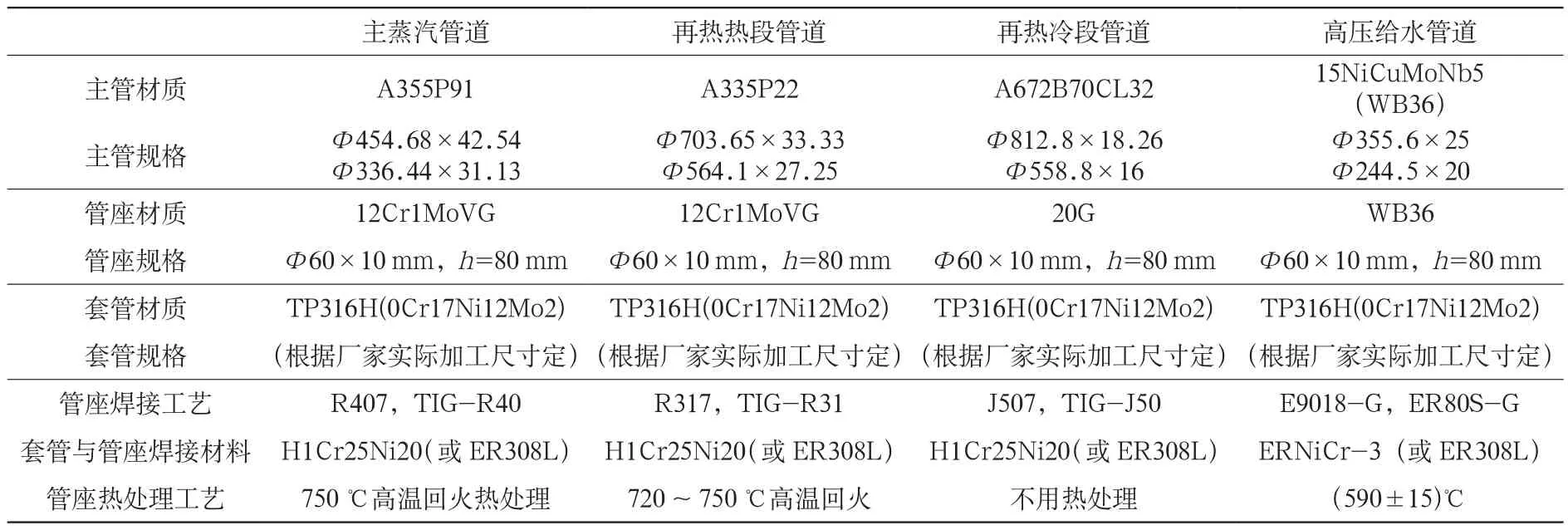

相关参数如表1所示。

图4 套管结构的改进

图5 P91材质焊接热处理工艺热循环

5 温度计套管改造后的经济效益

四大管道上的温度计套管按单次泄漏停机抢修10天,平均负荷每天260 MW计算,直接电量损失为:260×10×24=62 400 MW=62 400 000 kWh。

1 kWh按照0.02元利润计算,利润损失为:62 400 000×0.02=124.8万元。共计损失=利润损失+抢修施工费+材料费+检验费+单次点炉费=124.8+6+0.5+1+100=232.3万元。而改造1个套管的费用为:料费0.5万元,施工费3.5万元,检验费0.5万元;共计0.5+3.5+0.5=4.5万元。通过对比可以看出,投入和产出比很高。

从材料选用,安装、焊接方案入手,对3号机组四大管道温度套管进行了改造,为机组的长周期安全稳定运行奠定了坚实的基础,对在建同类型机组具有良好的借鉴作用。

表1 各主管材质焊接热处理工艺参数

1 牛林兴.超临界机组P91主蒸汽管道温度计套管焊接改造[J].陕西电力,2012(8).

2 霍更国.600 MW主蒸汽管道温度套管漏泄的原因分析及处理方法[J].中国材料科技与设备,2011(4).

2014-12-10。

陈 龙(1986-),男,助理工程师,主要从事300 MW火电机组的金属监督工作,email:weisierhuo@126.com。