超临界锅炉末级过热器氧化皮爆管分析及治理

2015-12-30裴全进潘龙兴

裴全进,潘龙兴

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

超临界锅炉末级过热器氧化皮爆管分析及治理

裴全进,潘龙兴

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

通过对某电厂2台超临界锅炉末级过热器历次氧化皮爆管进行分析研究,总结了该炉型氧化皮爆管的原因、特征和规律,提出了防止超临界锅炉氧化皮爆管的运行防范措施和检修期间的重点检查治理对策,确保机组能够长周期安全稳定运行。

超临界锅炉;氧化皮;爆管;运行控制

0 引言

随着超(超)临界发电技术的发展,特别是温度参数的提高,管道蒸汽侧氧化的控制成为一个新的技术难题。由于超临界锅炉过热器出口温度较高,就目前材料等级来看,还不能避免过热器管子内壁氧化皮的生成。当氧化皮生长到一定厚度或受到热疲劳应力的作用时,就会发生脱落,并可能在管内沉积。沉积的氧化皮会危及炉管运行的安全,严重时将导致锅炉过热器管的堵塞超温爆管。国内有较多电厂超临界锅炉都遭受过氧化皮脱落超温爆管的困扰,因此开展超临界机组锅炉炉管蒸汽侧氧化皮的研究和治理,对于大容量、高参数发电机组的安全稳定运行是非常必要和紧迫的。

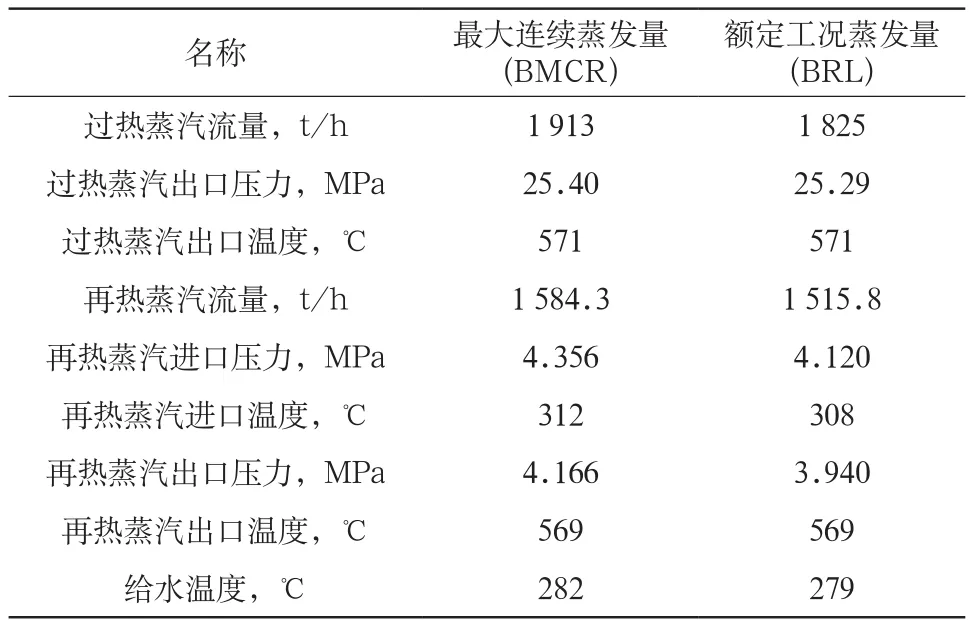

某电厂1期工程2×630 MW超临界机组锅炉系上海锅炉厂有限公司生产的超临界参数变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、∏型露天布置、固态排渣、全钢架悬吊结构。锅炉型号:SG-1913/25.4-M967,锅炉主要设计参数如表1所示。2台机组分别于2007-07-26和2007-10-15正式通过168 h试运行,目前1号机组运行了3.8万h,2号机组运行了3.6万h。自投产以来,锅炉产生氧化皮堵塞超温爆管6次,其中1号炉5次,2号炉1次。1号炉发生氧化皮爆管的时间较早,在运行8 000 h后就发生了氧化皮爆管;2号炉在运行1.8万h后发生了氧化皮爆管。

表1 锅炉主要设计参数

1 末级过热器及氧化皮爆管简介

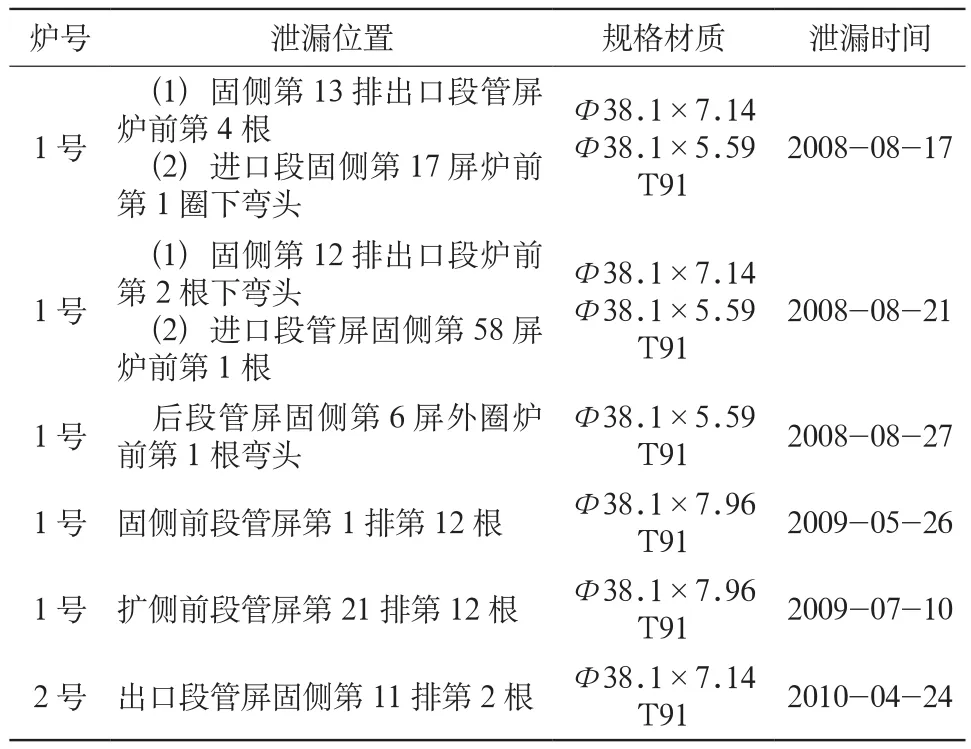

该厂锅炉末级过热器管屏共82排,布置于水平烟道中,为逆流布置,每排受热面有12根管子。每排管屏均由直径为38.1 mm的多种壁厚规格的T23,T91,TP347H 3种管材组成,其中T23材料有6.36 mm,7.14 mm,7.96 mm 3种规格;T91材料有5.59 mm,7.14 mm,7.96 mm,9.03 mm 4种规格;TP347H材料有7.06 mm,7.96 mm 2种规格。该厂锅炉氧化皮爆管汇总如表2所示。

2 氧化皮的生成及脱落分析

2.1 氧化皮的生成

钢管内表面生成氧化皮是金属在高温水汽中发生氧化的结果。在570 ℃以下,生成的氧化皮由Fe2O3和Fe3O4组成,Fe2O3和Fe3O4结构都比较致密,因而可以保护钢材以免其进一步氧化。当超过570 ℃时,氧化皮由Fe2O3,Fe3O4,FeO这3层物质组成(FeO在最内层),其中以FeO为主。因FeO致密性差,破坏了整个氧化皮的稳定性。

表2 氧化皮堵塞爆管统计

2.2 影响氧化皮生成的因素

氧化皮生成与温度、时间、氧含量、蒸汽压力和流速、钢材成分、氧化皮成分等有关。通常认为温度愈高、时间愈长,介质中氧的分压愈高、流速愈快,氧化皮生成速度愈快。在钢中加入Cr,Al,Si等元素后,生成的氧化膜致密且牢固,可以使钢材的抗氧化性提高。

国内外的研究表明:金属表面的氧化膜并非是由水汽中的溶解氧和铁反应形成的,而是由水汽本身的氧原子氧化表面的铁所形成的。在570 ℃以上,水分子会分解为氢、氧原子结构,大量的氧原子充分满足了氧化反应的需要。

2.3 氧化皮的脱落

氧化皮的脱落有2个主要条件:

(1) 氧化层达到一定厚度,通常不锈钢为0.1 mm,铬钼钢为0.2~0.5 mm;

(2) 温度变化幅度大、速度快、频度高。T23,T91,TP347H 3种钢材的膨胀系数与其氧化物的膨胀系数差别较大,当氧化层达到一定厚度后,在温度发生变化尤其是发生反复或剧烈变化时,因膨胀系数的差异所造成的热应力使氧化皮很容易从金属本体脱离。

在机组启停过程中,管子的温度变化幅度最大,管内的氧化皮也最容易脱落。加之在启动初期蒸汽流量较小,不能迅速地将脱落氧化皮带走,等到大流量时,已经在管径较小的弯头处形成堵塞,就会产生管子超温,所以氧化皮堵塞造成的爆管大多发生在启动后的短时间内。

3 氧化皮堵塞超温爆管分析

3.1 氧化皮爆管的爆口形状特征

(1) 图1所示为2008-08-17固侧第13排出口段管屏炉前第4根管子的爆口,该处管子材质为T91,规格为Φ38.1×7.14。管样爆口呈鱼嘴形,爆口横向最大张口长度约为42 mm,轴向最大张口长度约为77 mm(包括两端各10 mm裂纹),爆口边缘较锐利,减薄较明显。爆口附近的内外壁均有一定厚度的氧化层,外壁氧化层厚度在0.15~0.20 mm,内壁氧化层厚度在0.10 mm左右。爆口外壁有呈纵向分布的树皮状微小丛裂,爆口具有短时超温爆管特征。

图1 氧化皮爆管的爆口形状1

金相分析:管样上未见异常夹杂物,管样端部材料组织为索氏体,爆口处组织为碳化物+铁素体+少量索氏体,管样爆口部位组织已发生球化。经过显微硬度试验确认,组织发生明显球化的爆口部位硬度已出现一定程度的下降。

(2) 图2所示为2009-07-10前段管屏第62排第12根管子的爆口,该管材质为T91,规格为Φ38.1×7.96。爆口较为狭长,轴向张口长约55 mm,横向张口宽约5 mm,爆口边缘较粗钝,减薄至1.8 mm。爆口处管径胀粗至43.4 mm,管子内外壁氧化层较多且部分脱落,爆口附近分布有树皮状纵向丛裂。

图2 氧化皮爆管的爆口形状2

金相分析:爆口边缘未见超标夹杂物,爆口金相组织为碳化物颗粒+蠕变孔洞,组织完全球化。爆口附近内壁氧化皮厚0.282 mm,外壁氧化皮厚0.242 mm。经过显微硬度检测确认,爆口边缘硬度明显降低,爆管符合长时超温的特征。

3.2 氧化皮的形状和成分分析

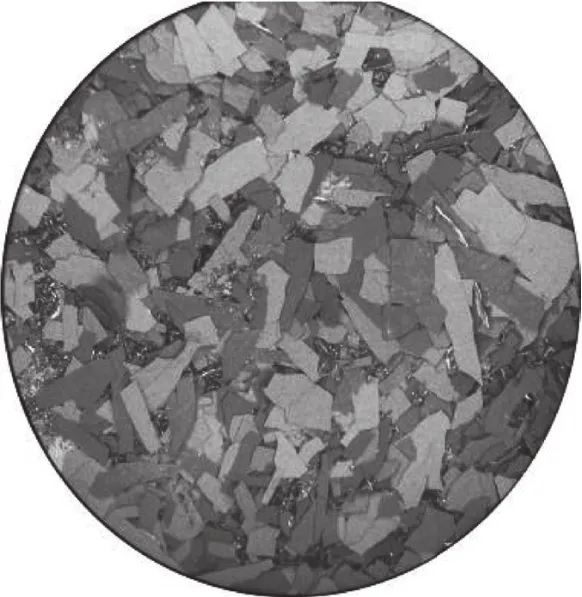

脱落的氧化物形状以薄片状为主,其大小与几何形状不一致,颜色都是一面灰色另一面黑色,灰色面为氧化物与蒸汽接触的外表面,黑色面为外层氧化物与内层氧化物的交界面,如图3所示。

图3 脱落的氧化物形状

为了判断此脱落氧化皮的来源,从中随机取出3片进行半定量分析。通过分析,确定3片氧化皮来源于TP347H材质管子。

3.3 氧化皮爆管发生的时机

从历次爆管的时间点可以看出,氧化皮脱落堵塞造成的超温爆管有2种情况。第1种是在机组启动后的短时间内发生的,通常在几小时或十几小时之内,一般不超过3天。这是因为在机组启停时,运行控制不当,尤其是停炉时的冷却速度控制不当和启动时的升温速度控制不当,或者在启动初期使用了大量减温水,导致氧化皮较短时间内大量脱落并沉积在管子下弯头处。这些沉积氧化皮未及时被蒸汽冲走,使管子内的介质通流受阻,导致堵塞严重的管子超温爆管。所以,在机组启动初期,对运行调整的要求相当严格。第2种是在机组运行期间发生的爆管,这种情况是因为管子内氧化皮并未全部堵塞满,蒸汽还有一定的通流量,但不能对管子形成足够的冷却,使管子长期处在超温运行状态,到一定时间后发生爆管。

分析发现,该厂2008年1号炉连续发生3次氧化皮爆管,都是在机组启动并网后的几个小时内。因为之前停炉时未进行闷炉,冷却速度未严格控制,也未全面对下弯头进行氧化皮堆积检查,导致连续3次机组启动后发生氧化皮爆管。第3次爆管后,停炉时进行了闷炉处理,而且对末级过热器下弯头进行了氧化皮堆积检查,清理了5根弯头内的氧化皮堆积物,机组启动后才未再发生爆管。

3.4 氧化皮爆管发生的部位

按照末级过热器逆流布置结构,高温段在炉前,而且前4圈上部是不锈钢管,所以氧化皮脱落一般都发生在前4圈,即容易堵塞在前4圈下部的弯头处。实际上爆管有时并不发生在氧化皮的堵塞处,而是在同一圈管子的其他位置上,即该圈管子上的薄弱环节处,如出口段蒸汽温度高的管子、迎烟气侧温度高的管子、材质等级低的管段、管子壁厚较薄处等。

该厂发生的氧化皮爆管多在同一圈进口段的T91管子上。这是因为管子超温后,在高温下TP347H管子有比T91管子更好的抗高温氧化性能,而且进口第1圈也是迎烟气侧管子温度相对较高处。另外,进口段的管子壁厚较薄,只有5.59 mm,壁厚富余量小,弯头又是薄弱部位,更容易首先爆管。所以,发生氧化皮堵塞超温爆管后,对现场的爆破管子进行检查会发现,往往该处的氧化皮堵塞情况并不是很明显。

实际情况中,对于氧化皮堵塞造成的超温爆管,其爆口往往不止1处,如1号炉2008年的前2次氧化皮爆管均有2处爆口,而且距离较远。这是因为管子内的氧化皮未及时进行清理,导致了不止1根管子内有氧化皮沉积而堵塞超温。同时,当其中一根管子首先发生爆管时,影响了集箱蒸汽的分配,更加剧了其他堵塞管子的超温幅度,进而也发生爆管。所以在发生氧化皮堵塞超温爆管时,一定要对整个末级过热器系统进行全面检查,防止出现多处爆管而未被发现的情况。

4 防止氧化皮脱落的运行控制措施

机组运行的调节和锅炉燃烧的调整对氧化皮的生长和脱落有着最为直接的影响。机组启停期间对调整的要求也非常严格,必须做好机组启停期间的各项技术措施,尤其是对升温和降温速度的控制,这是控制氧化皮集中脱落的关键因素。

4.1 严格控制金属壁温

严格控制受热面蒸汽温度和金属壁温,严禁超温运行,末过、末再管壁金属温度运行中不超过600 ℃,汽温控制服从金属温度要求。加强对受热面金属管壁温度的监视,出现金属管壁温度报警时,要及时分析并进行燃烧调整。加强对受热面的热偏差监视和调整,减小两侧的烟温偏差幅度,防止两侧受热面局部长期超温运行。将分隔屏出口汽温偏差控制在10 ℃以内,过热器出口蒸汽温度偏差不应超过5 ℃,再热器出口蒸汽温度偏差不应超过10 ℃。运行中,汽温偏差应尽可能减至最小,并尽量通过控制中间点温度及采用燃烧侧调整的方法最终控制出口汽温。

4.2 合理使用减温水

运行中投用减温水时,不可猛增猛减,减温水调节汽温有一定的迟滞性,应根据减温器后温度的变化趋势来确定减温水量,两侧减温水量偏差尽可能不要过大。启动过程中,减温水的使用应慎重。如需要使用减温水调节汽温,应使用一级减温水,调节速度应缓慢,禁止大开大关减温水调整门。杜绝使用二级减温水,防止高温过热器受到较大热冲击造成氧化皮脱落。

4.3 严格控制机组启停时的温度变化速率

(1) 机组正常停机应尽量采用滑停方式。因为采用滑停方式停炉后,管壁金属温度已大大降低,可以减缓停机瞬间产生的巨大热冲击。滑停过程中,高过和高再出口蒸汽温度要处于可控状态,控制受热面金属温度变化率小于2 ℃/min。

(2) 启动过程中应注意对燃烧率的控制,燃烧率增加应缓慢,严格控制升温升压速率,保证金属管壁温升率在允许范围内。蒸汽温度小于200 ℃时,升温速率小于5 ℃/min;蒸汽温度在200~400 ℃时,升温速率小于3 ℃/min;蒸汽温度在450 ℃以上时,升温速率小于2 ℃/min。升压速率控制小于0.05 MPa/min。

4.4 停炉时执行闷炉规定

锅炉熄火前只保持A磨煤机运行,并尽量将燃烧降到最小,禁止2台或2台以上磨煤机运行时锅炉熄火。锅炉熄火后,调整风量至30 %,对炉膛进行吹扫5 min后,停止送、吸风机运行,并关闭风烟系统所有进出口挡板进行闷炉。

当分离器压力降低至1.5 MPa时,对锅炉进行热炉放水。放水前将所有空气门打开,并确认手动门在开启状态,同时将各取样门打开,维持锅炉系统空气门和疏水门开启状态进行余热干燥。确认炉内余水放尽,分离器压力在0.1~0.3 MPa后,关闭炉顶各空气门、炉侧各疏水门、各取样门,并开启主蒸汽管路上的疏水门,高低旁开至30 %左右,对炉内受热面进行抽湿干燥,抽真空3 h后再关闭高低旁和主蒸汽管道疏水门。

当锅炉闷炉达72 h或末级过热器金属温度降至180 ℃时,缓慢开启引风机静叶挡板,控制管壁温降速率在3 ℃/h左右。全开引风机静叶后管壁温降速率小于3 ℃/h时,可开启送风侧挡板及送风机动叶,进行自然通风。

4.5 启动初期进行氧化皮冲洗

锅炉点火前,利用变流量对省煤器、水冷壁受热面进行冷态清洗,水质合格后,允许点火。锅炉点火时,给水流量维持在500 t/h左右,不要过大,并利用辅汽最大限度地加热除氧器水温,提高锅炉给水温度。启动分离器入口温度在200~260 ℃时,对锅炉进行热态清洗,开大3 A阀开度加大排污量。当分离器出口水质含铁量小于100 μg/L时,热态冲洗完毕,可以继续升温升压。

锅炉启动初期,打开向空排汽门,同时合理控制高、低压旁路阀的开度,提高受热面蒸汽通流量,增加蒸汽流速和蒸汽动能,将管子内可能存在的氧化皮等异物带出。当启动分离器压力达5~6 MPa时,利用高、低压旁路对受热面进行冲洗。

5 氧化皮检查治理措施

5.1 加强对典型部位氧化皮的监督检查

通过对氧化皮爆管的分析总结,基本确定了氧化皮脱落和堆积相关部位的规律,应加强对末级过热器的典型部位进行氧化皮的检查。

(1) 对高温段氧化皮生长速度快的管子的检查,主要是对末级过热器的出口段和固定端的管排的检查。通过2009年和2012年对1号炉末级过热器管子内壁氧化皮的检测,发现管子出口段的氧化皮厚度明显高于入口段,固定端的氧化皮厚度高于其他部位。

(2) 对不锈钢材质氧化皮容易剥落管子的检查。从2008年氧化皮爆管开始至今,对2台炉末级过热器氧化皮进行长期跟踪监督检测,发现氧化皮的脱落堆积基本上都在出口段的前4根TP347H管子上。

(3) 对减温水对应处有温度突变处管子的检查。减温水大量使用后,使管子内的蒸汽温度产生了大的波动和突变,管子内壁上附着的氧化皮容易因热疲劳应力的作用而脱落。2008年1号炉2次爆管在第17排和第58排就处在减温水的对应部位。

(4) 对弯曲半径小的管子的检查。由于末级过热器管子的内径较小,一般只有Φ22左右,其管屏中间2圈管子下弯头结构设计不合理,弯曲半径太小,只有R38.1和R114.3。当发生氧化皮脱落后,脱落的氧化皮不易被蒸汽冲走而逐渐沉积下来,尤其是机组启动初期蒸汽流量小的情况下,更容易沉积,从而造成管子堵塞。2009年1号炉2次爆管均是由最内圈第12根管子堵塞造成的。目前管子制造厂已对这种弯头结构进行了改进,加大了弯头的弯曲半径。

5.2 坚持“逢停必检”的原则

氧化皮的生长有一定的速率,这种生长速率和材质及使用温度有关系。目前还不能完全准确地确定氧化皮的生长速率和脱落周期。氧化皮生长到一定厚度就必然会脱落,国内大量锅炉氧化皮剥落堵管及爆管割管取样分析表明,铁素体类钢管氧化皮剥落临界厚度在0.30~0.50 mm,奥氏体不锈钢炉管氧化皮剥落临界厚度在0.05~0.10 mm。该厂1号炉在2008年8月只运行了8 000 h末级过热器就产生了大量氧化皮脱落情况,2009年5月和7月又出现了氧化皮脱落爆管;之后一直很稳定,在每次停炉检修期间均进行氧化皮的检查,都未发现有氧化皮出现。但在2012年4月的C级检修期间,却检查出了有大量氧化皮堆积存在,此时机组已运行了3.6万h。2号炉在2010年4月机组运行了1.8万h时出现了氧化皮爆管,之后长时间未发现有氧化皮堆积。但在2012年1月份的D级检修期间,又检查出有氧化皮堆积,此时机组已运行了3.2万h,共割管101根进行了清理。

从这些实例也能看出,该厂氧化皮第1次脱落爆管发生的时间比其他电厂机组稍早,而且第1次脱落高峰期结束至第2次大面积脱落的时间间隔也较短,与通常情况不太吻合。所以,不能轻易确定氧化皮的脱落已经得到控制,这就意味着其随时都会再次发生脱落。这个时间间隔很难预测和控制,因此只有每次停炉时都进行检查和确认,才能确保万无一失。

5.3 及时进行氧化皮清理,防止反复脱落

对检修期间检查出的氧化皮堆积,必须及时清理干净。特别是对末级过热器氧化皮的割管清理,务必要彻底和干净。清理后之所以还会出现氧化皮反复脱落的现象,是因为在割管清理和焊接过程中,经常要拉管排,使管子产生扭曲,导致管子内的氧化皮再次脱落。所以在清理之后一定要再检查一遍,确认没有再次产生氧化皮脱落,才能启动。尤其是在抢修时,不能因为检修工期紧和费用高而忽视检查,更不能怕麻烦。该厂1,2号炉2012年检修期间吸取了以往的教训,分别拍片检查了5次,清理了4次,共割管225根。

对照分析该厂2012年检修期间1号炉4次割管101根,2号炉4次割管124根的具体分布情况,发现末级过热器82排上反复出现的氧化皮堆积位置并没有明显的规律,但可以总结出以下几点。

(1) 氧化皮清理了4次,但随着割管次数的增加,割管数量逐渐减少。也就是说氧化皮再次脱落堆积的管子越来越少,检查出脱落的氧化皮量也逐渐减少。

(2) 2台炉的4次割管共225根,没有一根是重复的。这说明每次割管清理都比较干净,检修过程中已割管清理出较多氧化皮的管子再次堆积的几率相对较小,因此应重点关注对未割管的清理。

(3) 第2次氧化皮堆积的管子基本在上一次清理割管的附近。这就进一步证明了这些管子中的氧化皮脱落是在检修期间管子扭动造成的,所以在氧化皮清理结束后,一定要对检修期间拉过的管排下弯头进行再次检查。

6 结束语

超临界机组锅炉末级过热器氧化皮生长及脱落是个相当复杂的过程,影响因素很多,与锅炉燃烧状态、运行调整方式、运行参数、机组的启停方式、负荷的变化、减温水的投用、机组加氧方式、材料种类等都有着密切的联系。在现有的材料等级和技术条件下,锅炉末级过热器内壁氧化皮的生长和脱落尚不能完全避免。这就要求电厂必须采取行之有效的措施,减缓氧化皮的生长速度,避免氧化皮的集中脱落,正确应对氧化皮脱落情况,降低机组安全运行的风险。运行专业应该按照专业技术规程的要求,严格做好各项控制措施,加强监视和预防,精心调整和操作;检修专业必须做到检查到位、清理到位、预防到位、整治到位。只有这样,才能确保机组长周期安全稳定运行。

1 李 英,高 增,侯君明.超临界锅炉过热器氧化皮形成和剥落机理分析及预防措施[J].热力发电,2007(11).

2 王力园.超临界锅炉高温受热面氧化皮剥落的原因及防治[J].电力安全技术,2011(5).

2014-12-05。

裴全进(1967-),男,高级工程师,主要从事火电厂金属技术监督工作,email:whpqj@qq.com。

潘龙兴(1972-),男,高级工程师,主要从事火电厂安全生产管理工作。