600 MW亚临界汽轮机抽汽温度偏高的治理方案

2015-12-30刘勇海赵志勇

刘勇海,赵志勇

(河北国华定洲发电有限责任公司,河北 定州 073000)

600 MW亚临界汽轮机抽汽温度偏高的治理方案

刘勇海,赵志勇

(河北国华定洲发电有限责任公司,河北 定州 073000)

针对某电厂机组汽轮机低压缸抽汽超温现象,指出低压内缸水平中分面变形产生内张口引起低压缸漏汽,最终导致抽汽温度偏高,并结合同类型机组的治理经验制定了低压缸的治理方案,给出了实施后可取得的预期效果。

汽轮机;低压缸;抽汽;超温

1 抽汽超温概况

某电厂1、2号机组汽轮机是由上海汽轮机有限公司引进美国西屋公司技术制造的600 MW亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机,机组型号为N600-16.7/537/537。汽轮机具有8段非调整回热抽汽,其中:高、中压缸各2段抽汽,2个低压缸共4段(5~8段)抽汽。低压缸全部由板件焊接而成,为减小温度梯度,设计成3层缸,即双层内缸和单层外缸。

由于2台机组均为上世纪90年代设计制造,受当时技术、制造、安装等多方面因素的限制,投产运行后机组的经济性偏低,机组热耗、汽缸效率等主要指标与设计值存在一定偏差。较为突出的问题是:低压5、6段抽汽温度比设计值偏高,即额定工况下5、6段抽汽温度设计值分别为219.2 ℃、132.8 ℃,但实际上2号机组5段抽汽温度最高达263 ℃,6段抽汽最高达196 ℃。抽汽超温不仅使该级段的效率及功率下降,严重时还可能导致机组安全事故。

2 原因分析

该电厂1、2号机组汽轮机低压缸为3层缸,最内层为1号内缸,中间为2号内缸。低压内缸漏汽是导致抽汽温度偏高的重要原因,而造成低压内缸漏汽的原因很多,如:低压汽缸刚性不足、人孔内空间狭小、螺栓预紧力无法达到设计要求、局部区域发生塑性变形产生漏汽通道、动静之间不均匀差胀等。低压缸漏汽主要为以下3种情况:(1)中、低压缸联通管进入低压缸依次穿过外缸和2号内缸,穿孔处全部用法兰连接,可能因法兰结合面不严密而产生漏汽;(2)进入低压1号内缸的蒸汽通过1号内缸肋板中分面、静叶环中分面及隔板套的外缘定位面,漏入5、6段抽汽口;(3)5、6段抽汽室中的蒸汽通过低压1号内缸的端壁中分面,漏入7段抽汽室。

2013年,在2号机组检修中,发现低压内缸水平中分面处有明显的汽流冲刷痕迹,如图1所示。

图1 1号低压内缸中分面汽流冲刷痕迹

结合1号内缸空缸严密性测量数据,分析认为造成低压缸5、6段抽汽超温的主要原因是:由于1号内缸水平中分面变形产生内张口,导致低压缸进汽直接漏入5、6段抽汽口。引起低压缸水平中分面变形、张口的主要原因有以下3个方面:

(1) 低压缸是一个较大的焊接部件,焊点较多且复杂,在热处理过程中易产生焊接应力,导致中分面张口变形,引起漏汽;

(2) 在机组运行中,凝汽器抽真空使低压缸承受较大合力,导致低压1号内缸中分面变形漏汽;

(3) 低压外缸中段通过螺栓与其前后两侧外缸连接,低压外缸中段由于支撑肋板较少,刚性较差,在机组启动时凝汽器抽真空,由于内外压差较大,使汽缸承受较大外力,引起水平中分面发生变形而引起漏汽。

在以上原因中,焊接应力处理不当和低压缸刚性较差是导致低压缸中分面变形漏汽的主要原因,也是导致5、6段抽汽超温的直接因素。因此,防止低压缸的进汽泄漏到5、6段抽汽口,是解决运行机组抽汽温度偏离设计值的有效途径。

3 改造方案

对于已经投运的机组,改善低压缸抽汽温度偏高有如下方式:

(1) 打磨中分面;

(2) 在水平中分面开槽加装密封键;

(3) 在持环和汽缸之间添加汽封等设施。

但要从根本上解决此问题,还需要对低压内缸进行重新设计改造。因此,该电厂计划在2015年3月和10月,分别对1、2号机组汽轮机进行通流改造,在提高机组运行效率的同时,有效解决低压缸抽汽超温问题,低压缸部分具体改造方案如下。

(1) 保持现有低压外缸壳体和汽轮机基础、内缸原支撑方式、汽轮机各轴承座及转子跨度、高压阀组、中压进汽阀门等不变。

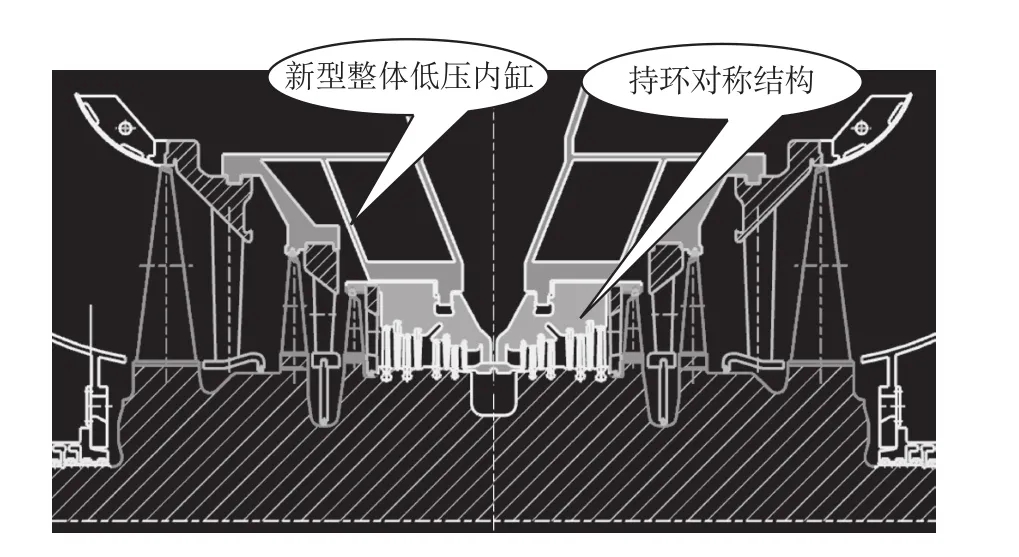

(2) 低压内缸采用新型结构,采用对称结构设计,并由原来的2个持环合并成1个持环,如图2所示。

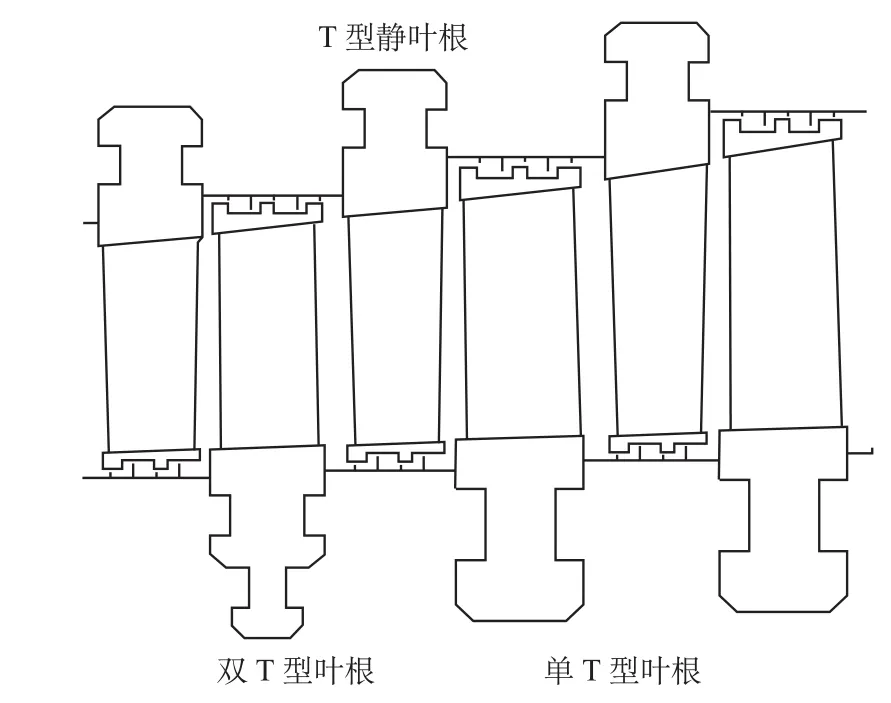

(3) 全部采用T型叶根,减小漏汽损失,如图3所示。

(4) 每一级叶片采用变反动度的设计原则,提高整个缸的通流效率。

(5) 整体围带、叶片采用全切削加工,提高叶片强度和抗高温蠕变性能。

(6) 对前4级动、静叶进行优化,采用AIBT技术设计全新弯扭叶片。

(7) 低压内缸采用新型结构,更换内缸解决5、6号抽汽超温问题。

(8) 新型低压缸采用渐缩的进汽流道一种特殊的抽汽腔室,可对变截面的抽汽口进行优化。

(9) 通流部分隔板和围带汽封采用镶片式汽封,齿数更多,密封性能更好。

图2 改造后低压缸装配

图3 T型叶根动、静叶片

4 运行控制措施

对低压缸通流部分进行改造,能够有效解决抽汽超温问题。在机组正常运行和启停时,也应该采取一系列控制措施,尽量减少低压内缸中分面变形导致的漏汽量扩大,避免因超温带来的设备不安全事故发生。

4.1 机组正常运行中的控制措施

(1) 严密监视各抽汽管道壁温,发现温度超过最高允许值时,应及时采取降负荷措施。

(2) 控制好加热器水位,控制其端差在设计值以内,防止水位过低造成抽汽流量偏大。

(3) 高加解列时,适当降低负荷运行,防止凝结水流量过大造成低加过负荷。

4.2 机组启停过程中的控制措施

(1) 严密监视上、下缸温差,确保各疏水管道畅通,防止内缸中分面漏汽扩大。

(2) 控制好汽温变化率及缸温变化率,防止内缸中分面发生变形,造成漏汽量扩大。

(3) 合理使用快冷装置,严格控制缸温变化率,防止内缸中分面及隔板套结合面漏汽扩大。

(4) 机组停运后,做好汽水系统隔离措施,严防冷水、冷气(汽)进入汽轮机。

(5) 极热态启动时,选择好冲转参数,严防负温差启动造成热冲击。

5 预期效果

改造前,低压缸5段抽汽超温约40 ℃,6段抽汽超温高达60 ℃。对低压缸通流部分实施改造后,在阀门全开工况下,低压缸效率预计可达90 %,不仅提高了低压缸效率,还能有效解决5、6段抽汽超温问题,减少运行调整环节,改善加热器工作环境,彻底消除设备的不安全状态,使机组能够更加安全稳定地运行。

1 沈士一,康 松,庞立云,等.汽轮机原理[M].北京:中国电力出版社,1992.

2 杨凯利,张延峰,邢百俊,等.亚临界600 MW汽轮机组五、六段抽汽超温处理[J].热力发电,2009(11).

3 蒋浦宁,闫 森.600 MW亚临界汽轮机通流改造技术方案[J].上海电力,2014(2).

2014-10-30。

刘勇海(1979-),男,助理工程师,主要从事汽轮机本体及调速系统检修工作及研究,email:2008049@qq.com

赵志勇(1982-),男,工程师,主要从事汽轮机本体及调速系统检修工作及研究。