轴承套圈专用双主轴数控车床的研发

2015-12-30蒋立正,潘柏松,蔡正力等

轴承套圈专用双主轴数控车床的研发*

蒋立正1,2,潘柏松2,蔡正力3,吴仲胜3

(1.浙江机电职业技术学院 机械工程分院,杭州310053;2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州310014;3.浙江精力轴承科技有限公司,浙江 台州318054)

摘要:介绍了轴承套圈专用双主轴数控车床的设计方案,通过新旧工艺优缺点的比较,可知轴承套圈的连续加工工艺设计合理。另外还详细介绍了设计过程中的一些关键技术,如自动送料装置的设计、振动控制技术、双主轴同轴对置及双排刀架技术,最后对专用车床的液压系统工作原理和电气控制系统设计进行了简述。实践证明,轴承套圈可在上述专用车床上完成所有加工工序,实现高效、高精度加工。

关键词:轴承套圈;双主轴数控车床;振动控制

文章编号:1001-2265(2015)09-0110-04

收稿日期:2014-12-30;修回日期:2015-02-02

基金项目:*国家科技型中小企业技术创新基金(13C26213302324);浙江省教育厅科研计划项目(Y201328564)

作者简介:蒋立正(1979—),男,浙江上虞人,浙江工业大学博士研究生,研究方向为机械制造及自动化研究,(E-mail)jlizheng@126.com。

中图分类号:TH16;TG65

R&D of a Double Spindle CNC Lathe for Bearing Ferrule

JIANG Li-zheng1,2,PAN Bai-song2,CAI Zheng-li3,WU Zhong-sheng3

(1.Mechanical Engineering Branch Institute, Zhejiang Institute of Mechanical & Electrical Engineering,Hangzhou 310053,China;2.College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:The design scheme of double spindle CNC lathe for bearing ferrule is introduced, and we can see that the new technology for taper bearing ferrule is scientific and reasonable by compare the strengths and defects of the new and old technology. Moreover, some key technologies in the design process are introduced in detail, such as the design of automatic feeding device, control of the vibration technology, double spindle coaxial and a two-line shaped-distribution tool rest technology. Finally, the principle of hydraulic system and design of electrical control system for the CNC lathe are introduced briefly. It is proved that all processing operations of taper bearing ferrule mentioned above in the CNC lathe can be completed with high efficiency and accuracy.

Key words: bearing ferrule; double spindle CNC lathe; control of the vibration

0引言

套圈车削工序,是后续工序——磨削工序的基础,该工序精度、效率直接影响着轴承质量的好坏及成本的高低。近年来,各类轴承套圈车削专机的研制取得了很大进展,使轴承的生产模式逐步实现由单机自动化→自动化生产线→自动化生产工段→自动化生产工厂的系列转变[1-4],但许多专机都是单轴专用车床,是生产流水线的终端机床。从加工方式来说,是一种机群分散工序加工方法,就整个生产线而言,涉及多次装夹,会导致套圈精度难以保证、生产成本高、加工效率低等一系列问题。甚至对于套圈车削自动线,需要针对内圈和外圈,设置两种不同的单线;当型号发生改变时,工艺工装需及时更换;若联线的单机台发生故障,可能导致整条自动线停机不能使用,这种装备上的缺陷已经严重影响了高品质轴承的生产。

浙江某轴承企业在汲取双主轴数控车床[5-7]及自动线等关键技术的基础上,专门研制了轴承套圈专用双主轴数控车床。该机床适用于加工长度在3~5m,直径在φ30~60mm的细长钢管坯料,配备了一种高效自动送料装置、结合双主轴同轴对置及双排刀架技术,可实现一次上料完成轴承套圈所有工序的加工,满足了轴承高精度、高效率、少人化加工的工艺需求。

1轴承套圈的车削加工工艺研究

对于轴承套圈坯料,大部分采用锻造件,但部分企业也适当采用细长钢管坯料车削成型,其制造过程主要包括:细长钢管的割管→车削成型→热处理→磨削→零件检查→退磁、清洗→装配,其中,割管下料到车削成型之间的工序劳动量约占总劳动量的35%左右。

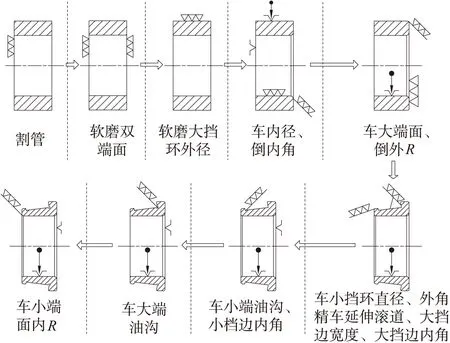

以圆锥轴承的内圈车削加工为例,需经多人多机、多工序、多次装夹的过程(如图1所示),存在定位误差大、加工精度难以保证等系列问题。

图1 内圈的传统车削加工工艺流程

内圈的传统工艺不但增加了企业对人、财、物的投入,而且也造成大量废气、废渣及能源耗费,对环境造成了极大的危害。例如,在割管工段,存在较大的加工缺陷,主要表现为:①铁屑到处飞、现场噪音大;②工人工作条件差、劳动强度大;③在钢管尾部切割时,每根钢管约有200mm的长度被作为废料一起切掉,造成金属材料的极大浪费。

改进后的圆锥轴承内圈的车削加工工艺流程如图2所示。将细长钢管从自动送料装置的一端送入,将多工序集中到专用双主轴数控车床的主机上,通过减少工件的定位装夹次数,降低定位误差,提高加工精度,使加工周期大大缩短,降低在制品的数量;借助专用夹具最大限度地减少切除管头的长度,提高材料的利用率;通过工艺优化设计,在主轴端完成部分加工工序后,通过主、副主轴的同步对接、完成切断和后续加工,实现内圈的连续加工,减少物料在工序间的运输及等待时间。

图2 改进后的内圈车削加工工艺流程

采用连续加工的新工艺,使装夹次数减少了4次;同时缩短了钢管料头成废料的长度,节省了原材料;另外也使设备的台数由原来的5台,减少至1台,减少了操作工的数量,降低了人工成本。

2轴承套圈专用车床的总体结构

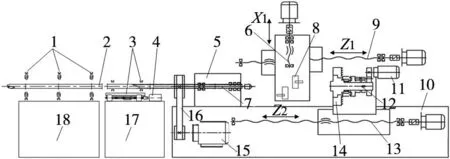

专用车床总体结构简图如图3所示,由钢管抑振装置、送料夹紧装置、正、副主轴、X1轴伺服系统、Z1轴伺服系统、Z2轴伺服系统、整体斜床身、双排刀架、各安装平台及数控系统等组成。

1.钢管抑振装置 2.细长钢管 3.钢管送料夹紧装置 4.送料电机 5.正主轴箱 6.X1轴伺服系统 7.正主轴 8.双排刀架 9.Z1轴伺服系统 10.整体斜床身 11.副主轴电机 12.副主轴 13.Z2轴伺服系统 14.副主轴箱 15.主轴电机 16.多楔带 17.钢管夹持送料装置安装平台 18.钢管抑振装置安装平台

图3轴承套圈专用双主轴数控车床的总体结构简图

细长钢管被装夹在抑振装置及送料夹紧装置上,开动机床,在数控系统控制下,驱动Z1轴伺服系统,完成正主轴端的加工内容;然后,驱动Z2轴伺服系统,控制副主轴实现正、副主轴的同步对接,由切断刀将套圈割断;最后,在相关刀具的作用下完成副主轴端的加工内容。与此同时,钢管自动送料装置工作,完成下一次的送料动作,开始下一循环的加工动作,进而实现连续加工。

3轴承套圈专用车床的关键技术

3.1自动送料装置的结构设计

自动送料装置的结构如图4所示,该装置主要由钢管抑振装置(包括柔性夹持架及安装平台等)、送料夹紧装置(包括自制夹紧油缸、安装平台等)等组成。其中,送料夹紧装置的结构设计借鉴了液压卡盘的工作原理,该装置通过改变自制夹紧油缸左、右腔的通油状态,使内部拉管带动专用夹具各自的驱动弹簧夹头夹紧或松开钢管,并通过行程开关发出相应信号,实现细长钢管的自动送料及套圈加工时的运动控制。

1.钢管抑振装置 2.夹紧送料装置 3.专用车床主机 4.柔性夹持架 5.自制夹紧油缸 6.主轴专用夹具

图 4自动送料装置的三维结构简图

钢管抑振装置依靠柔性夹持架上安装的呈120°分布的由橡胶轮、支撑弹簧等组成的三对柔性夹持单元支撑和夹持细长钢管,利用该柔性夹持单元特有的非线性摩擦阻尼特性,使振动能量传递结构的不连续,抑制或反射掉部分弹性波,减少钢管高速回转产生的摩擦,有效地隔离振动。

3.2多激励源状态下的振动控制技术

专用车床工作时产生的振动[8-10]主要有两种:送料装置工作过程产生的振动、主轴回转过程中主轴与长钢管的偏心引起的振动。振动问题必须引起足够的重视,不加控制会严重影响设备的动态精度和工件的加工质量,而且还要降低加工效率和刀具的耐用度。另外,伴随振动所产生的噪声会刺激操作工人,引起疲倦,导致工作效率下降。本文从结构布局、运动精度控制及稳定性等多方面入手,优化设备布局,实现多激励源状态下的振动控制,专用车床的结构布局如图5所示。

1.正主轴 2.双排刀架 3.Z1轴伺服系统 4.X1轴伺服系统 5.Z2轴伺服系统 6.直线导轨副 7.斜床身 8.送料装置 图5 专用车床主机的三维结构布局简图

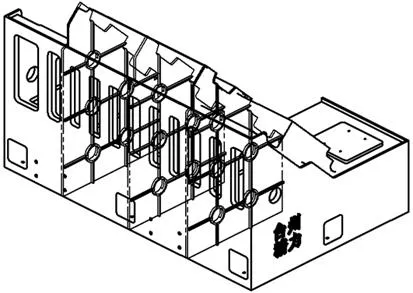

床身作为主要的支承部件,支承着正、副主轴箱、进给运动系统和双排刀架等关键部件,承受包括切削力、重力、摩擦力等静态力和动态力的作用;保证各部件之间的相对位置精度和运动部件的运动精度。为了满足其功能,床身必须具备足够的静刚度、较高的刚度/质量比,同时床身的固有频率不降低,尽量降低质量以降低制造成本,在此基础上,本文将床身质量最小作为设计目标。

(a)概念模型 (b)一定厚度的截面 (c)考虑工艺的支承截面

(d)方案设计模型

图6给出了床身结构方案设计模型的建立过程,该模型将一定数量的支承面板分布在床身内部,并考虑到铸造工艺性,将一定数量的支承截面分布在床身内部形成结构方案设计模型。通过优化得到床身的截面厚度为22.31mm,考虑到铸造工艺要求,对床身支承截面的厚度圆整为25mm,支承截面数目优化结果为4,由此确定各关键参数,完成了床身的优化创新设计。

3.3双主轴同轴对置及双排刀架技术

为了减少装夹次数,本文利用双主轴同轴对置技术,如图7所示。在正、副主轴端配置同步转速跟踪系统,以实现一次装夹完成轴承套圈的全部车削加工内容。当细长钢管坯料送入正主轴后,正主轴侧的刀架对钢管进行车削,完成该侧加工后,副主轴可在同步旋转状态下完成正、副主轴的对接割断加工,副主轴移位并在该侧刀架的配合加工下,完成该工件的剩下工序的加工内容。与此同时,正主轴侧的钢管坯料可完成送料及该侧的加工内容,以此循环往复,使套圈的加工效率大为提升。双主轴同轴对置及排刀架的联合使用使套圈的加工效率提高了80%~100%,而且节省人力、场地、水电等资源,极大地节约了能耗和资源。

1.正主轴排刀架 2.副主轴排刀架 3.副主轴 4.弹簧夹头外径定位 5.膨胀夹具内径定位 6.正主轴

图 7双主轴同轴对置及排刀架联合使用图

套圈的加工比较简单,基本是一些车圆、倒角、车滚道及油沟等工序,排刀架基本可以胜任。由于零件尺寸较小,排刀架的刀具位置也比较好安排;相比电动刀架,排刀架具有速度快、效率高、使用寿命长、不易出现故障及成本低等优点。为了提高加工效率,本机在机床上配备了双排刀架。

1.车外径和大端面 2.车内径和大倒角 3.钢管切断 4.精车滚道 5.车小油沟 6.车大油沟 7.粗车滚道和小端面 8.车内径及小倒角 图8 车刀在双排刀架中的布置图

图8给出了车刀在双排刀架中的布置图。该刀架上共设置车刀8把,其中孔类加工用刀具2把,切断刀具1把。借助正主轴侧的排刀架,完成正主轴端的加工内容,然后两主轴同轴对接,利用副主轴专用夹具夹持住工件并将之切断,最后利用副主轴排刀架上的刀具,完成副主轴端的加工内容。

4专用车床的控制系统设计

4.1专用车床的液压系统工作原理图设计

图9给出了液压系统工作原理图,实现对正、副主轴专用夹具以及自动送料夹紧油缸的控制。

1.滤油器 2.变量叶片泵 3.泵电机 4.溢油阀 5,15,20.单向阀 6,11,16.减压阀 7.压力表开关 8,12,17.压力表 9.三位四通电磁换向阀 10.回转油缸 13,18.压力继电器 14,19.二位四通电磁换向阀

图9专用车床的液压系统工作原理图

4.2专用车床的电气控制系统设计

本文采用了一种与之功能匹配的电气控制方案,图10给出了电气控制系统的设计方案。

图10 专用车床的电气控制系统方案图

根据专用车床的工作原理,选配三菱公司M70V产品B系列(L系)系统作为专用车床的数控系统。定义X1轴控制排刀的进给加工,Z1轴控制细长钢管的送进,配置一个串行伺服主轴对正主轴进行控制,构成专用车床的主加工区;X2轴控制专用车床排刀的进给加工,Z2轴则控制背加工副主轴的进给,配置一个串行伺服主轴对副主轴进行控制,构成专用车床的背加工区;利用系统的M等待功能进行主加工区及背加工区的联系,协调两者之间的生产节拍;利用主轴同步功能来实现套圈在正、副主轴间的传递。两主轴间的速度和相位同步使不同型号的套圈都能在两主轴之间传递,从而有效地扩大了车床的加工范围。

5结论

(1)基于双主轴及排刀架技术开发的专用车床,

通过应用双主轴同轴对置及排刀架技术,突破了“从细长钢管坯料到轴承套圈的连续加工”的关键技术,实现了轴承套圈的全自动加工。

(2)提出了一种解决多激励源状态下的振动控制问题的技术途径,应用自动送料装置、床身的优化创新设计技术,显著提高了细长钢管坯料的利用率、加工效率及加工精度,降低了生产成本。

(3)通过开发并实践新型的机械结构,为该类型零部件的连续车削加工提供了新的设计思路和方法,能快速提升自动化水平,加工精度和效率,对于设计和改造具有较好的指导和借鉴作用。

[参考文献]

[1] 陈启章,陈榜,陈正国. CK7820×2SP双主轴双数控卡盘套圈专用车床[J]. 轴承,2011(2):15-17.

[2] 刘敏,曲键. 圆锥轴承套圈车削自动线的研制[J]. 制造技术与机床,2005(11):54-55.

[3] 杨红军. 大型轴承套圈精车自动线的研发[J]. 制造技术与机床,2012(1):63-65.

[4] 王统建,何加群,牛辉,等. “十二五”轴承磨削机床需求分析与展望[J]. 轴承工业,2011 (4):5-11.

[5] 詹晋,徐增豪,祁玉新. 双主轴车削中心副主轴设计[J]. 精密制造及自动化,2008(1):28-29.

[6] 赵义顺,张霖. 双主轴双刀架精密数控车铣复合加工中心的研究开发[J]. 中国制造业信息化,2012,41(19):30-35.

[7] 张霖,廖文和,张志英,等. 同步双主轴精密加工系统[J]. 南京航空航天大学学报,2012,44(S):142-145.

[8] 冯培锋,李颖新,富国华. 数控车床液压棒料送料器振动原因分析[J]. 振动、测试与诊断,2000(6):50-53.

[9] 叶凌云. 多轴向多激励随机振动高精度控制研究[D].杭州:浙江大学,2006.

[10] 左鹏. RA17切管机切削过程仿真研究及其辅夹持装置的研制[D]. 长沙:中南大学,2006.

(编辑李秀敏)