主轴转速和温升对主轴动态误差影响的测试

2015-12-30许颖,刘阔

主轴转速和温升对主轴动态误差影响的测试*

许颖1,刘阔2

(1. 长春理工大学 机电工程学院,长春130022;2. 沈阳机床(集团)有限责任公司 高档数控机床与基础制造装备国家重点实验室,沈阳110142)

摘要:文章分析了主轴动态误差测试的重要性,以及主轴动态误差的具体类型及其对加工的影响。在某立式加工中心上对主轴各项动态误差(包括径向同步误差和异步误差、轴向同步误差和异步误差以及主轴最小径向间距)进行了测试并给出了测试数据。测试分为两部分:冷态下的主轴各项动态误差测试和热态下的主轴各项动态误差测试。对测试结果进行了分析,包括主轴转速和温升对动态误差的影响。最后,在加工中心上采用立铣刀对铝料进行了圆铣槽,结果表明,主轴在冷态和热态情况下的圆度误差区别不大。

关键词:主轴转速;动态误差;异步误差;同步误差

文章编号:1001-2265(2015)09-0060-03

收稿日期:2014-09-26;修回日期:2015-01-22

基金项目:*科技重大专项资助(2012ZX04011021)

作者简介:许颖(1980—),女,吉林东丰人,长春理工大学讲师,硕士,研究方向为机械制造装备设计、工程机械智能控制、微摩擦磨损及测量,(E-mail)xuying_cust@126.com。

中图分类号:TH132;TG506

Influence Test of Rotating Speed and Temperature Rise to Dynamic Errors

XU Ying1, LIU Kuo2

(1. College of Mechanical and Electric Engineering,Changchun University of Science and Technology, Changchun 130022,China;2. State Key Laboratory,Shenyang Machine Tool(Group) Co.,Ltd.,Shenyang 110142,China)

Abstract:The importance of spindle′s dynamic errors test, the type of spindle's dynamic errors and its influence to machining are analyzed. Spindle's dynamic errors, including radial synchronization error and asynchronous, axial synchronization error and asynchronous, spindle minimum radial spacing, are tested on a vertical machining center and the test results are presented. The test includes two parts: warming-up dynamic errors and cooling down dynamic errors. The results are analyzed including the influence of rotating speed and temperature rise to dynamic errors. Finally, cutting experiment is done on the machining center using end milling cutter. The experiment result shows that the roundness errors of warming-up static and cooling down static difference little.

Key words: spindlerotational speed; dynamic error; asynchronous error; synchronization error

0引言

主轴是数控机床的关键功能部件,其精度直接影响机床的加工精度。如果主轴存在误差,就会影响到机床的工作性能和寿命、工件圆度、表面粗糙度和平面度等,同时回转误差将导致振动和噪声,这对精密机床来说是不允许的。目前对主轴误差常用的测试方法是采用千分表进行准静态测试,而主轴在运转过程中的动态误差数据见报的很少。通过测试主轴的动态误差可以预测机床在加工中所能达到的圆度和表面粗糙度等,因此主轴的动态误差测试非常重要。

国内外很多学者对主轴的动态误差进行了深入研究。苏文宇[1]分析了主轴回转误差的评价方法,开发了主轴误差的试验平台并对回转误差进行了测试。王建敏等[2]建立了单圈非重复性主轴回转精度评价的数学模型,实现了对主轴回转误差的最小区域法评价、最小外切圆法评价和最大内切圆法评价。毛剑峰等[3]提出了一种基于球标法的主轴误差分离方法,并将球标法和反向法进行了对比。陆慧慧等[4]采用LMS公司的多通道数据采集系统完成了主轴回转误差运动的动态测试。高慧中等[5]提出了基于遗传算法的主轴回转误差评价方法,建立了基于遗传算法的最小包络圆法误差计算模型。

从以上分析可以看出,目前对主轴回转误差的测试方法和评价方法的研究比较多,但是对机床主轴动态误差的详细测试与分析的文献少。另外,也没有主轴动态误差对加工圆度的试验研究。因此,在本文中,将重点针对一台立式加工中心的主轴进行动态误差的详细测试,分析转速和温度对主轴误差的影响,并进一步进行试验研究。

1主轴动态误差测试

常用的主轴回转误差测试方法为千分表测试法,即通过手盘的方式使主轴低速旋转,同时读取并记录千分表的度数。这种方法只能测试主轴在非常低转速的回转误差,并且无法分离出异步误差和同步误差。

在本文中,采用主轴动态误差分析仪对某立式加工中心的主轴动态误差进行测试,主轴最高测试转速为8000r/min。测试系统包括电容式传感器、传感器安装架、信号采集器、数据采集及分析软件等。动态误差的采样速率为256000/s,可以满足高转速的动态误差采集。

主轴动态误差是一种综合误差,它包括径向同步误差和异步误差。同步误差影响机床加工零件的圆度,异步误差影响加工零件的表面粗糙度[6]。主轴动态误差的测试图见图1。

图1 主轴动态误差测试图

在机床上编写G代码,使主轴分别在300r/min、500r/min、750r/min、1000r/min、1500r/min、2000r/min、2500r/min、3000r/min、3500r/min、4000r/min、4500r/min、5000r/min、5500r/min、6000r/min转速下运转,同时测试主轴动态误差。

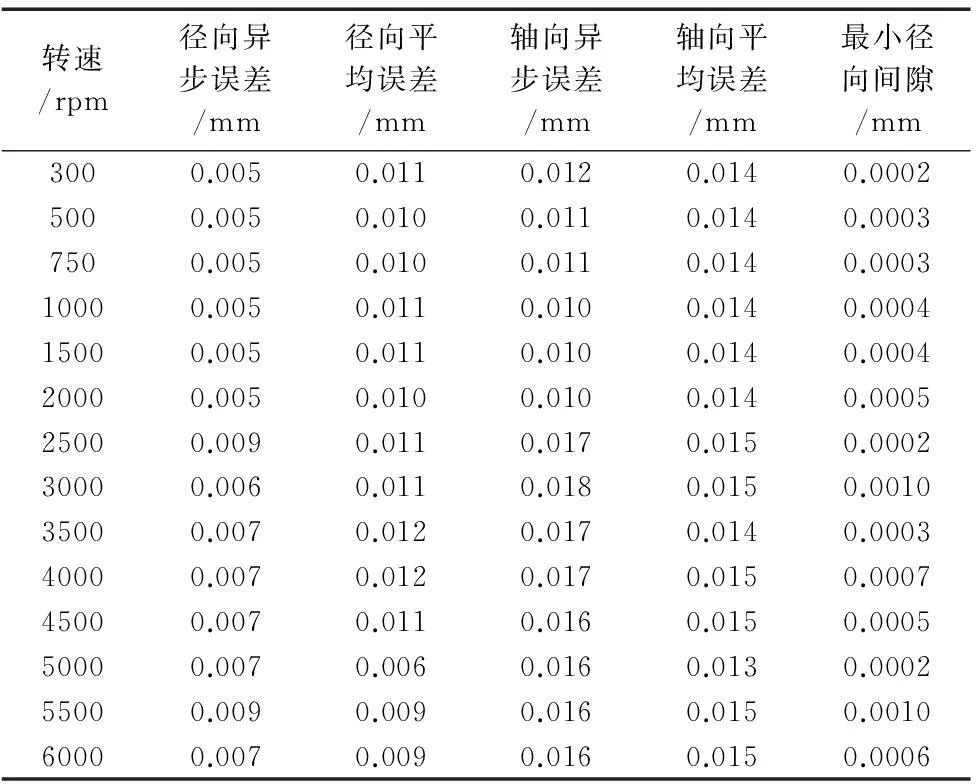

在加工中心刚开机后(冷态)对主轴的动态误差进行测试。由于动态误差的测试具有一定的随机性,因此测试三次后取平均值[7]。主轴各项动态误差的平均值如表1所示。

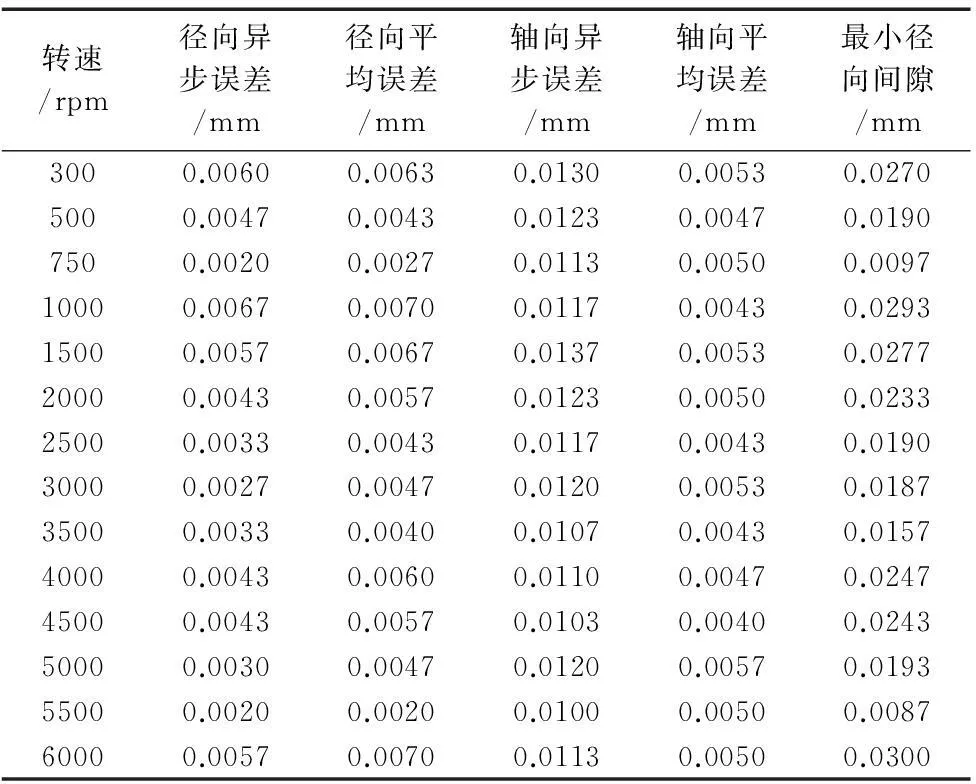

让主轴在4000rpm时运转4小时进行热机,然后进行动态误差测试。取三次测试的平均值,数据如表2所示。

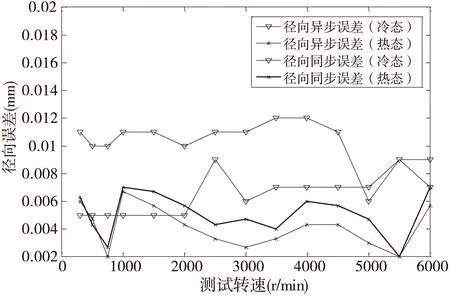

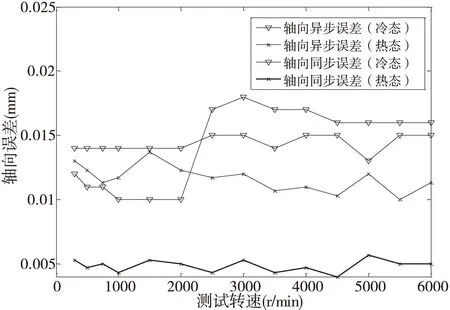

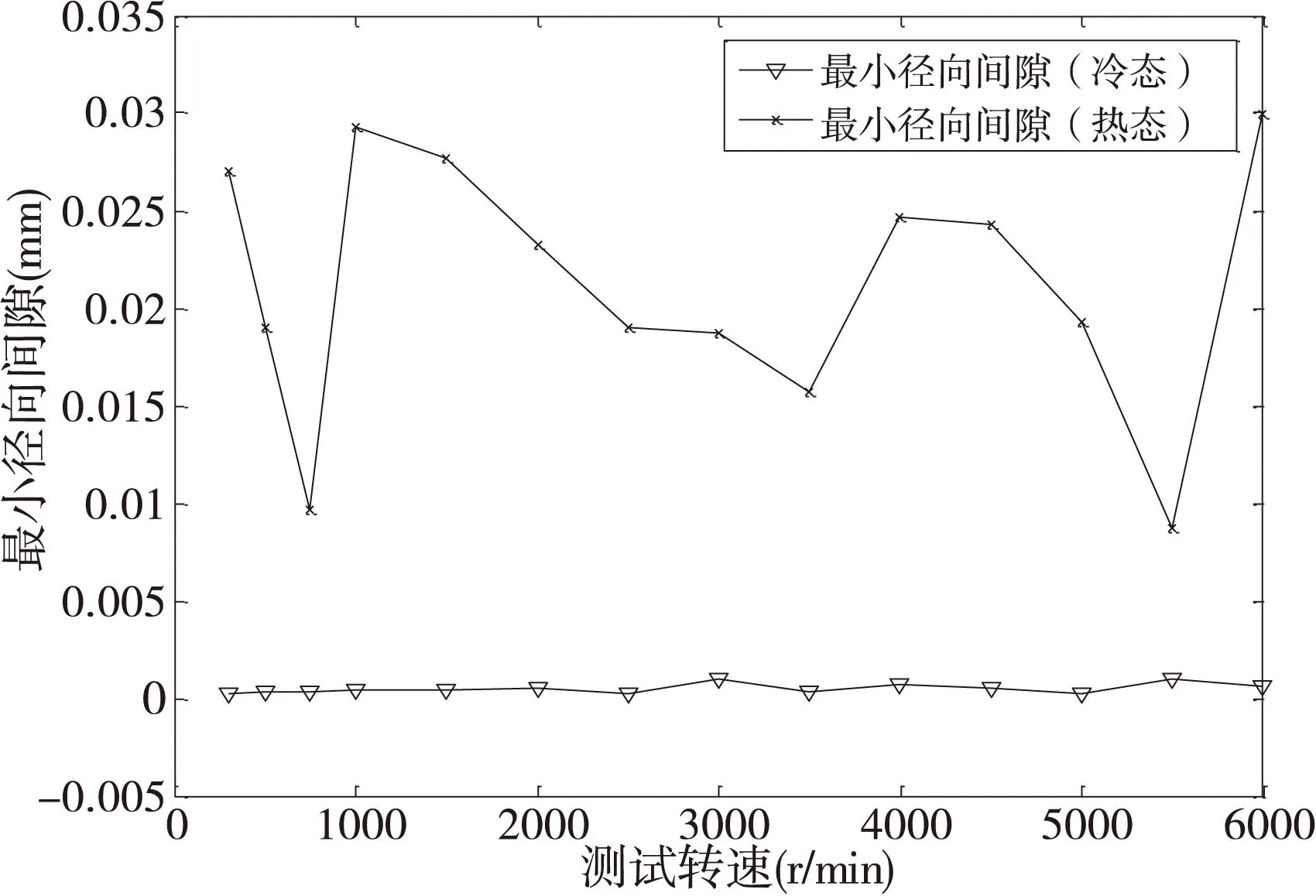

基于表1和表2中的测试数据,图2~图4分别给出了冷态和热态时的径向误差、轴向误差和最小径向间隙对比。

表1 主轴动态误差平均值(冷态)

表2 主轴动态误差平均值(热态)

图2 冷态和热态的径向误差对比

图3 冷态和热态的轴向误差对比

图4 冷态和热态的最小径向间隙对比

从图2可以看出,该加工中心的主轴径向误差随转速的变化不大。热态时的径向异步和同步误差比冷态时的径向异步和同步误差小,这可能是由于旋转轴运转引起的热膨胀使得主轴接触更紧密造成的。

从图3可以看出,除冷态时的轴向异步误差之外,该加工中心的主轴轴向误差随转速的变化不大。另外,与径向误差的结果类似,热态时的轴向异步和同步误差比冷态时的径向异步和同步误差小,尤其是同步误差的区别非常明显,这也是由于旋转轴运转引起的热膨胀使得主轴接触更紧密造成的。

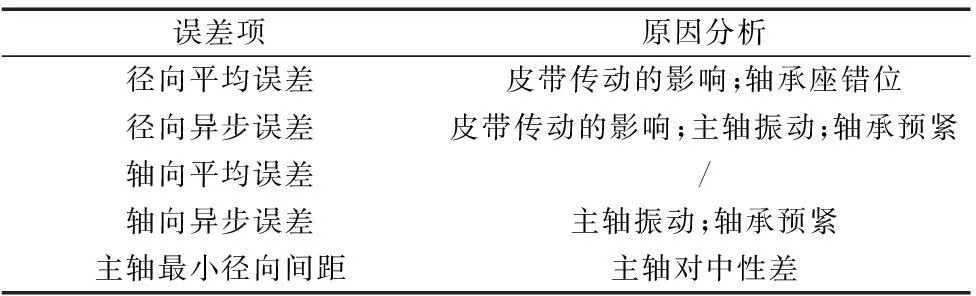

从图4可以看出,主轴热态的最小径向间距比冷态的最小径向间距大。表3给出了造成以上误差的原因。

表3 误差原因分析

2切削试验

由于测试得到的主轴各项动态误差在冷态和热态下相差并不是太大,因此本节进一步通过切削试验验证,冷态和热态下切削时工件的圆度和表面粗糙度是否有区别。

采用φ5的立铣刀对铝料铣圆槽,如图5所示,进给速度为400mm/min,主轴转速为2000r/min。为了加工的方便,取加工半径为:7,16.5,19.5,29,32,41,44.5,53.5,57,66.5mm。

图5 立铣刀铣圆槽图

由于无法检测表面粗糙度,因此只检测加工的圆度,以分析冷态和热态下主轴径向同步误差的区别。在三坐标测量机上对工件各个圆的圆度检测,结果如图6所示。

图6 圆度检测结果

从图6可以看出,冷态下和热态下切削的圆度基本没有很明显的差别。并且,加工圆度的数量级与测试的径向误差在一个数量级上,并且加工圆度比测试径向误差高1~3倍。

3结束语

本文对加工中心主轴动态误差的具体类型及其对加工的影响进行了分析。采用动态误差测试仪对立式加工中心的径向同步误差和异步误差、轴向同步误差和异步误差以及主轴最小径向间距进行了三次测试,给出了详细的测试数据。在测试结果的基础上,对主轴各项动态误差进行了分析。最后,进一步通过切削试验验证了分析结果。该测试数据和分析结果对主轴动态误差的分析及其对加工的影响具有非常重要的参考意义。

[参考文献]

[1] 苏文宇. 主轴回转精度测试实验系统改造及其误差分析[D]. 哈尔滨:哈尔滨工业大学, 2010.

[2] 王建敏,戴一帆,李圣怡. 单圈非重复性主轴回转精度评价[J]. 机械工程学报,2007,43(2): 191-195.

[3] 毛剑峰,邹鲲,周勤之. 基于球标法的高精度主轴回转误差测量[J]. 组合机床与自动化加工技术,2013(12):108-111.

[4] 陆慧慧,黄筱调,张金. 高速铣齿机刀具主轴回转误差动态测试[J]. 机床与液压,2012,40(13): 16-18.

[5] 高慧中,刘飞,梁霖,等. 基于遗传算法的主轴回转误差评价方法[J]. 组合机床与自动化加工技术,2012(12): 19-22.

[6] LIU Kuo, LIU Chunshi, TAN Zhi, et al. Test and Analysis of Machine Center’s Principal Spindle Dynamic Errors[J]. Applied Mechanics and Materials, 2013, 364: 163-166.

[7] 刘阔,王冠明,马晓波. 立式加工中心主轴动态误差的测试及研究[J]. 制造技术与机床,2013(1): 155-160.

(编辑李秀敏)