固体粉末内喷润滑车刀设计及其切削仿真研究

2015-12-30霍文国,丁元法,蔡兰蓉等

固体粉末内喷润滑车刀设计及其切削仿真研究*

霍文国1,丁元法2,蔡兰蓉1,张翔宇1,董庆运1,邵娟1

(1.天津市高速切削与精密加工重点实验室 天津职业技术师范大学,天津300222;2. 贵州省新材料研究开发基地 贵州省先进金属材料制备与加工工程研究中心,贵阳550002)

摘要:TC4(Ti6Al4V)合金作为一种典型的难加工材料,严重的刀具磨损制约了其切削加工效率。文章设计了一种充气加压式固体内喷润滑车刀,并采用DEFORM软件对其切削加工温度进行了有限元分析。结果表明,采用充气压力将固体润滑剂直接输送到刀具刃部,可在不使用冷却液的情况下达到冷却润滑切削加工区的目的,降低自润滑车刀和TC4合金工件之间的摩擦因数,对降低切削温度和表层最大残余应力具有明显效果。

关键词:钛合金;内润滑;切削仿真;固体粉末

文章编号:1001-2265(2015)09-0045-04

收稿日期:2014-11-20;修回日期:2015-01-15

基金项目:*国家自然科学基金(51305301);天津市应用基础与前沿计划项目(14JCQNJC05100);贵州省科学技术基金(黔科合J字[2014]2116号);天津市高等学校创新团队培养计划资助(TD12-5043)

作者简介:霍文国(1978—),男,山东济宁人,天津职业技术师范大学讲师,工学博士,研究方向为绿色磨削加工技术,(E-Mail)wghuo@163.com。

中图分类号:TH164;TG580

Design of Inner Lubricating Turning Cutter and Simulation Research of Cutting Ability

with Solid Powder

HUO Wen-guo1, DING Yuan-fa2, CAI Lan-rong1, ZHANG Xiang-yu1DONG Qing-yun1,SHAO Juan1

(1. Tianjin Key Laboratory of High Speed Cutting & Precision Machining,Tianjin University of Technology and Education,Tianjin 300222,China;2. Guizhou Engineering and Technology Center of Advanced Metal Material, Guizhou R & D Center of Modern Materials, Guiyang 550002, China)

Abstract:As a kind of typical difficult-to-machine materials, TC4 (Ti6Al4V) alloy was restricted in its cutting efficiency because of the tool wear too fast. A kind of solid internal lubrication tool in inflation pressure style was introduced, and its cutting performance was investigated by finite element analysis with DEFORM software. The results showed that an obvious effect in decreasing the cutting temperature can be obtained by reducing the friction coefficient between the self-lubricating tool and the TC4 alloy through delivering the solid lubricant directly to the blade of the cutting tool without the use of coolant conditions.

Key words: titanium alloy; inner lubrication;cutting simulation; solid powder

0引言

钛合金具有密度小、强度高、耐腐蚀、耐高温等优良的性能被广泛应用于航空航天、舰船、兵器等行业。但钛合金也是一种典型的难切削材料,在切磨削加工时,由于导热系数低,切削热很难导出,切削区极易积聚大量热量产生切削高温,进而被高温软化的钛合金切屑粘附在刀具表面加剧刀具粘附磨损,增大了工件。刀具和切屑之间的摩擦,又进一步增加切削温度,形成恶性循环,最终导致刀具严重磨损和工件磨削烧伤[1-2]。

因此减少刀具和工件之间的摩擦有利于改善切削加工性能,康亚琴[3]用在刀具和工件施加静电场作用来减少切削摩擦,并进行了车削BT20实验研究。波斯特尼柯夫等[4]研究认为通过改变工件与刀具的电动势,能降低工件与刀具之间的摩擦系数。Tae Jo Ko 等人[5]开发了一种空气涡流制冷式的低温微量润滑系统,并进行了TiN 涂层刀具硬车削试验,结果表明,低温微量润滑可提高刀具寿命。

Y. Yakup, Z. Y. Wang, Shane Y. Hong 等人开展了液氮喷到切削区冷却润滑加工的实验研究[6-8]。结果表明,液氮冷却能够改善切削加工性能,减少磨削烧伤。

切削过程中前刀面和工件之间的摩擦摩擦磨损性能对于刀具寿命和加工工件表面质量都有比较重要的影响,通过冷风、液氮和微量润滑等方式可以降低刀具与工件的摩擦系数,改善切削加工性能[9]。然而,也存在系统装置复杂,配套较困难等问题。

因此为了控制工件表面质量,提高刀具寿命,切削时大量使用切削润滑液,但在高速切削时,由于较高的切削速度产生的气流屏障作用,冷却液很难进入切削区内部,不仅使切削热大量积聚在刀具刀尖区域,造成刀具粘附和高温磨损,也造成了资源浪费并污染了环境,给实际生产带来一些难题,同时也增加了生产成本[10-13]。因此本文提出了一种固体粉末内喷润滑车刀结构,并对其切削加工进行数值模拟分析。以期通过减少钛合金工件和刀具之间的摩擦,抑制工件烧伤,实现绿色切削。

1可充气加压自润滑刀具的设计

1.1刀具结构设计

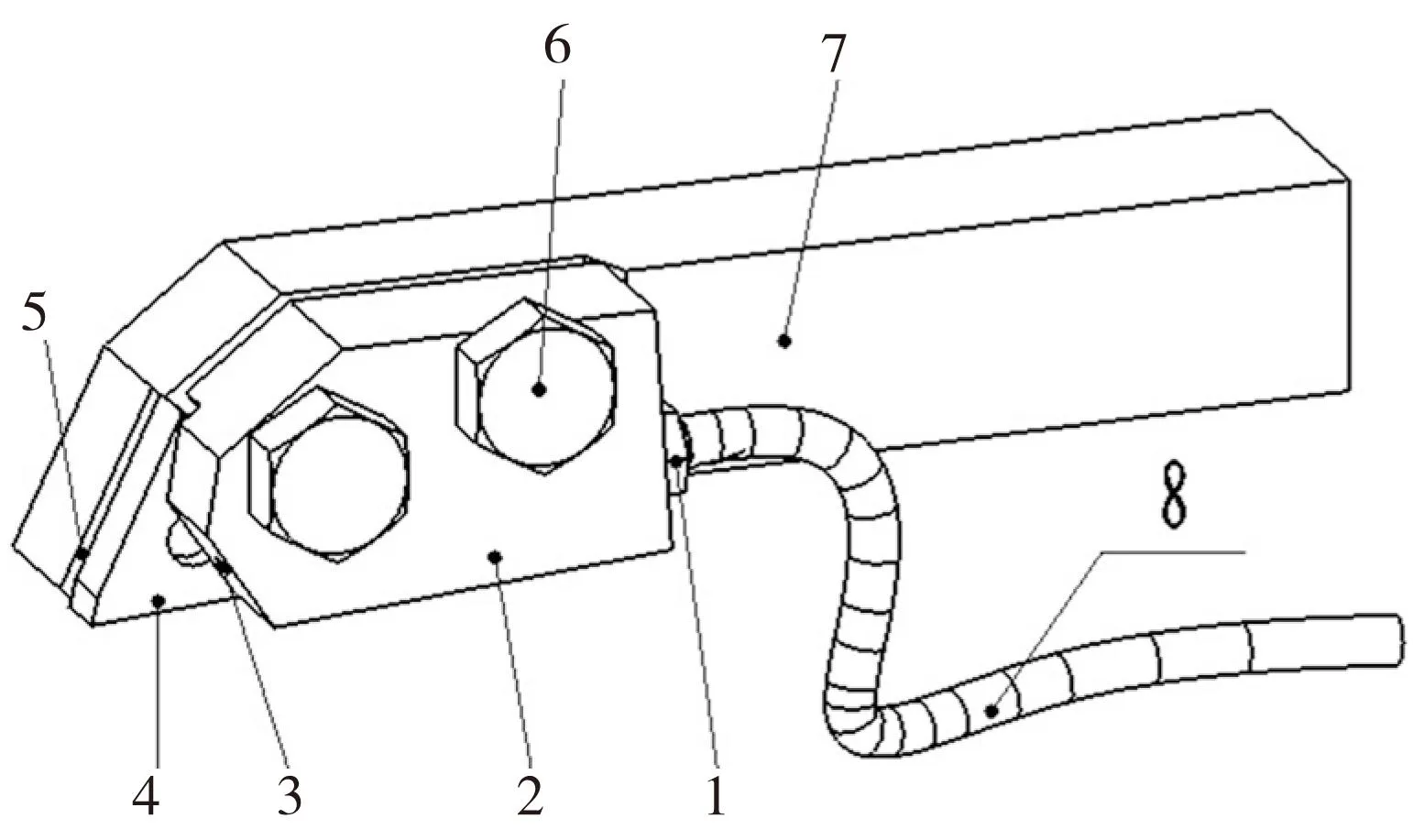

本文设计的新型固体粉末内喷润滑冷却车刀如图1所示,车刀主要由刀头和基体两部分组成,刀头为切削部分,基体为刀柄和固定部分。主要有刀片、刀定位垫、紧固螺钉、刀杆、螺纹气嘴、粉输送管组成。其工作原理在压板上加工有固体润滑粉末流道,通过气流压力将固体润滑粉末经刀柄内部直接施加在刀尖切削区的内喷润滑冷却方法,进而改善刀片和工件表面之间的摩擦性能,起到冷却、润滑、清洗和防锈的作用,不仅降低了切削温度,提高了切削效率,还大大减少了刀具磨损,使刀具得到了有力保护。固体润滑粉末的流速根据切削需求可调。

1.螺纹气嘴2.压板 3.出润滑孔 4.刀片 5.定位垫 6.螺栓 7.刀体 8.塑料管

图1可充气加压自润滑刀具设计

1.2螺纹气嘴设计

将固体润滑剂粉末的进润滑孔与进粉管连接,气嘴总长度为14mm,六边形结构,对边距为6.3mm,厚度为2.3mm,螺纹长度4mm,内孔直径为2.5mm,设计有固体粉末输送管道和压板的接口。

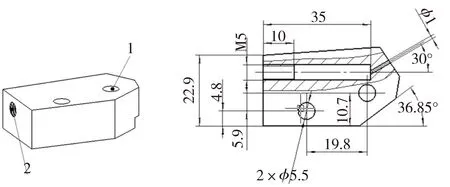

1.3压板设计

压板基于机械夹硬质合金车刀的设计而成的,在整个刀具中,它起到固定刀片、刀垫和螺纹气嘴的固定,在压板内部设计有润滑剂粉末流通通道。压板如图2所示,润滑剂粉末流通通道的孔直径为1mm的孔,它可以通过高压气体使润滑剂直接浇注到切削刀尖位置,有效地保护了刀尖。连接口直径为5.5mm,通过φ5×25的螺栓,将刀片和刀垫固定住。螺纹孔直径为5mm,长度为10mm,是用来连接螺纹气嘴的。在压板上有φ5×35.8mm的通孔,目的是为了补充润滑剂粉末。在压板上有螺纹孔,也就是润滑剂粉末补充孔。

1.连接孔 2.润滑剂进孔

1.4固体粉末输送粉管选择

固体粉末输送粉管主要起到持续补充固体润滑剂粉末的作用,一端通过螺纹气嘴与车刀的固定压板润滑剂粉末流通通道相连,另一端与气动吸粉泵输送管相连,并形成粉泵原理,通过可调高压气流真空作用,使固体润滑剂粉末持续定量地进入到刀尖。粉泵的主要工作原理为,首先利用压缩空气的作用使粉末处在一种流化的状态,由于粉泵的虹吸作用,润滑粉末被高速气流驱动,形成润滑剂粉和干燥空气的气固二相体,经过润滑剂粉末通道,最终到达车刀刀片的切削刃部。通过调整润滑剂粉末和压缩空气的参数,进而调整润滑剂粉末供粉量,满足不同的车削加工需要。粉管直径为4.5mm的采用塑料管。

1.5固体润滑剂粉末流速选择

在切削加工中采用内喷固体润滑剂粉末润滑方式可以有效降低刀具、切屑和工件之间的摩擦系数,减少摩擦热量降,进而降低切削温度,减少钛合金的切屑和刀具面的黏结磨损,还可以降低成本,延长刀具的寿命。在本设计中采用石墨和二硫化钼作为切削加工固体润滑剂粉末。

根据实验室的空气压缩机提供压力p为 0~1.6MPa,因此在固体润滑剂粉末内喷润滑车刀的设计中,润滑剂粉末内喷润滑通道出口的喷嘴直径d为[14]:

(1)

式中p为喷嘴处气流压力,MPa;

q为喷嘴处润滑粉末流量,L/min;

n为喷嘴个数;

η为喷嘴效率系数,对高压气流喷嘴,η=1.05~1.10,取1.1;

根据加工要求和车刀安装条件,本文设计的固体润滑剂粉末内喷车刀参数为p=0.1~1.6MPa,n=1,d=1mm,根据公式可知:

当p=0.1 MPa时:q=0.658L/min;当p=1.6 MPa时:q=26.32L/min;则在内喷润滑车刀设计好之后,可进行不同的流速下车刀润滑性能分析,进而得到最适合的润滑剂粉末流速。

2建模与方法

2.1内喷润滑车刀物理模型

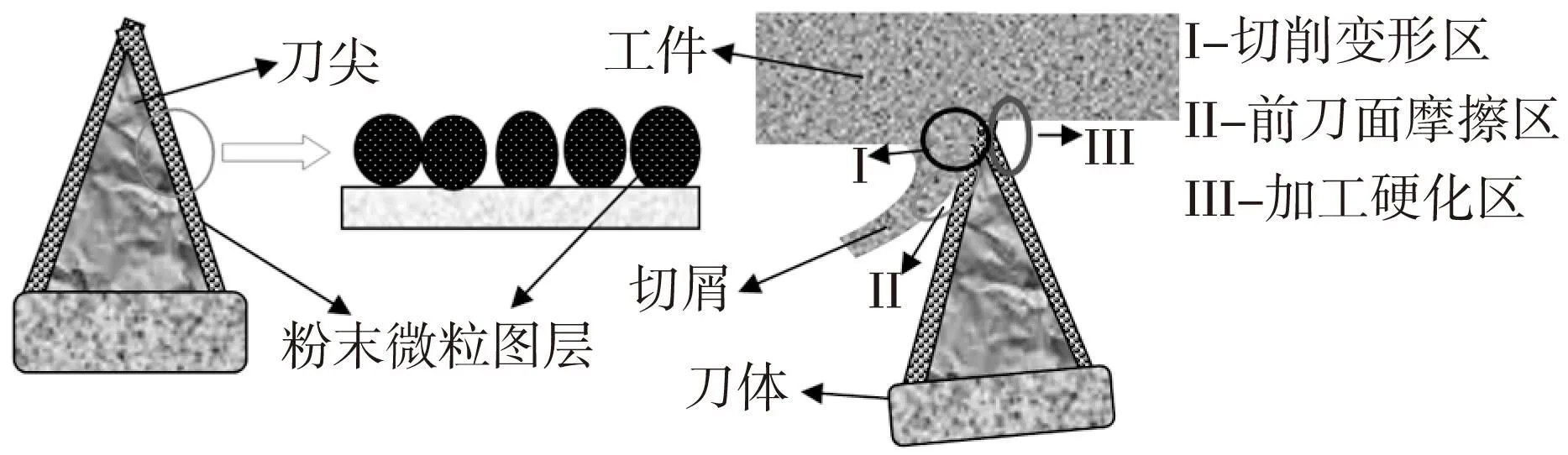

在钛合金车削加工时,车刀刃部、切屑和工件之间的摩擦力直接影响车刀刀尖区域和工件表层的温度。由于钛合金车削时局部的高温现象,通常在和切屑接触的车刀前刀面存在两种摩擦形式,前刀面的靠近刀尖区域内刀-屑产生粘结,其摩擦力为一常量;远离刀尖的区域前刀面和切屑属于滑动摩擦,摩擦力沿远离刀尖的方向逐渐减小,直至为零,符合库伦摩擦定律[15]。本文建立的内喷润滑车刀的物理模型如图3所示,由图可见,假定在切削过程中,车刀表面均匀涂有一层固体润滑剂粉末颗粒。

切削工件选择TC4合金,恒力切削,切削深度ap为0.5mm,进给速度vw为0.75m/min,切削速度vs为5,10,15,20,25m/s。车刀片选择为YG8材料,刀片形状为菱形55°车刀,刀尖圆弧半径为0.02mm,前角为5°,后角为10°。内喷润滑刀具与工件的之间的摩擦系数选择为0.1,干切削时选择为0.9。环境温度为20℃。

图3 固体粉末内喷润滑车刀物理模型

2.2有限元模型的建立

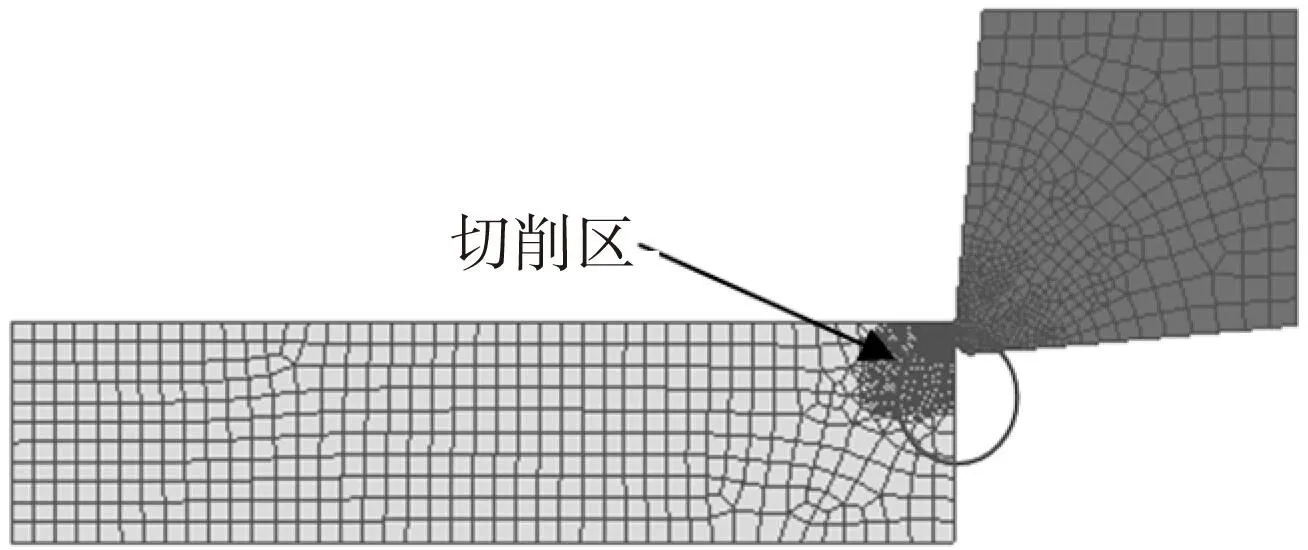

本文采用DEFORM有限元软件切削模拟模块,内喷润滑车刀与TC4工件切削仿真有限元模型如图4所示。工件的尺寸H×L×W为58×26×16mm。为分析方便模拟分析的网格单元类型选择热应力耦合单元C3D8RT。

图4 内喷润滑车刀车削有限元模型

2.3材料模型及属性

TC4合金车削加工中,工件变形属于高温、大应变和大应变速率以致发生弹塑性应变的情况,因此采用Johnson-Cook本构关系模型。Johnson-Cook本构关系公式[16]为

(2)

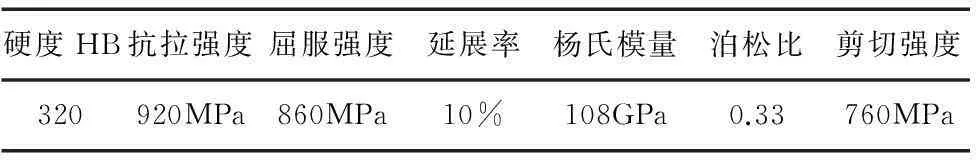

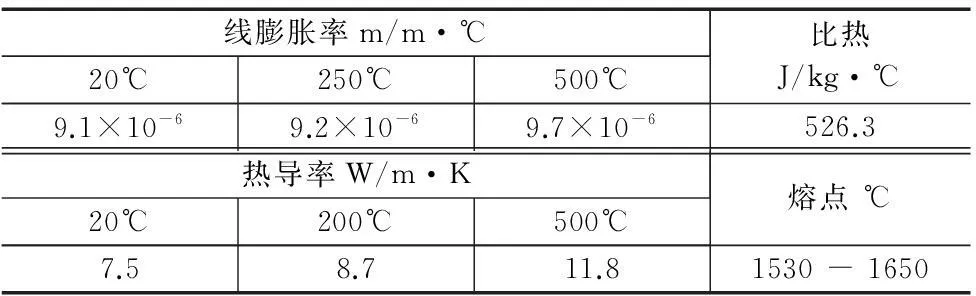

式中A为屈服应力强度,B为应变强化常数,n为分别应变强化指数,c为应变率强化参数,m为温度应变率灵敏度。另外模拟分析中的工件材料TC4合金的力学、热学性能参数分别如表1和表2所示。

表1 钛合金TC4的力学物理性能

表2 钛合金TC4的热性能

2.4计算方法与边界条件设置

在内润滑车刀刀片与TC4合金工件之间的切屑前刀面和后刀面上,存在粘结区和滑移区,分别对应两种摩擦规律。其中在车刀刀片前刀面上不同位置比较摩擦剪应力τf与最大剪应力τs,进而判断是否属于粘结区。当τf>τs时,单元节点位于粘结摩擦区,否则位于滑动摩擦区[17]。

针对内润滑车刀刀片与TC4合金工件间摩擦生热模拟需求,采用SI国际单位标准,仿真模式选择热传递和变形,求解器选择C-G法。步数设置为3000步,存储增量为每2步保持一次,切削长度步长设置为1mm。并且根据需要在仿真过程中进行网格重新划分网格划分方式为相对类型。刀具 size ratio 设置为3,网格划分数量为25000;刀具 size ratio 设置为1,网格划分数量为30000。

X、Y方向的位移外侧边界设置限制的,固体内喷润滑车刀与工件之间的摩擦性能通过设置不同的摩擦系数和刀具涂层参数来体现。

3结果与分析

在切削速度vs为20m/s时,工件表面温度分布云图如图5~图7所示。其中图5为分析步为840时云图,图6为分析步为1340时云图,图7为分析步1340时局部放大图。由图可见,刀尖区域最高温度约为850℃,切屑上的温度明显高于工件表层温度。内喷润滑刀具切削时工件表层残余压应力云图如图8所示。由图可见,工件表层最大压应力约为506MPa,工件表层的残余应力以刀尖为中心,呈扇形向周围逐渐减小,最高值出现在距刀尖1mm区域。

图5 840分析步时切削温度云图

图6 1340分析步时切削温度云图

图7 模拟分析切削温度场云图局部放大

图8 模拟分析工件表层残余应力场云图

内喷润滑车刀切削和干切削时不同切削速度下的刀尖温度如图9所示。由图可见,润滑切削模拟分析时的车刀刀尖的温度明显低于干切削模拟分析结果。这说明通过内喷润滑的方式切削通过降低摩擦系数,进而降低刀尖与工件之间的摩擦力,可以使得切削过程中产生的热量减少,最终在工件表面积聚的热量变少。不同摩擦系数下工件表层最大残余应力的变化曲线如图10所示,由图可见,随着摩擦系数的增大,工件表层残余压应力呈现增加的趋势。这说明刀片刀尖与工件间的切削摩擦系数也影响到工件表层的残余应力的大小,由于摩擦系数的增大,造成切向力增大,从而会使表层残余拉应力增大。

图9 内喷润滑车刀刀尖模拟温度

图10 内喷润滑车削工件最大残余应力

4结论

本文通过对可充气加压式固体内喷润滑车刀结构设计、润滑性能模拟研究,在切削过程中,工件表层的切削温度受刀-工件间摩擦力的影响比较大,同时,由于工件表层温度的增高,工件表层产生热软化。研究发现固体内喷润滑车刀可通过降低车刀与改善磨削摩擦性能达到降低磨削温度目的。固体内喷润滑刀具通过降低刀尖-工件间的摩擦系数,可使工件表层最高温度明显降低。

[参考文献]

[1] Ezugwu O, Wang Z M. Titanium alloys and their machinability-a review[J]. Journal of Materials Processing Technology, 1997, 68(3): 262-274.

[2] 霍文国,徐九华,傅玉灿,等. 自润滑金属结合剂CBN砂轮干式磨削特性分析[J].中国机械工程,2012:23(23):2773-2777.

[3] 康亚琴. 静电冷却干式切削装置的设计研究[D].沈阳:沈阳航空工业学院,2007.

[4] 波斯特尼柯夫. 摩擦和切削及润滑中的电物理和电化学现象[M]. 章慈定,译. 北京: 国防工业出版社, 1983.

[5] T J Ko, H S Kim, B G Chung. Air-Oil Cooling Method for Turning of Hardened Material[J].The International Journal of Advanced Manufacturing Technology, 1999, 15(7): 470-477.

[6] Y Yakup, N Muammer. A review of cryogenic cooling in machining processes[J]. International Journal of Machine Tools & Manufacture, 2008(48): 947-964.

[7] S Y Hong, Y Ding, W Jeong. Friction and cutting forces in cryogenic machining of Ti-6Al-4V[J]. International Journal of Machine Tools and Manufacture, 2001, 41(15): 2271-2285.

[8] Z Y Wang, K P Rajurkar. Cryogenic machining of hard-to-cut materials[J]. Wear, 2000, 239(2):168-175.

[9] 任家隆.绿色干切削技术的研究[J].新技术新工艺,2002(5):9-11.

[10] Hood R, Aspinwall D K, Voice W. Creep feed grinding of a gamma titanium aluminide intermetallic alloy using SiC abrasives [J]. International Journal of Machine Tools and Manufacture , 2007, 47(9): 1486-1492.

[11] 邓建新,葛培琪,艾兴.切削加工润滑技术研究现状及展望[J].摩擦学学报,2003, l23 (6): 546-550.

[12] Bentley S A, Goh N P, Aspinwall D K. Reciprocating surface grinding of a gamma titanium aluminide intermetallic alloy [J]. Journal of Materials Processing Technology, 2001, 118(1-3):22-28.

[13] 任敬心,康仁科,吴小玲,等.钛合金的磨削烧伤和磨削裂纹[J].制造技术与机床,2000(10):40-42.

[14] 赵存友. 工程流体力学[M].哈尔滨:哈尔滨工业大学出版社,2010.

[15] 刘胜.钛合金正交切削的温度场和切削力仿真与试验研究[D]. 南京:南京航空航天大学,2007.

[16] 任和,任家隆,郑庆余,等. 镍基高温合金的切削性能仿真[J]. 现代制造工程, 2011(11):12-16.

[17] 冯吉路,姜增辉.基于ABAQUS高速切削Ti-6Al-4V切削状态的有限元仿真[J].组合机床与自动化加工技术.2013(2):47-53.

(编辑李秀敏)