烟厂制丝车间烟梗自动投料系统的改造

2015-12-30朱建新赵淑华

朱建新 赵淑华

(河南中烟工业有限责任公司安阳卷烟厂,河南 安阳 455004)

烟厂制丝车间烟梗自动投料系统的改造

朱建新 赵淑华

(河南中烟工业有限责任公司安阳卷烟厂,河南安阳 455004)

通过对传统人工投料系统存在问题的分析,提出通过加装吊葫芦实现自动投料,既减少了劳动强度,节约了人力,又提高了投料流量,增加了效益。

烟梗投料系统;制丝;储料仓;吊葫芦

一、概述

在烟厂制丝车间,利用烟梗投料系统,经传送带送到下一工序制丝,梗丝作为卷烟的填充料,具有降低卷烟焦油含量的作用,近年来在卷烟中使用越来越多。因此,烟梗投料系统在制丝车间的作用也凸显出来了。

二、存在的问题

目前,安阳卷烟厂的烟梗投料系统,主要靠人工来完成,制丝车间烟梗预处理采用人工上包投梗的方法,该工序目前需要6名操作工作业,即由两名操作工轮流先将梗包(50kg)抬到皮带输送机进料口上方,再由另一名操作工用刀割开麻袋后,将麻袋中的烟梗倒出。此种投料方式投梗效率较低,工人的劳动强度较大,同时,现场环境差,对人体损害比较严重。提高烟厂制丝车间的烟梗投料系统的自动化程度,可以减少用工量,同时提高烟厂的效率,增加效益。

三、改进措施

经分析研究,从经济方面考虑,采用经过改造吊葫芦,安装于单梁门式起吊架上,替代人工上包,降低工人劳动强度(图1)。

图1 烟梗自动投料示意图

吊具以Y801-4型异步电机为动力源,经三角带传动力传递给蜗杆,然后由蜗轮、蜗杆机构产生反向自锁并经蜗轮减速后传递至卷筒,使一端缠绕在卷筒上的钢丝绳带动吊钩产生提升运动,电机反转则产生下降运动。整套机构悬挂于工字钢横梁上,利用遥控器可实现左右平移。

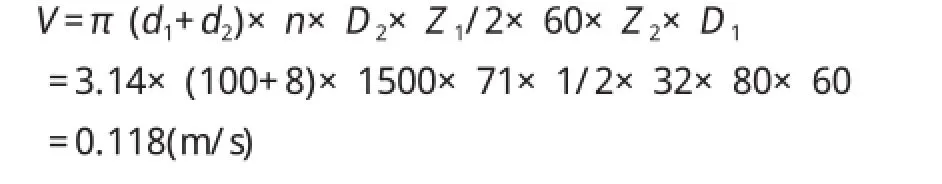

综合考虑工件吊的柔和性、准确性和工作效率,将提升速度设定为0.10~0.12m/s之间,电动吊葫芦主要设计技术参数如下:电机功率N=1.5kW,电机转速n=1500r/min,大皮带轮直径D1=80mm,小皮带轮直径D2=71mm,蜗轮齿数Z2=32,蜗杆头数Z1=1,卷筒直径d1=100mm,钢链直径d2=8mm,由以上技术参数可求得近似值:

在上包投梗皮带机上方制作一套跨度10m,起吊高度3.5m,起吊重量为0.5t的单梁门式起吊架,将改造后的起吊吊葫芦,安装于单梁门式起吊架上(图2)。

图2 单梁门式起吊架

1.起吊架结构形式

(1)以0.55kW电机作动力源,使用三级减速箱与跑车轮轴通过联轴器联接作为吊葫芦的驱动机构。

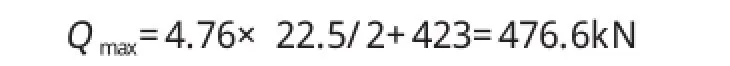

(2)起吊架净高7m,吊重控制在0.5t以内。(3)行驶轨道设置为单轨,采用45#重型钢轨铺置。起吊架的稳定性对系统稳定运行的意义很重要,因此,在改造设计时要进行相关受力计算,其结构示意图见图3。

2.受力计算

(1)弯矩计算:根据叠加原理,当a=b=l/2时,最大弯矩出现在跨中。

(2)剪力计算:当P位于横梁的两端时,剪力最大。

(3)稳定性验算:宽跨比=l.8/10=l/5.6;经计算,设计的起吊架结构符合稳定性要求。

图3 起吊架结构计算示意图

3.底盘结构及焊接要求

采用45#钢作底盘,除锈、去毛后进行焊拼。

(1)统一使用J502焊条、三角焊法,并实行多层焊,每一道焊缝要求连续施焊。

(2)用最短的时间清理药皮、熔渣和溢流,间断时间及次数尽可能少,以确保焊接质量。

(3)必须经过焊缝检查、探伤,结构尺寸应符合设计与安装要求,检验合格后方可进入安装阶段。

(4)起吊架安装完毕后,需进行起吊葫芦运行试验。

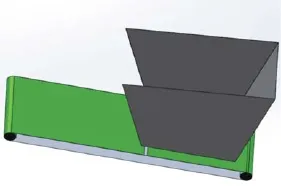

在皮带输送机尾部增加一个小型储料仓,具备一定的储存烟梗功能,如图4所示。

四、改造效果

通过对上包投梗工序的改进,经实际应用后效果明显:通过改造后由人工操作遥控器起吊梗包代替了原有的人工抬包的作业方式,提高了投料流量,有效减轻操作工作业劳动强度,提高作业效率,改造后该工序减少2人,即可满足生产需求。

图4 储料仓示意图

[1]邓韶芳,陈裕成.风送技术在烟梗投料工序的应用[J].漳州职业技术学院学报,2012,14:43-46.

[2]武小松,贺小海.一种新式烟梗自动开包机上包机械手的研究与开发[J].科技创新导报,2012.

TS43

B

1671-0711(2015)12-0091-02

(2015-10-28)