树脂厂两个节能减排实用技术

2015-12-30车振宇

车振宇

营口市环境保护科学研究所

树脂厂两个节能减排实用技术

车振宇

营口市环境保护科学研究所

通过实例,介绍了树脂厂清洁生产审核中的两个实用节能减排技术

树脂厂;节能减排;实用技术

树脂厂能耗大、污染重,开展清洁生产审核以实现节能减排,对于企业的可持续发展具有重要意义,本文推荐两个某树脂厂实施清洁生产审核过程中实用的节能减排技术。

一、回收桶及刷桶技术改造

1、技术可行性分析

液体酚醛树脂的包装铁桶回收循环使用,再次使用前必须对包装桶内残余的树脂进行清洗,以防止残留树脂影响。以前采用的方法是直接用清洗剂(氢氧化钠)和清水冲洗,在清洗过程中产生了大量的清洗废水需要处理,且废水中含有树脂量较多,所以COD及挥发酚等污染因子浓度都很高,同时因为加入火碱,治理的难度也很大。每吨热固性树脂需用大桶1.04个,刷洗约产生100kg的刷桶废水,需要增加50元钱的废水治理成本。公司技术人员经过对回收空桶内的残余树脂分析,采用真空抽滤的方法每个桶可回收约1-2kg酚醛树脂。回收的酚醛树脂经过技术处理后完全能够满足客户的要求。树脂桶内残余的微量酚醛树脂改用少量溶剂清洗,使用过的溶剂可以作为下一批液体酚醛树脂生产的添加剂。通过利用该种刷桶处理技术不仅回收了大量的残余液体酚醛树脂,而且极大的减少了刷桶成本和污水治理成本,既节约了能源又为公司创造了相当可观的经济效益。因为使用的溶剂是可燃的,因此需将刷桶车间改为防爆车间,但从刷桶的技术方面来说,跟以前相比变化不大,只需从刷洗时间和流程上略做调整即可。因此,本项改进建议在技术上是可行的。

2、环境可行性分析

实施前耗水2000吨/年,实施后不耗水,使用本方案后,每年减少水资源消耗2000吨;实施前每年消耗火碱6吨,实施后每年消耗火碱3吨,年少用火碱约3吨,同时减少火碱废水排放2000多吨;实施前没有回收树脂,实施后年回收树脂20吨;本项目实施后环境效益显著。

3、经济可行性分析

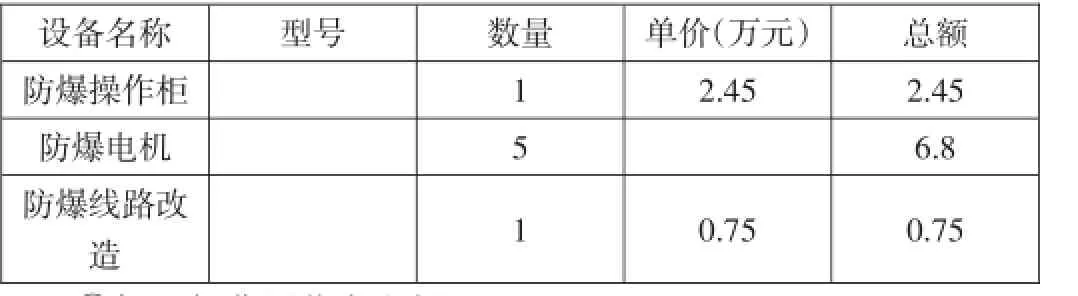

①本项改进需做以下投资:刷桶设备改为防爆设备,具体投资如下表:

表1 刷桶车间防爆改造设资情况表

②年运行费用节省金额

本项改进每年运行所耗电较以前没有变化,每年节约用水2000吨,节约原材料(氢氧化钠)3吨。价值1.8万元。同时刷洗大桶前先将桶内树脂清理出来,可以从每个桶中得到树脂1-2KG,经技术人员调整后,完全可以作为成品外销,单这一项收入,每年即能回收树脂产品20吨以上,例行效益20万元。合计本项改进每年能增加效益21.8万元。

③投资回报期

按以上方法计算,按每生产12000热固树脂,需刷洗大桶近5万个,每年可创造效益21.8万元,5个月即可收回投资。

二、F50蒸汽尾气回收再利用技术

1、技术可行性分析

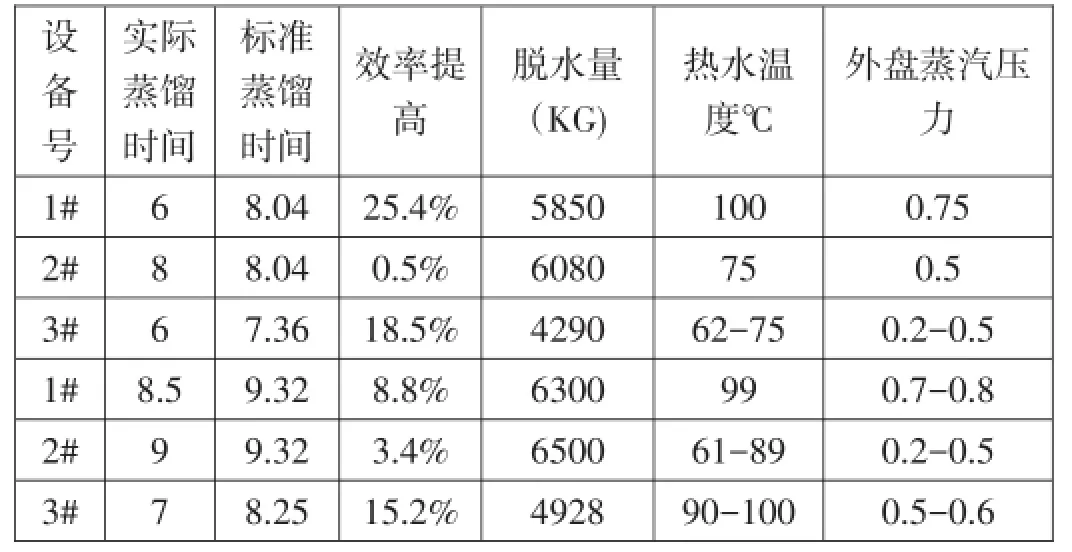

车间蒸汽使用完后,冷凝水的温度一般为90-95℃,以前是直接排掉。而车间热固树脂蒸馏温度为40-70℃,可以用于热固树脂生产。经实验,完全可以代替一半的蒸汽使用。本项改进由技术人员现场监督,根据调整后的升温曲线及时调整工艺。最后产品指标完全符合要求。效率较用热水前有较大幅度提高。另外,以前公司取暖采取蒸汽加热法,直接将蒸汽通入暖气中,存在暖气温度过高,容易烫伤等问题。而蒸汽冷凝水用于热固树脂生产后,温度为60-70℃,进入暖气非常合适。因此制做两个热水收集罐,将蒸汽冷凝水回收再利用,先用于热固树脂脱水,然后再用于室内取暖,节约了大量蒸汽,同时因加大换热面积,热固树脂生产周期每批缩短了1.5-3小时。

表2 改用热水后蒸馏效果对比

2、环境可行性分析

实施前年消耗用电为678000度,实施后年消耗用电为642000度,年减少用电量36000度;实施前年消耗蒸汽3500吨,实施后年消耗蒸汽2850吨,年减少蒸汽消耗650吨;新的工艺使用,充分利用蒸汽余热,节约能源。缩短周期,间接节约电的消耗。从环境角度分析,该项目可行。

3、经济可行性分析

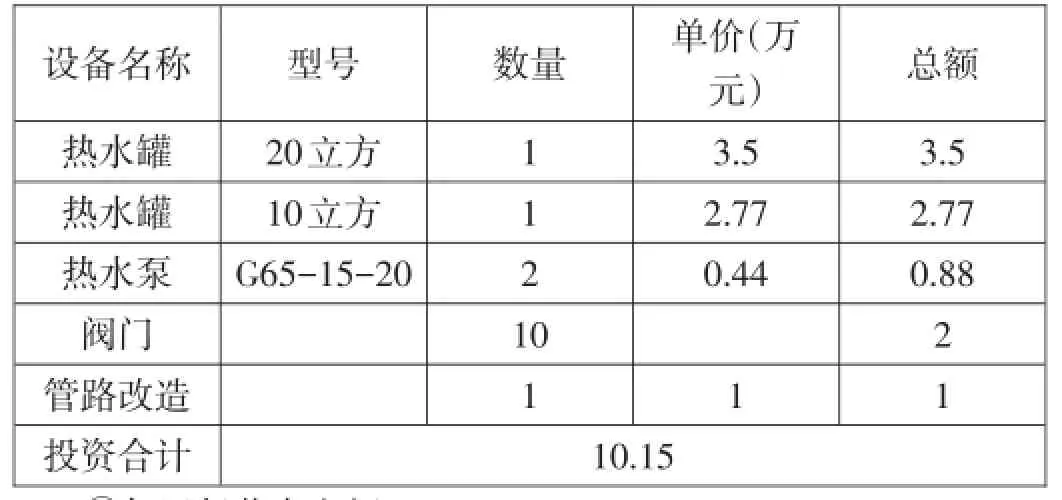

①投资:本项改进所需投资为建造二只热水罐,用来收集蒸汽尾汽和作为暖气用的热水中间罐,另外需增加热水泵一台,同时对管路进行部分改造。具体见下表

表3 蒸汽热水回用设备明细表

②年运行节省金额

每年节约蒸汽650t,节约资金11.05万元,缩短周期间接节电36000度,节约资金2.16万,合计每年节约资金13.21万元。

③投资回收期

本项目一次投资10.15万元,年效益可达到13.21万元,运行9.5个月即可收回投资。

三、结论

此两个改造方案已经运行五年,经济效益、环境效益效果显著,可为同类企业借鉴。

车振宇(1975-),男,营口市环境保护科学研究所。