钢铁企业节水探讨

2015-12-29

钢铁企业节水探讨

于学锋

(中冶东方工程技术有限公司,山东青岛266555)

【摘要】钢铁企业是用水大户,在当前水资源严重短缺和水污染防治要求日趋增高的压力下,各大钢铁企业均采取了有效的节水措施,吨钢耗新水量逐年下降,钢铁企业在节水及污染治理上取得了巨大进步,但在管理上、技术上仍然存在一些瓶颈问题,如何进一步实现钢铁企业节水、废水零排放已成为一个整体生产工艺改进、管理体制改进的综合性问题,需要从社会及企业等多方面着手解决。

【关键词】钢铁企业;节水技术;废水零排放;盐平衡

1 用水现状

我国是一个水资源严重短缺的国家,水资源总量27957.9亿m3[1],人均水资源占有量为2043.7m3,不足世界平均水平的1/3,另一方面随着工业化的进程加快了水体污染,2013年全国污废水排放总量775亿m3[2],可供人类利用的淡水资源日趋减少,目前水荒覆盖面几乎遍及全国。尤其是北方地区缺水问题相当严重,水荒已成为困扰城市发展及工业企业生产和发展的一个重要问题。钢铁企业是用水大户,对于钢铁企业吨钢耗新水指标、污染物排放指标已经成为钢铁行业入围条件,新水费用及排污费用已成为重要生产成本,随着行业竞争加剧,将直接影响企业生存和发展。

近年来国家为解决节水、水污染等节能环保的问题颁布了一系列的法规、行业规范及标准,对钢铁企业用水及污染治理要求日趋增高。《节水型企业钢铁行业》要求新建、改建企业吨钢取水量小于4.2 t,2012年实施的《钢铁工业污染物排放标准》对钢铁工业污染物排放指标及吨产品排放污水量提出了更高的要求。近年来随着国家对钢铁工业发展的要求及水处理技术水平的不断提高,钢铁企业在节水及污染治理上取得了巨大进步,吨钢耗新水指标逐年降低,2005年全国重点钢铁企业吨钢耗新水量8.6t[3],2014年吨钢耗新水量降低到3.41t[4]。各钢铁企业积极在进行废水零排放的改造,目前在污水处理回用中遇到了回用工艺用户用水指标要求高,焦化废水、脱硫废液、浓盐水不能完全利用,浓盐水处理吨水治理费用高,浓盐水结晶盐出路等一系列瓶颈问题。尤其在当前钢铁市场不景气的情况下,在废水零排放方面,昂贵的浓盐水结晶治理成本使得企业难以承受。解决钢铁企业节水、防治污染实现废水零排放已不只是水处理技术提高的技术问题,而是上升到一个整体生产工艺改进、管理体制改进的综合性问题。

2 常用的节水技术措施及节水技术瓶颈

各大钢铁企业均采取了分质供水技术、循环冷却水系统节水技术、非常规水源利用等技术手段,以达到国家产业政策要求及环保要求。

2.1分质供水技术

分质供水技术就是根据用户对水质要求不同,将不同水质的水单独建设管网供用户使用的供水技术。钢铁联合企业的工艺流程长、用水量大、用户多、各用户的用水要求不同,为分质供水实现废水零排放提供了先天的有利条件。例如钢铁联合企业的选矿、料场喷洒、烧结混配料、高炉冲渣等工艺对水质要求不高,为浓盐水、焦化废水的利用提供了出路。目前大多数的钢铁联合企业均采用了分质供水技术,将生产新水、软化水、除盐水、中水以及焦化废水、浓盐水单独建设管网,分别供给不同用户使用,达到了减少污水排放节省用水的目的。对于1座新建400万t/年的钢铁联合企业日均用水量约6伊104m3/d,用水量巨大,面对当前缺水的现状分质供水是我国钢铁企业做大、做强的必然选择[5]。

2.2循环冷却节水技术

循环冷却水是钢铁企业的最大用水户,循环水的损失占吨钢新水耗量的绝大部分,循环冷却水的损失有蒸发损失、系统排污损失、风吹损失、渗漏损失,采取措施减少循环水的水量损失是钢铁企业节水的重中之重。

2.2.1串级用水技术

串级用水是水处理技术中最简洁、最经济的一种技术,是利用不同用户对水温、水质的差异,实行串联用水,水质或水温要求高的用户使用后的水不直接回到水处理设施中处理,而是转送到其它对水质、水温要求不高的用户继续使用,以达到减少水处理构筑物、节省占地、节约能源、减少污染的目的,已被广泛采用。例如高炉联合闭路系统的炉体冷却水串级供给风口套及热风阀使用,转炉湿法除尘二文水串级供给一文使用,间接冷却排污水串级供给直接冷却用户使用等,串级用水技术在节水及环境保护中起到了重大作用,有效的降低了吨钢水耗、减少了污水排放。

2.2.2高浓缩倍率技术

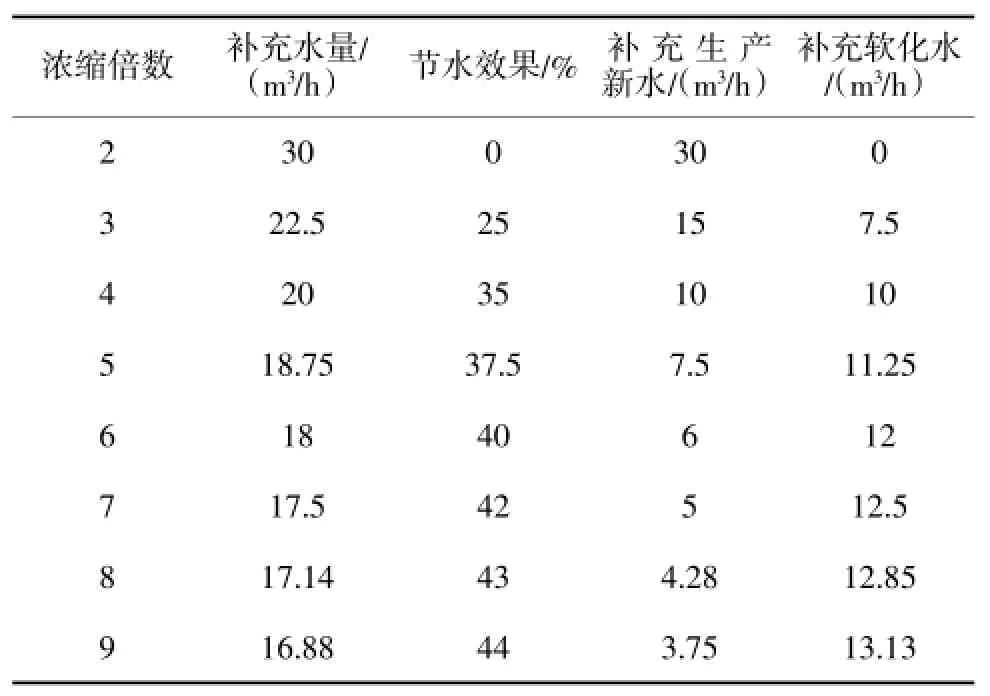

提高循环水的浓缩倍率可以有效的减少排污水量,从而减少补充新水量。在系统补充水中勾兑软化水或除盐水降低补充水中的硬度及含盐量,提高补充水水质可以提高浓缩倍率,由于软水、除盐水制水成本高,需要进一步研发节约成本的新工艺。采用高效的水质稳定药剂,提高循环水中的极限硬度、含盐量等也能够有效提高循环水浓缩倍率。但浓缩倍率的提高与节约补充水不成正比,当浓缩倍率达到一定值时,再提高浓缩倍率节水效果不明显,同时由于浓缩倍率越高则对补充水的水质要求越高,浓缩倍率过高会造成水系统运营成本升高,具体取值可根据当地生产新水水质确定,一般建议3耀5。以循环水量1000 m3/h,温差10益的循环水系统为例,浓缩倍率与节水效果见表1。

表1 浓缩倍率与节水效果表

2.2.3节水冷却设备

循环水损失中蒸发损失占比最大,目前间接冷却开式系统和直接冷却开式系统广泛采用的冷却设备——冷却塔水量蒸发大、飘水率很高,如浓缩倍率按3计算,冷塔蒸发、飘水损失约占循环水补充水量的70%,因此节约用水必经之路是选择节水型冷却设备。目前空冷却器是最节水的一种冷却设备,已在电厂中大量使用,此设备不需要二次冷却水,没有蒸发损失,但存在降温效果差的问题,满足不了部分生产工艺低水温的冷却要求。蒸发式空冷器是一种结合风冷与水蒸发冷却的冷却设备,蒸发式空冷器是一种很好的节水型冷却设备,在间接密闭冷却循环水系统中大量应用,目前在新疆、内蒙等缺水的治金企业的间接开路系统中也有采用,有研究表明选用蒸发式空冷器比选用普通冷却塔可节省30%的补充水。另外热泵技术已经在城市供热等多个领域使用,如将这一技术作为冷却技术引入循环冷却水系统,不仅能够有效利用生产过程中的余热还可以减少循环冷却水的蒸发损失,有效节水,是未来循环冷却设备的一个发展方向。

2.3非常规水源利用

在吨钢耗新水指标的压力下钢铁企业均采用了开发利用非常规水源,建设综合污水处理厂将钢铁企业排放的污水处理后回用,开发城市中水资源,沿海钢厂利用海水冷却、建设海水淡化厂将淡化的海水作为钢厂的生产新水使用。

目前大部分钢厂均建设了综合污水处理厂,将钢厂各工序排放的污废水全部处理后回用,部分经沉淀、过滤处理后的中水作为绿化等用户用水,部分经软化、除盐等深度处理的污水回用到锅炉、循环水系统补充水等高水质用户使用,综合污水处理厂的建设一方面减少了排污,另一方面开辟了新的水源有效的降低了吨钢新水耗量,是完成国家十二五产业政策吨钢耗新水4 t的有力保证。

还有部分钢铁企业将城市中水引入厂区进行深度处理,处理后供用户使用,唐钢、太钢均大量的引入了城市污水,其中太钢[6]利用城市污水4.3伊104m3/ d,利用城市中水2伊104m3/d,约占总补充水量的47%。

部分沿海钢厂采用海水直接冷却、或海水淡化供生产新水使用,首钢京唐钢铁公司2013年利用淡化海水1664伊104m3,淡化水供应量已超过企业总用水量的一半[7]。

2.4节水技术瓶颈

2.4.1焦化废水

钢铁企业中的焦化工序产生的废水中含有酚类、苯类及吡啶类等多种有机化合物[8],通常的处理工艺为:焦化废水经过除油、水质均和、事故调节等预处理后再经过生化处理去除配氰等有机物,为达到回用目的还需要进行高级氧化、超滤、反渗透等深度处理,处理后的水回用,产生的浓液水排放。浓液水中含有大量难降的有毒有害物质,目前没有较好的处理方法,通常用作高炉水冲渣,对高炉冲渣的周边的大气环境有较大影响,同时对于高炉渣回收利用产生影响,并不是一个理想的处理方式。

2.4.2脱硫废水及浓盐水

钢铁企业热电厂及烧结等余热发电脱硫工艺产生脱硫废水,脱硫废水主要特点是高悬浮物、高含盐量、高硬度、高粘度、pH偏低,悬浮物和含盐水均在10000 mg/L,同时含有Hg、Pb、Ni、Hs、As、Cd、Cr等重金属离子和氟化物,还含有部分有机污染物。

钢铁企业中废水处理系统、锅炉等高水质用户的软化工艺及除盐工艺产生浓盐水,这部分浓盐水如直接回用到循环水会引起循环水系统盐富集,影响工艺设备运行,因此为保证整个企业循环水中的盐平衡,需要将这部分浓盐水送烧结混配料、原料场洒水降尘、高炉冲渣、炼钢渣处理等用户消耗,从而将生产新水及生产工序带入的盐分从系统中排出。但从实际运行情况看大部分企业浓盐水是富余的,不能全部在工序中消耗掉,尤其在没有烧结、高炉等工序的钢铁企业中情况更差。

如要求企业做到生产废水零排放,目前的脱硫废水和浓盐水处理工艺非常复杂,需要利用浓水反渗透膜进行浓缩,再进行软化处理、正渗透处理,甚至需要进行蒸发结晶。建设成本和运行成本均比较高,产生的结晶盐成份复杂,难于再利用。

3 节水管理体制上的进步及存在问题

近年来为节约能源各大钢铁企业均建设了能源管控中心,能源管控中心是一项融合自动化技术和信息技术的管控一体化解决方案[9],能源管控中心是钢铁企业用水的管理部门,在节约用水方面起到两方面的作用,其一,是通过采集水量、水质等在线数据进行分析预测,实现及时合理的用水调度,实现协调企业水的生产、供应和管控;其二,根据生产情况向用水工序下达用水控制指标,及时对生产工序的用水进行成本核算。钢铁企业能源管控中心的建立有效的节约了生产用水,是能源管理上的一大进步。但一些企业在思想意视上及水系统管理模式上依然存在一些不利于节水的问题。

(1)当地政府为配合国内一些大型钢铁企业项目的建设均给予了一定的水资源使用优惠政策,使水资源成本占吨产品成本比例较小,企业要发展必须是利润最大化,因此节约用水及减少污染还没有得到企业高层领导的重视。

(2)能源中心未能有效发挥作用,在一些企业中动力厂归属能源中心,使得能源中心即作为能源的生产部门又作为能源的管理部门,对各生产工序既是服务部门又是管理考核部门,在利润最大化的市场前提下最终是重服务轻管理考核,发挥不了应有的作用。

(3)部分企业为减轻主线工序负担,同时考虑水系统集中管理并利于水处理技术的提高将主线工序的循环水处理系统统一由动力厂进行管理,动力厂作为循环水的管理者成为了

4 小结

面对日趋严峻的水资源短缺及水污染防治问题,钢铁企业节水需要从多方面着手解决。从社会层面讲钢铁工业是我国经济命脉不可或缺的重要组成部分,政府在对钢铁企业进行环保监管的同时需要切实帮助企业解决节水、水污染防治方面的技术瓶颈及资金投入问题,组织研发新的节水或不用水的冶金工艺以及低成本废水处理新工艺,保证钢铁企业健康发展,使得钢铁企业更好的服务社会。从企业层面讲,在思想意识方面,企业在追求利润的同时要注重社会责任,不断提高节水及水污染防治意识;在管理上要尽快建立有利于节水的管理体制,纠正管理考核错位的制度;在技术角度企业需要从生产实践出发,一方面不断开发和利用新的节水水处理技术,寻找浓盐水、焦化废水处理的新途径,解决瓶颈问题,另一方面需要进一步开发干法除尘等节水生产工艺,从源头节水。

[参考文献]

[1、2]中华人民共和国水利部.2013年中国水资源公报[Z].

[3]金亚飚.浅谈钢铁企业工业污水处理现状和存在的问题[J].中国环保产业.2009.1

[4]王维兴.2014年我国钢铁企业用水和节水情况[J].全国冶金节水与废水利用研讨会论文集.2015

[5]张兴华.我国钢铁企业分质供水体系的分析与总结[J].给水排水. 2011.4.vol.37

[6]吕光辉.太钢节水经验介绍[J].全国冶金节水与废水利用研讨会论文集.2015

[7]李扬.海水综合利用与钢铁[J].全国冶金节水与废水利用研讨会论文集.2015

[8]王笏曹等.《钢铁工业给水排水设计手册》[M].北京:冶金工业出版社.2005

[9]马庆涛.钢铁企业能源管控中心解决方案综述[Z].世界金属导报. 2014.6.17

自动化

A Discussion on Water Saving in Steelmaking Enterprises

Yu Xuefeng

(MCC BERIS Engineering and Research Corporation, Qingdao, Shandong 266555, China)

[Abstract]As big water consumers, steelmakers have been taking effective measures to save water under severe water resource shortage and increasing social demand on water pollu原tion treatment and made great progress in water saving and treatment, with water consumption per ton of steel falling year by year. There are, however, some bottlenecks in the aspects of management and technology; and how to further achieve water saving and zero wastewater discharge has become a comprehensive issue of production process upgrading and management structure improvement, which needs to be solved by both the whole society and steelmaking enterprises.

[Keywords]steelmaking enterprise; water saving technology; zero wastewater discharge; salt balance

作者简介:于学峰(1978-),男,大学本科学历,高级工程师,现从事给排水设计工作。

收稿日期:2015-09-02

【文章编号】1006-6764(2015)12-0053-04

【文献标识码】B

【中图分类号】TF085