一种轴流煤气风机的故障诊断及现场动平衡

2015-12-29

一种轴流煤气风机的故障诊断及现场动平衡

吴立业,程英辉,孙晶东

(河北钢铁股份有限公司承德分公司,河北承德067002)

【摘要】承钢某生产线电除尘风机因振动大而跳机,在负荷端轴承处利用测振分析仪器采集数据,发现轴承故障频率,更换完轴承运行1天后振动值增大导致跳机。利用油管路通道将测振传感器放置到自由端轴承处,发现风机存在不平衡故障,利用动平衡仪对该风机做动平衡后,运行效果良好。

【关键词】轴流风机;故障诊断;现场动平衡

1 前言

众所周知旋转设备机械故障类型多种多样,统计表明75%以上的振动故障由不平衡引起,因此转子不平衡是一种常见的风机故障[1]。同时,在现场对不平衡转子进行动平衡即在其工作状态相同的转速、安装条件、支撑条件和负载的情况下,对风机进行动不平衡矫正,这是目前使用风机的厂家普遍采用的一项技术,实践表明该技术在转动设备平衡检验中应用效果比离线动平衡检验效果好,工作量小,节约费用支出。

承钢某生产线电除尘风机起对煤气进行净化并回收的作用。如果该风机停机会导致放散塔冒烟,并且不能进行煤气回收再利用项目,但该风机在上线1年后振动超标,因振动保护导致跳机。为了保证生产,节省费用,对该风机进行了故障诊断,并做了现场动平衡。

2 风机概况

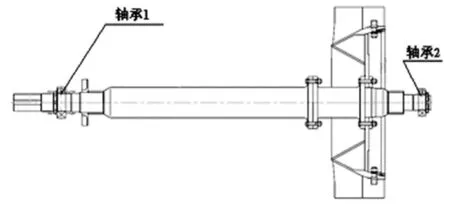

该风机的转子部件如图1所示。轴承1处和电机相连,轴承2为风机的尾端,轴承2在管道里,无法直接进行测振。

3 故障诊断及处理

2015年4月24日下午和25日上午,对120 t一次电除尘风机进行测振。由于该轴承2在管道里,无法测量,当时考虑一根轴系,如果是动平衡或轴承问题都能在一端的轴承座上有反应,因此对轴承1进行了测振,在转速1500 r/min时,轴承1时域图及频谱图如图2、图3所示。通过频谱分析,未发现轴系存在动平衡问题,判断轴承可能存在问题。

因轴承2振动比轴承1振动大将近两倍,且振动增加幅度较大,频谱图在中频段有周期性冲击,且出现了轴承2外圈的通过频率125 Hz及边频,动平衡故障不明显,判断可能是尾端轴承及轴承2外圈故障。

图1 风机转子

图2 24日轴承1水平振动速度时域波形

图3 24日轴承1水平振动速度频域波形

25日下午,更换轴承2,发现轴承外圈与下轴承座间有相对滑动的痕迹,换完轴承后,轴承2的振动比检修前减小了。检修完成后风机在线振动显示为2.9 mm/s,在允许范围内。

4 风机现场动平衡

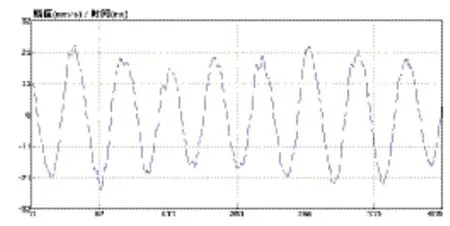

风机在检修完运行1天后,也就是26日,轴承2振动开始增大,在转速达到1506 r/min时,水平振动速度增大至8.1 mm/s,跳机保护。下午对风机轴承1测振,发现频谱与24日的频谱区别不大,说明该振动不是尾端的轴承故障引起的。之后同公司协商停炉对轴承2进行测振,当转速达到1500 r/min时,轴承2水平振动速度的时域图和频域见图4、图5,通过频谱发现轴系存在动平衡问题。通过做动平衡,在叶轮某位置上焊一300 g重的配重块。转速升到1600 r/min,尾端轴承振速降为1.6 mm/s,符合正常运转的要求。

图4 26日轴承2水平振动速度时域波形

做完动平衡后,风机整体振动减小,符合国际ISO10816-1;1995(E)[2]标准。恢复生产后,对轴承1测振,转速为1650 r/min时,水平振动由2.7 mm/s降为1 mm/s,时域波形和频域波形见图6、图7所示。因轴承2处的振动传感器拆除,未能留存频谱曲线,但振动已降至良好运行范围内。

图5 26日轴承2水平振动速度频域波形

图6 27日轴承1水平振动速度时域波形

图7 27日轴承1水平振动速度频域波形

5 结论

通过此次故障诊断及现场动平衡得到以下结论:

(1)换完轴承后,由于轴承2的压紧力大,压紧力限制了叶片不平衡引起的振动,所以风机整体振动减小,但是轴承2的间隙相对减小,引起温度升高。在运行一段时间后,由于叶片不平衡振动使轴承2的压紧力减小,又出现了温度降低,振动增大的过程。

(2)因轴系太长,叶轮又不在轴的中心,此类风机测振,必须在振动大的轴承处测振。

[参考文献]

[1]廖伯瑜.机械故障诊断基础[M].北京:冶金工业出版社,2000.

[2] ISO10816-1 1995(E),国际振动标准[S].

Fault Diagnosis and Field Dynamic Balance of Axial Flow Gas Blower

WU Liye,CHENG Yinghui,SUN Jingdong

(Chengde Company of Hebei Iron & Steel Group Co., Ltd , Chengde, Hebei 067002, China)

【Abstract】The electric dust removing fan at a steel production line of Chengde Steel jumped due to severe vibration. Through data collection using a vibration analyzer at the load end of the bearing it was found that one day after replacing the failed bearing vibration increased, leading to machine jumping. When the vibration sensor was placed at the bearing on the free end taking advantage of the pipe channel the fan suffered unbalance, but after it was balanced by a dynamic balancer the operation effect became normal.

【Keywords】axial flow fan; fault diagnosis; field dynamic balance

作者简介:吴立业(1979-),男,2003年毕业于河北理工学院机械设计制造及自动化专业,电气工程师,现从事电气设备故障诊断工作。

收稿日期:2015-09-08

【文章编号】1006-6764(2015)12-0022-02

【文献标识码】B

【中图分类号】TF547