烧结余热发电系统经济最优化技术研究

2015-12-29

烧结余热发电系统经济最优化技术研究

王涛,王铁民,陈素君

(首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山063200)

【摘要】烧结工序能源消耗较大,烧结烟气及环冷机热废气蕴含热量多,回收利用数量少。针对烧结工序生产不稳定的特点,结合烧结余热发电技术对全部回收利用烧结环冷机芋段烟气余热及最佳补燃煤气量进行了可行性探讨,最终确定烧结余热发电系统补燃至中温中压参数经济最优。

【关键词】烧结;环冷机;发电;补燃

1 前言

钢铁行业是我国各行业中的耗能大户,其能源消耗量占全国总能源消耗量的比重约12%~15%。节能和能源安全已经成为影响我国冶金行业正常发展的关键因素。

烧结工序是钢铁企业生产流程中的耗能大户,其能耗仅次于炼铁工序,约占钢铁产业总能耗的10%。而在烧结工序总能耗中又有近50%的能耗都是以烧结机烟气和冷却机废气的显热形式排入大气,既浪费热能又污染环境。如何有效的回收利用这部分热量已经引起了人们的高度重视。烧结余热发电系统是回收此部分余热的一种有效方法。

2 基本原理与技术难点

700~800益的高温烧结矿在带冷机或环冷机上通过强制鼓风进行冷却,底部鼓入的冷风在穿过烧结矿层时与热烧结矿进行换热,产生大量200~450益高温废气。将这些高温的废气通过引风机引入锅炉,产生中压及以下压力等级的蒸汽,推动汽轮机转动从而带动发电机发电。

此工艺的技术难点在于烧结工序的生产既存在由于设备突然故障引发的非计划检修,又存在与高炉休风配合的计划检修,且检修时间长短不定,使烧结余热热源不稳定,系统设计难度大。二是实际运行中,余热回收系统设计工况点偏离实际工况点太大,系统热效率偏低。所以,提高烧结余热热源的稳定性和提高系统热效率是烧结余热发电未来发展过程中必须持续关注的问题。

3 国内烧结余热发电技术现状

自2009年开始,国内钢铁企业逐渐应用了烧结余热发电技术回收烧结环冷机余热资源,具体参数见表1。

从表1所述烧结余热发电技术的应用情况看,可以发现两个问题,一是烧结余热发电系统只回收利用了环冷机一段及部分二段高温余热资源,余热回收总量少;二是余热发电系统选用的蒸汽参数较低,最高压力只达到次中压水平,还未出现采用中温中压蒸汽参数的烧结余热发电系统。

本文从增加余热回收总量及提高发电系统参数两个方面开展了理论技术研究,期望为烧结余热发电系统未来的发展提供方向。

表1 具有代表性的烧结余热发电系统参数

4 系统最优分析

本文以某公司550 m2烧结机系统为例,从提高余热回收总量和提高机组效率并稳定系统运行两个方面开展了理论研究。

4.1设备情况:

550 m2烧结机配套环冷机设备情况如下:

离心鼓风机数量:6台;

单台风量:10000~11000 m3/min;

出料温度:≥120益;

冷却时间约80 min;

进料温度约700~850益;

环冷机台车(长伊宽伊高):1.5 m×3.9 m×1.5 m;

回转中径:Φ53m;

台车宽度: 3.9 m;

有效冷却面积:580 m2;

最大料厚: 1400 mm

有效冷却时间: 80 min

冷却方式:鼓风强制冷却

进料温度: 750耀850益

排料温度:臆120益

回转一周的时间: 45耀135 min(变频调速)

烧结机不同状态下烟气温度变化情况见表2。

表2 烧结机不同状态下烟气温度变化情况 益

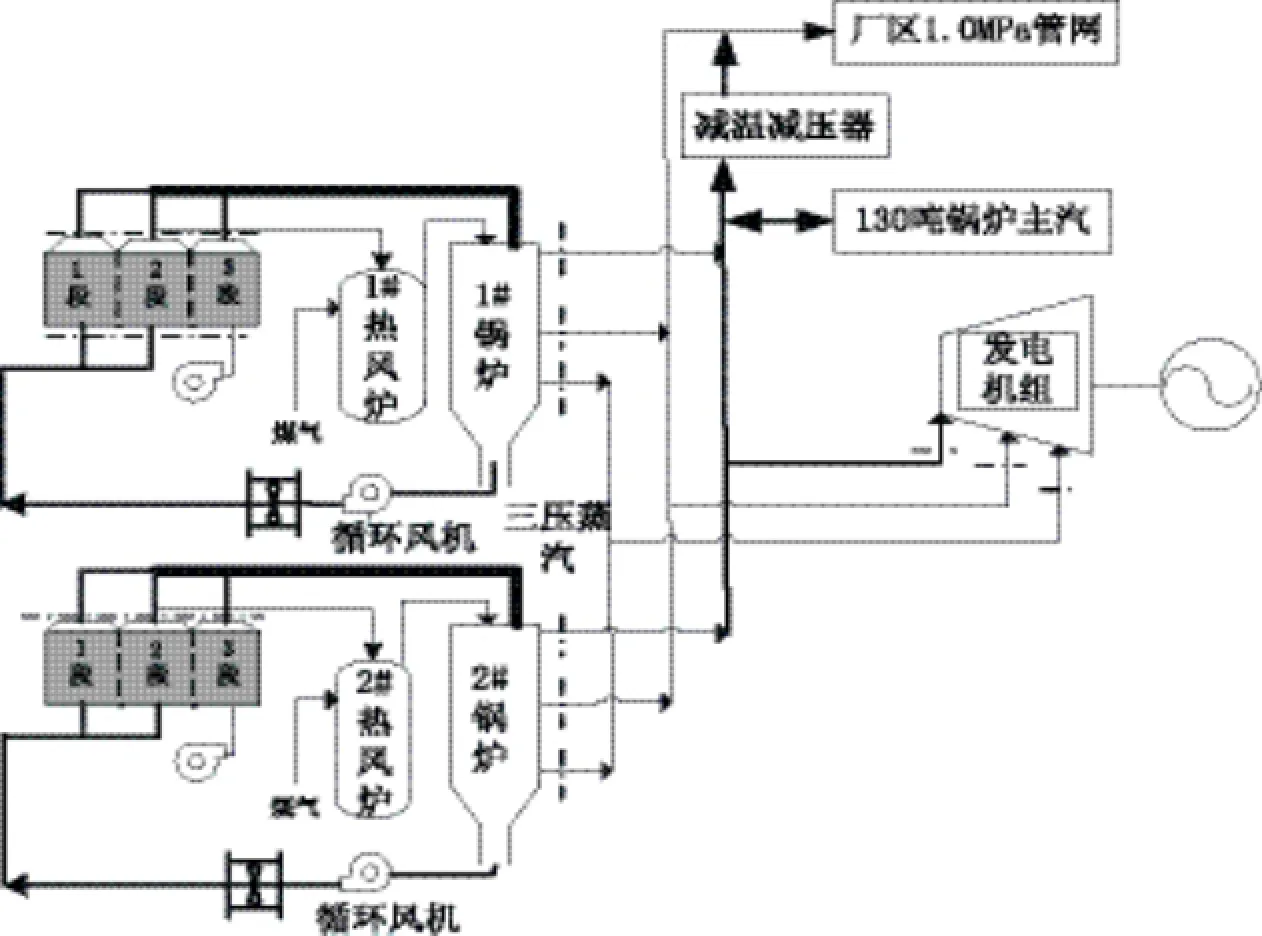

如图1,补燃炉采用3#段热风作为助燃空气,通过炉内燃烧,控制补燃炉出口温度为500益,用于产生过热蒸汽,然后其烟气与环冷机玉段、域段烟气混合后进入余热锅炉蒸发受热面换热直至排出余热锅炉。在烧结短时间停机时,完全可以采用补燃装置产生的高温烟气,产生蒸汽,维护汽轮机温度运行,提高电站作业率。

图1 补燃式烧结余热发电系统图

4.2经济性分析

根据卡诺循环定律,系统吸热的平均温度越高,放热的平均温度越低,整个系统的热效率就越高。常规烧结余热发电机组蒸汽参数只能达到2.0 MPa,350益左右,距离中温中压参数3.82 MPa,450益还有很大差距。因此必须采用补燃技术。补燃技术不仅能够提高环冷机热废气的最高温度,提高系统的蒸汽参数而且能够起到稳定系统、增加余热回收总量的目的。

本文以未采用补燃技术的方案为基础,以补燃煤气至次中压、中压及高压发电系统的三个方案为备选项,通过方案对比,确定在不同压力等级下的的最佳煤气补燃量,及最佳的补燃收益方案。

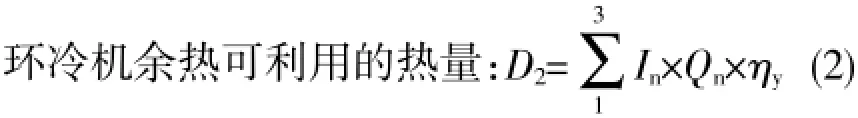

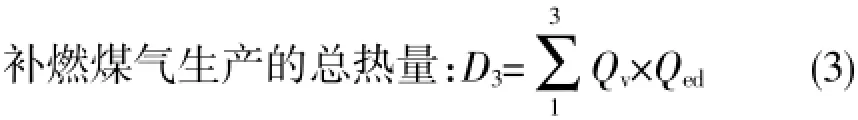

余热回收加补燃综合利用效率:

In—环冷机第n段余热焓值,kJ/m3;

Qn—环冷机第n段余热烟气量,m3/h;

浊y—环冷机第n段余热利用效率,%;

Qv—补燃煤气量,m3/h;

Qed—补燃煤气热值,kJ/m3;

浊BFG—补燃煤气利用效率,%;

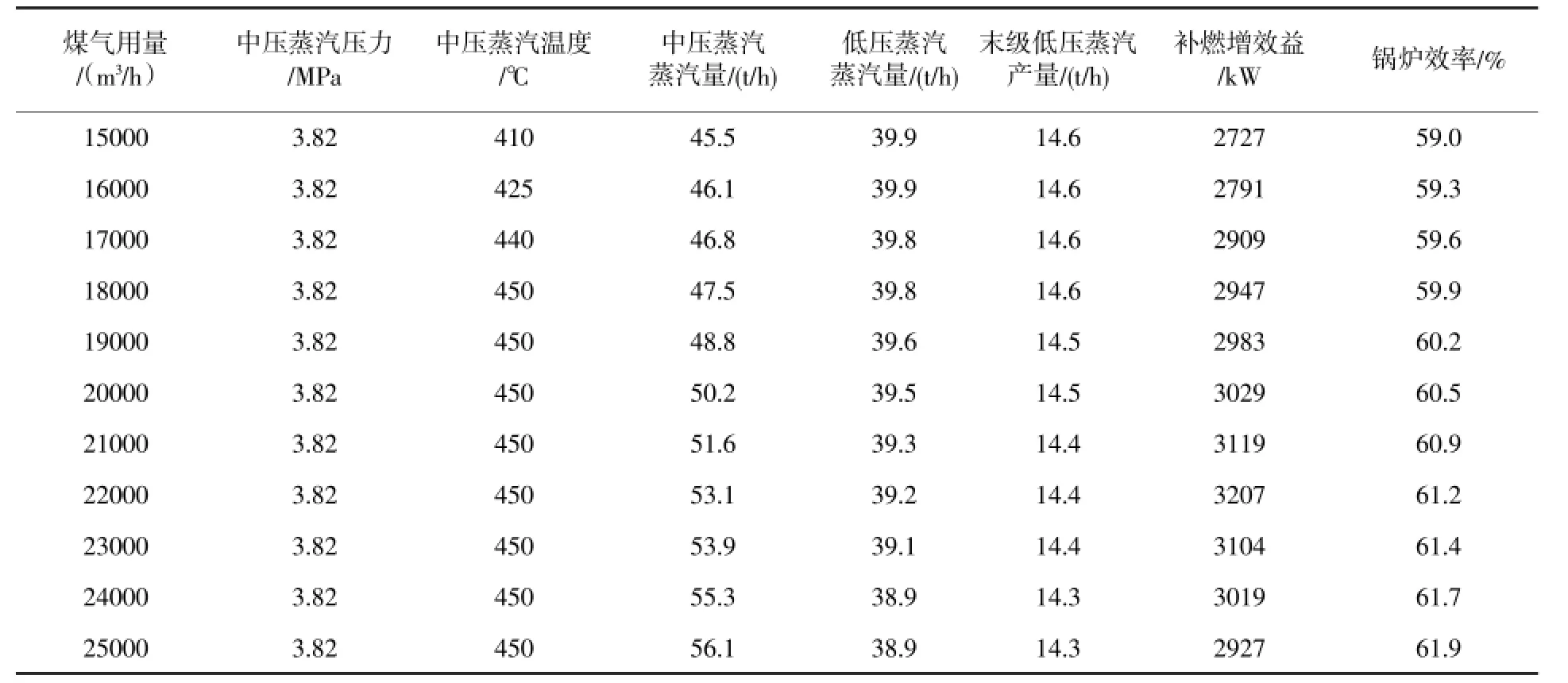

表3、表4、表5为理论分析出的不同压力等级下煤气补燃量与补燃增加效益的结果。

从表3中可以看出,在补燃至次中压等级压力下,单炉补燃煤气量最佳值为15000 m3/h,此时煤气补燃带来的效益达到最大。

从表4可以看出,在补燃至中压等级情况下,最佳单炉补燃煤气量为22000 m3/h,此时煤气补燃的效益达到最大。

表3 补燃至次中压最优煤气量计算表

表4 补燃至中压最优煤气量计算表

表5 补燃至高压最优煤气量计算表

从表5可以看出,在补燃至高压等级情况下,最佳单炉补燃煤气量为93500 m3/h,此时煤气补燃的效益达到最大。

通过表3、表4、表5数据比较结果,随着补燃参数的提高,系统热效率都是持续升高的趋势。但次中压情况下,每补燃入1 m3高炉煤气可以带来0.1225 kWh的发电收益,而至中压参数后,每补燃入1 m3高炉煤气可以带来0.1475 kWh的发电收益,最后至高压参数后,不仅不能带来发电收益的增加,反而使补燃增加的效益降低。由此可见,采用补燃技术提高蒸汽参数至中温中压才是最佳的烧结余热发电技术方案。

5 结论

通过对补燃烧结余热发电系统进行不同压力等级下经济效益及效率的对比,形成以下结论:

(1)随着补燃煤气量的增加,烧结余热发电系统的热效率是持续上升的,最终热效率将会达到同等压力的纯煤气锅炉效率。

(2)补燃煤气可以提高烧结余热发电系统的经济效益及稳定性,但并不是蒸汽参数越高越好,补燃至中温中压等级是最优工况点。

[参考文献]

[1]杨肇博,刘冠男,单中闯,刘鸿雁等.高炉煤气补燃装置在烧结余热发电中的应用[J].矿业工程.2014, 2 (1).

[2]张红静等.普阳钢铁烧结工序余热利用技术[J].节能与环保.2014, (1).

[3]张兰芳,陈长景等.烧结冷却机低温余热发电技术及经济分析[J].发电设备.2010,(1).

[4]卢红军,戚云峰.烧结余热的基本特点及对烧结余热发电的影响[J].烧结球团,2008,33(1):35-36.

供排水

A Study on the Economic Optimization Technology for Sintering Waste Heat Power Generation System

Wang Tao, Wang Tiemin, Chen Sujun

(Energy and Environment Dept., Shougang Jingtang United Iron & steel Co., Ltd., Tangshan, Hebei 063200, China)

[Abstract]Sintering process consumes much energy and produces large amount of flue gas and circular cooler waste gas containing huge heat, most of which are not recovered. In view of the instable characteristics of sintering production, the feasibility of complete recovery and utilization of flue gas waste heat of sintering ring cooler and the best combustion of BFG volume in combination with the sintering waste heat power generation technology was dis原cussed. It was finally determined that the sintering waste heat power generation system with the parameters of afterburning to medium temperature and medium pressure is economically optimal.

[Keywords]sinter; ring cooler; electricity generation; afterburning

作者简介:王涛(1981-),男,硕士研究生,热能专业工程师,现从事热能技术管理工作

收稿日期:2015-04-25

【文章编号】1006-6764(2015)12-0049-04

【文献标识码】B

【中图分类号】TM617