宝钢电厂350MW机组综合改造后燃烧优化调整试验研究

2015-12-29

宝钢电厂350MW机组综合改造后燃烧优化调整试验研究

顾立群,胡捷

(宝山钢铁股份有限公司电厂,上海201900)

【摘要】试验以宝钢电厂1号机组为研究对象,研究了运行氧量、配风方式和磨煤机运行参数对锅炉安全特性、经济特性和环保特性的影响。通过燃烧优化调整,350MW负荷、燃用常用煤种时,锅炉热效率提高了0.64个百分点,降低标准供电煤耗近2.05g/kWh。

【关键词】煤粉锅炉;综合改造;燃烧;优化调整

1 设备概述

宝钢1号发电机组容量为350 MW,锅炉采用亚临界、一次中间再热、强制循环、汽包式汽水系统。锅炉设计参数如下:

型式:亚临界压力一次再热强制循环汽包锅炉

制造厂:日本国三菱重工

制造日期:1979~1980年

使用燃料:煤、BFG、COG、重油、轻油

通风方式:平衡通风

燃烧方式:燃烧器四角布置,双切园悬浮燃烧

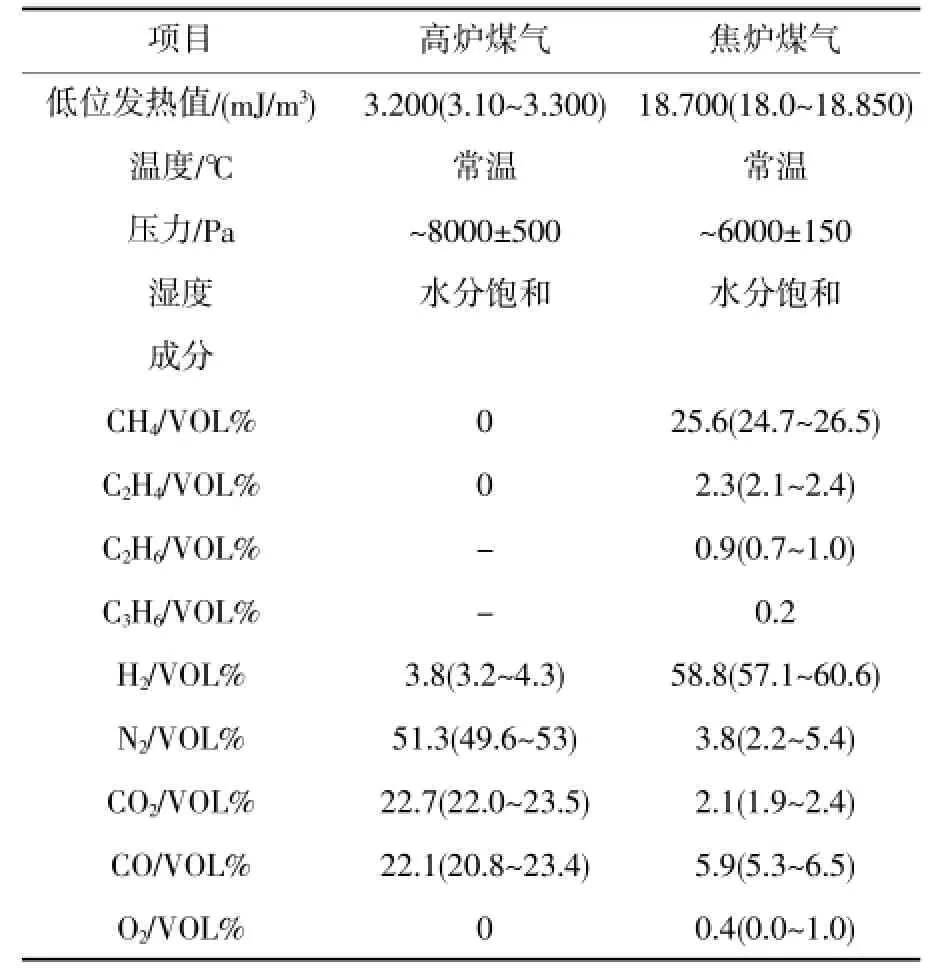

电厂主燃料为神府原煤、大同混煤、神府混煤、平朔煤等。辅助燃料主要为宝钢生产过程中产生的高炉煤气和焦炉煤气。锅炉原设计煤种的煤质分析数据和锅炉掺烧的煤气数据如表1~2所示。

表1 煤质分析数据%

1.1锅炉原燃烧系统

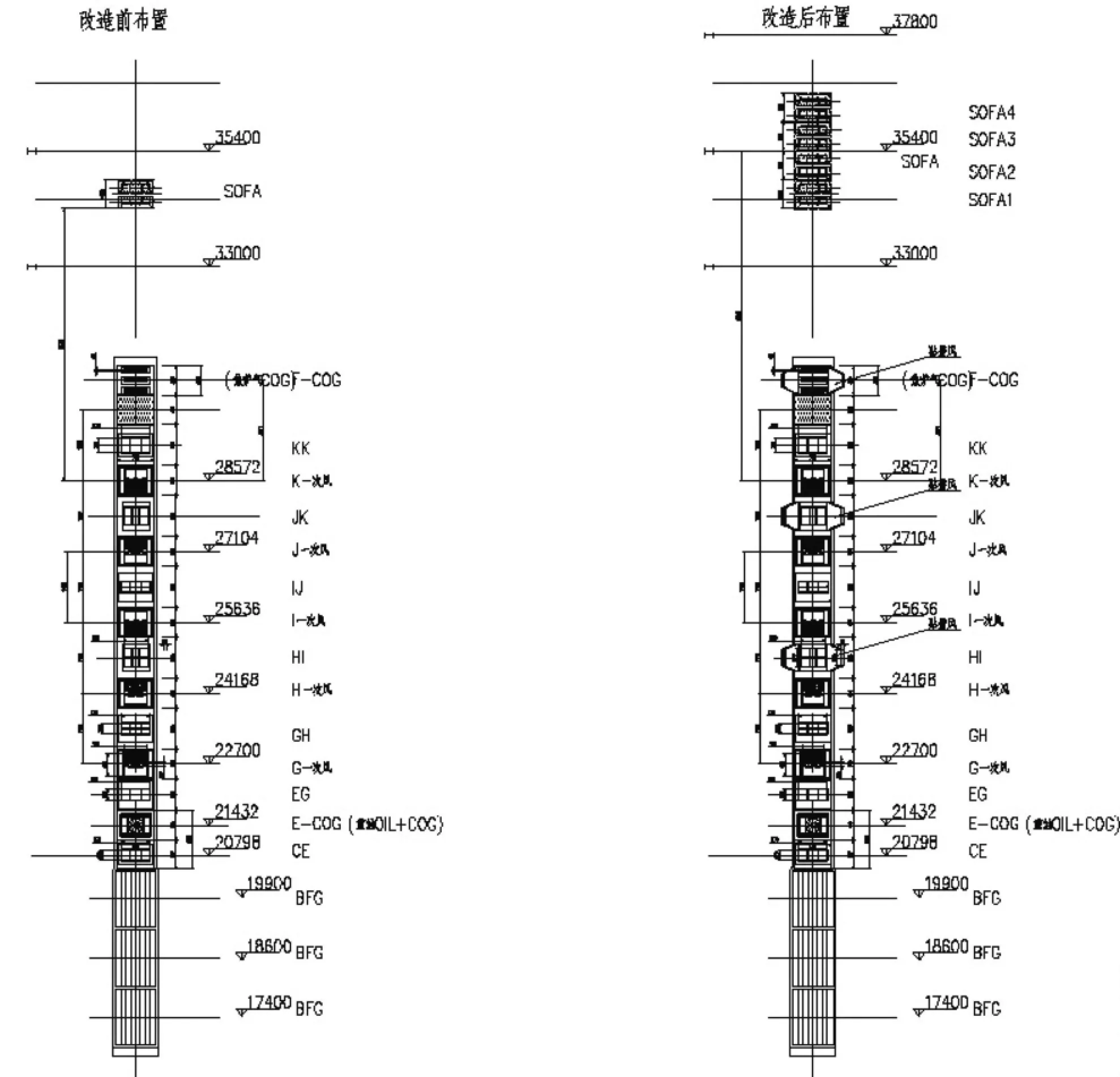

锅炉采用四角切圆直流燃烧技术(图1),四角共布置36只燃烧器,由下至上编号为A、B、C、D、E、F、G、H、I、J、K,其中:A、B、C、D为高炉煤气燃烧器;E、F为重油、焦炉煤气燃烧器,可选用重油或焦炉煤气;G、H、I、J、K为煤粉燃烧器。

表2 高炉煤气和焦炉煤气资料表

图1 锅炉燃烧器布置图

1.2制粉系统

锅炉配置正压热风机直吹式制粉系统,每台锅炉原来配5台RP-783型中速碗磨,每台磨分别带一层四角燃烧器。本次制粉系统改造内容包括:每台机组更换5台给煤机(上海发电成套所供货)和5台一次风机(宝钢节能公司供货),更换3台带动态分离器的HP863/dyn磨煤机,改造原有两台HP863磨煤机为HP863/dyn(上海重型机器厂供货),更换煤粉管道以及密封风机改造。

1.3改造后的燃烧系统

为满足《火电厂大气污染物排放标准》(GB13223-2011)对NOx排放浓度的要求,1号机组于2011年4耀5月进行了低氮燃烧器改造,烟台龙源电力技术股份有限公司承接了本次燃烧器改造项目。燃烧系统的改造采取双区空气分级燃烧技术,包括垂直方向上的空气分级、水平方向的空气分级和煤粉浓缩燃烧器。

(1)垂直方向空气分级

改造的燃烧器标高布置不进行调整,B、C层BFG燃烧器保持不变,E层依然为重油-COG燃烧器,F层依然为COG燃烧器,K层燃烧器至G层燃烧器依然为煤粉段,但更换为新的低氮燃烧器。拆除原系统的SOFA风,增加新的4层高位燃尽风,位置在上层一次风之上约6.8 m标高处,燃尽风量可实现供风量在20%~30%变化,燃尽风喷口可同时实现上下左右摆动。煤粉燃烧器沿高度方向自下而上编号为:EG、G、GH、H、HI、I、IJ、J、JK、K、KK、SOFA1、LSOFA2、SOFA3和SOFA4层(共计15层),如图2(右)所示。

(2)水平方向空气分级

水平方向上,如图3所示,一次风射流方向不变,而二次风偏离一次风一定角度,炉内切圆方向就会改变,炉内就会形成顺时针的切圆燃烧。此时相当于一次风采用逆向射流技术,一次风气流与上游来的高温烟气相遇,一次风煤粉形成滞止浓缩燃烧,并相对延长了一次风的火焰长度,同时有利于降低NOx生成及飞灰可燃物含量[1]。

图3 炉膛截面空气分级示意图

图2 1号锅炉燃烧器改造方案立面图

(3)煤粉浓缩燃烧器

一次风空间浓淡组合布置。采用浓淡型燃烧器,一次风利用弯头实现浓淡分离。最下层为上浓下淡,第二层为水平浓淡且浓侧在向火侧,第三层为下浓上淡,这样在最下层就组成了高稳燃特性的空间组合浓淡分布,此区域过量空气系数在1.0左右,满足基本燃烧需要,保证锅炉炉膛足够高的温度水平。第四层一次风为上浓下淡,最上层为下浓上淡,这样上两层组成了新的浓淡分布,特别是上层采用下浓上淡,保证浓侧煤粉向下集中,对着火燃尽有利,运行时通过调整可以适当降低此区域的过量空气系数,此区域炉温达到较高水平,在缺氧的状态下,NOx还原物大量析出,还原已生成的NOx。

一次风喷口均采用波形钝体结构,强化煤粉稳燃及着火后碳颗粒的迅速弥散[1]。

2 试验内容和方法

本次试验内容包括:350 MW负荷点下、分析运行氧量、二次小风门挡板开度和制粉系统等运行参数对锅炉热效率、NOx排放浓度的影响。

试验期间,原煤从运行的给煤机落煤管上取样,每次取样后装入桶内密封好。飞灰采用在电除尘第一电场采集,炉渣在捞渣机排渣口处接取。每次试验工况结束后,全部样品混合均匀[2~3]。

省煤器和空预器出口烟气成分按照标准[2~4]规定的点数采用等截面网格法进行标定。根据标定结果采用多代表点法选取采样点,烟气样品是用无裂纹的不锈钢管引出至烟道外后进行烟气成分分析,分析的主要项目有:O2、CO、NO。

3 试验结果及分析

3.1运行氧量对锅炉的影响特性分析

运行氧量直接影响着过锅炉热效率中的排烟热损失与未完全燃烧热损失。氧量的确定主要取决于锅炉炉内CO排放浓度和锅炉热效率两方面。

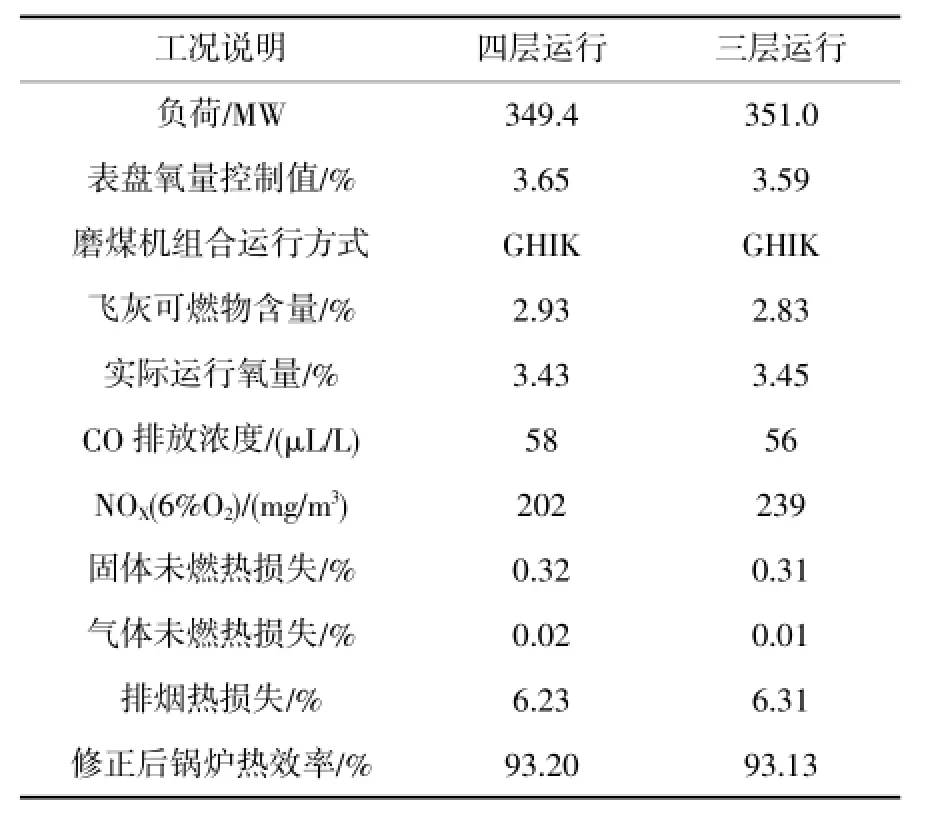

氧量调整试验在350 MW负荷、GHIK磨煤机组合运行方式下进行,试验结果如表3所示。

表3 运行氧量对锅炉影响特性试验结果

氧量调整试验数据表明,运行中采用低氧量时,烟气中CO排放浓度和飞灰可燃物含量有所增加,未燃热损失增加;运行氧量的降低时,烟气量降低,从而排烟热损失减小。350 MW负荷时,排烟热损失的减小基本抵消了未燃热损失的增加,氧量对锅炉热效率无大的影响。但随着运行氧量的降低,省煤器出口截面烟气中CO排放浓度增加,表明炉内处于缺氧燃烧状态,炉内还原性腐蚀和结焦倾向将加重,水冷壁的还原性腐蚀会使其管壁变薄、强度降低,容易造成爆管和泄漏,给锅炉运行造成了安全隐患[5]。因此,高负荷运行时,表盘运行氧量不宜低于3.5%运行。

3.2 SOFA风量对锅炉的影响特性试验

本次锅炉燃烧系统改造主要是拆除原系统的SOFA风,增加了新的4层高位燃尽风。为确认燃尽风量对锅炉整体性能的影响,寻求合理的燃尽风门挡板配置。

SOFA风门挡板开度调整试验在350 MW负荷、GHIK磨煤机组合运行方式下进行,试验结果如表4所示。

表4 SOFA风量对锅炉的影响特性试验结果

SOFA风的设置目的之一是控制NOx排放浓度。SOFA风门挡板开度调整试验结果表明,SOFA风门挡板开大,燃尽区域风量增加,主燃烧区域风量减少,加强了炉内垂直分级燃烧的效果[5],NOx排放浓度降幅明显:当SOFA风门挡板开度由三层开度为50%开大至四层开度为50%时,NOx排放浓度降低了37 mg/m3,降幅达15.5%。

同时,SOFA风门挡板开度变化时,飞灰可燃物含量和CO排放浓度变化不大,同时,SOFA风门挡板变化对烟气量的影响也不大,因此,SOFA风门变化对锅炉热效率的影响很小。

3.3辅助风量对锅炉的影响特性试验

辅助风门挡板开度调整试验在350 MW负荷、GHIK磨煤机组合运行方式下进行,试验结果如5所示。

表5 辅助风量对锅炉的影响特性试验结果

表5中数据表明,辅助风门挡板整体开大,增加了主燃烧区域风量,燃尽区域风量减少了,烟气中CO排放浓度和飞灰可燃物含量均有所降低,未燃热损失降低[5]。同时,辅助风门挡板的开大削弱了垂直方向上的空气分级效果,NOx排放浓度增加。

350 MW负荷点下,辅助风门挡板开度由全关开大至20%时,锅炉热效率提高了0.27个百分点,NOx排放浓度增加了15 mg/m3。

辅助风门的开大,可有效地降低二次风道阻力,降低二次风侧压力,有利于炉内四角二次风配风的均匀性并降低送风机电耗。综合炉内燃烧、汽温控制、NOx排放浓度、四角二次风配风的均匀性以及风机电耗等多方面的因素,建议350 MW负荷下,辅助风门挡板开度设置在20%~30%左右。

3.4燃料风量对锅炉的影响特性试验

为了解燃料风量的变化对锅炉燃烧及其整体性能的影响,在350 MW负荷下、GHIK磨煤机组合运行方式下进行了燃料风门挡板开度调整试验,试验结果如表6所示。

表6 燃料风量对锅炉的影响特性试验结果

表6中数据表明,开大燃料风门挡板时,阻碍了一次风与二次风的快速混合,前期燃烧推迟,烟气中CO排放浓度和飞灰可燃物含量均有明显上升,未燃热损失增加,锅炉热效率降低。同时,燃料风门挡板的开大加强了水平方向上的空气分级效果,NOx排放浓度有所降低[5]。

350 MW负荷点下,当燃料风门挡板开度由10%开大至30%时,锅炉热效率降低了0.21个百分点,NOx排放浓度降低了17 mg/m3。

从炉内燃烧和保护燃烧器喷口等因素综合考虑,各个负荷下燃料风门挡板开度为10%左右为宜。

3.5制粉系统参数对锅炉的影响特性试验

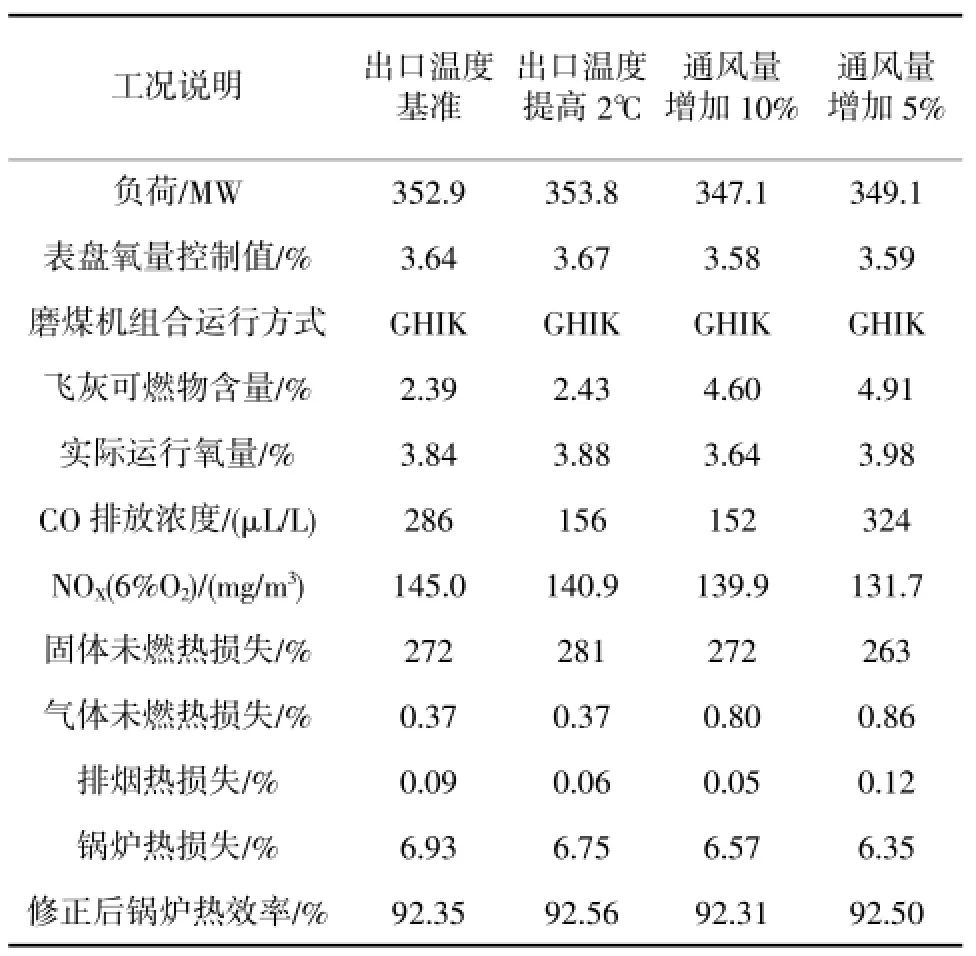

为掌握制粉系统参数对锅炉性能的影响,在350 MW负荷、GHIK磨煤机组合运行方式下进行了磨煤机通风量和磨煤机出口温度调整试验。试验结果如表7所示。

表7 制粉系统参数调整对锅炉的影响特性试验结果

磨煤机出口温度调整试验结果表明,提高磨煤机出口温度,排烟温度降低,从而降低了排烟热损失并提高了锅炉热效率。同时,煤粉着火热降低,着火提前,烟气中CO排放浓度有所降低,NOx排放浓度有所增加。

350 MW负荷点下,将每台磨煤机出口温度提高了2益,排烟温度降低了4.1益,同时烟气中CO排放浓度降低了130滋L/L,锅炉热效率提高了0.21个百分点,NOx排放浓度增加了9 mg/m3。

磨煤机通风量调整试验结果表明,将磨煤机通风量降低时,减少了制粉系统的冷一次风量,排烟温度降低,从而降低了排烟热损失并提高了锅炉热效率。同时,由于磨煤机通风量的降低,无法及时补充煤粉着火初期所需空气,烟气中CO排放浓度和飞灰可燃物含量均有所增加,NOx排放浓度有所降低。

350 MW负荷点下,将磨煤机通风量由偏置+ 10%降低至偏置-5%时,排烟温度降低了8.2益,烟气中CO排放浓度增加了130滋L/L,飞灰可燃物含量增加了0.31个百分点,未燃热损失的增加部分抵消了排烟热损失的降低,锅炉热效率仍增加了0.19个百分点,NOx排放浓度降低了9 mg/m3。但磨煤机通风量的降低,使得烟气中的

3.6组合优化试验工况对比

在对锅炉实际运行状况充分了解后,通过锅炉整体燃烧优化调整试验,得到了在不同煤种、350 MW负荷下的最佳运行组合工况,试验结果如表8所示。

表8 组合运行工况试验结果

表8中数据表明,350 MW负荷、燃用常用煤种、组合优化工况时,氧量由3.77%降低至3.14%、磨煤机出口温度提高9.6益,飞灰可燃物含量和烟气中CO排放浓度的降低使未燃热损失降低0.27个百分点,烟气量和排烟温度的降低带来排烟热损失降低0.37个百分点,锅炉热效率整体提高了0.64个百分点,降低供电煤耗近2.05 g/kWh,燃烧优化调整效果显著。

4 结论

350 MW负荷、燃用常用煤种、组合优化工况时,通过采取适当降低运行氧量、提高磨煤机出口风温、合适的磨煤机组合方式以及良好的配风方式等措施,与基准工况相比,由于飞灰可燃物含量和烟气中CO排放浓度的降低,其未燃热损失降低了0.27个百分点,烟气量和排烟温度的降低引起排烟热损失降低0.37个百分点,锅炉热效率整体提高了0.64个百分点,降低标准供电煤耗近2.05 g/kWh,燃烧优化调整效果显著。

[参考文献]

[1]孙学信.燃煤锅炉燃烧试验结束与方法[M].北京:中国电力出版社, 2002

[2]曾袁斌.某电厂6号锅炉燃烧优化调整试验研究[J].电力与电工,2013(04)

An Experimental Study on Combustion Optimization after Upgrading Transformation of a 350 MW Unit

Gu Liqun, Hu Jie

(Power Plant of Baoshan Iron &S teel Co., Ltd., Shanghai 201900, China)

[Abstract]The effect of operation oxygen amount, air distribution mode and operation parameters of coal mill on the safety, economic and environmental protection characteristics of boiler were investigated, taking the No.1 power generator of BaoSteel Power Plant as the ex原perimental subject. Through combustion optimizing adjustment the thermal efficiency of the boiler was improved by 0.64% and standard coal consumption was reduced by 2.05 g/kWh with the load at 350 MW and burning common type of coal.

[Keywords]pulverized coal boiler; comprehensive transformation; combustion; optimizing adjustment

作者简介:顾立群(1963-),男,汉族,工程师,1983年7月毕业于上海电力学院,现从事电力技术、能源技术管理、热力试验等工作。

收稿日期:2015-08-12

【文章编号】1006-6764(2015)12-0030-06

【文献标识码】B

【中图分类号】TM611