环丁砜合成工艺研究进展

2015-12-29王修纲黄石磊沈阳徐英博吴剑华

王修纲,黄石磊,沈阳,徐英博,吴剑华,

(1. 天津大学化工学院,天津 300072; 2. 沈阳化工大学 化学工程学院,辽宁 沈阳 110142 )

环丁砜合成工艺研究进展

王修纲1,黄石磊2,沈阳2,徐英博2,吴剑华1,2

(1. 天津大学化工学院,天津 300072; 2. 沈阳化工大学 化学工程学院,辽宁 沈阳 110142 )

环丁砜是一种性能优良的多功能溶剂,也是目前芳烃抽提装置中最常用的溶剂,其市场需求量逐年增加,但生产技术相对落后。介绍了国内外几种典型的环丁砜生产工艺,包括菲利普工艺、壳牌工艺、日本住友工艺,锦州石化工艺,辽阳辽东精细化工工艺,并对各个生产工艺进行评述。分析表明,现有工艺存在着间歇生产、效率低下、抗劣化性差等问题,未来的研究重点应该放在环丁砜连续合成新工艺的开发上。

环丁砜;环丁烯砜;合成工艺

环丁砜,化学名称为 1,1-二氧化四氢噻吩( Tetrahydrothiophene-1,l dioxide), 分 子 式C4H8O2S,分子量 120.17。常温下,高纯度的环丁砜是无色无臭的固体,熔点为27.5 ℃。工业上为了使其具有较好的流动性而方便运输,一般提供含水3%的环丁砜产品[1]。环丁砜在220 ℃以上才开始缓慢分解,释放出二氧化硫气体。环丁砜是一种非质子型、强极性、水溶性的有机硫溶剂,几乎所有的有机化合物和聚合物均能溶于环丁砜或与之混合互溶,具有化学稳定性和热稳定性好、溶解能力强、易回收、选择性高、对设备腐蚀性弱、对人体毒性小等优点[2]。环丁砜的主要应用领域是芳烃抽提,也广泛应用于反应溶剂、气体净化、脂肪酸的分馏等方面[3],它还可以用于聚合物方面、化纤工业、产品回收以及其它特殊用途[4]。目前环丁砜的市场供求量随着环丁砜应用的拓展呈现不断的增加趋势,市场潜力巨大[5]。

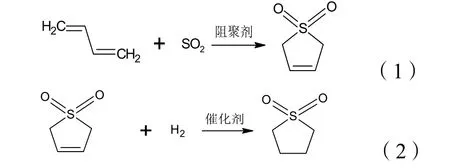

1 环丁砜合成路线

环丁砜从发现至今共有三种合成方法,分别是四氢噻吩氧化法、乙烯与二氧化硫合成法、环丁烯砜氢化法。其中环丁烯砜氢化法是目前唯一实现工业化的合成方法[6]。即 1,3-丁二烯和二氧化硫在阻聚剂的存在下进行Diels-Alder反应生成环丁烯砜,然后将环丁烯砜催化加氢获得环丁砜。反应方程式见式(1)、式(2)。

目前国内外的环丁砜合成工艺均采用这一合成路线,工艺过程大多可分为四个部分。合成部分,采用液态丁二烯与二氧化硫在阻聚剂存在下反应生成环丁烯砜;脱硫部分,脱除合成反应过程未反应的二氧化硫与丁二烯,并将二氧化硫的浓度降至50ppm以下,以利于加氢反应的顺利进行;加氢部分,脱硫合格后加入加氢溶剂配制成环丁烯砜溶液,在催化剂存在下与氢气进行加氢反应,生成环丁砜;产品精制部分,加氢后得到的环丁砜粗产品经过处理后成为成品环丁砜。

2 国内外环丁砜工业生产工艺

2.1 菲利普工艺

2.1.1 合成部分

如图1所示[7,8],二氧化硫和丁二烯加入合成反应釜中,二氧化硫与丁二烯摩尔比 1:1~1.6:1,反应温度为 37.8~148.8 ℃,反应压力为 0.69~4.14 MPa。反应釜内温度可由夹套内的热水和蒸汽控制,通过控制蒸汽流量使釜内温度保持在设定值上。阻聚剂可单独加入,也可预混在丁二烯中加入,阻聚剂加入量为丁二烯的0.02%~1.0%(质量)。物料加入完毕,控制一定温度,进行合成反应。

图1 菲利普工艺流程图Fig.1 Schematic diagram of Phillips process

2.1.2 脱硫部分

待合成反应完成后,将所得液态环丁烯砜粗产品导入脱硫罐,脱硫罐内已预先加入加氢溶剂。可用的加氢溶剂有水、碱液、醇类(甲醇、乙醇、正丙醇、异丙醇等)、环丁砜,以及上述溶剂的混合物。溶剂的加入量下限为能够全部溶解环丁烯砜并具有较好的流动性,可选溶剂与环丁烯砜质量比在1∶20~1∶1。

真空脱硫过程可抽去环丁烯砜溶液中大部分的过量二氧化硫。真空脱硫过程的操作条件如下,脱硫罐的操作温度最优条件为37.8~48.9 ℃,压力为13.3~19.9 kPa(绝压)。真空脱硫过程可将溶液中二氧化硫的含量降至0.1%以下。

碱液脱硫就是通过加入过氧化氢水溶液,可将残余的二氧化硫氧化为三氧化硫,进而形成硫酸。过氧化氢水溶液质量浓度为1%~50%,加入量按二氧化硫与过氧化氢质量比为0.5~0.7确定。为了中和氧化产生的硫酸,需加入适量碱液,如质量分数为5%~60%的氢氧化钠水溶液。在上述脱硫罐中的全部操作过程要使用搅拌器对物料进行混合,并使用釜外循环来强化上述过程的换热和混合。

图2显示了菲利普公司另一脱硫工艺,环丁烯砜粗品和溶剂甲基异丙基酮加入汽提塔,在塔内经氮气吹脱后从塔底排出。氮气从汽提塔底进入并在塔内形成上升气相流,夹带二氧化硫和少量溶剂从塔顶排出进入冷凝器,冷凝器上方不凝气经气液分离器将氮气排空,冷凝器的液相主要是甲基异丙基酮和从环丁烯砜中脱出的二氧化硫,经碱液洗涤,最终将甲基异丙基酮回收循环使用,而二氧化硫与碱液反应后以废液的形式排出装置。通过这一操作,二氧化硫的含量可由脱硫时间决定。

2.1.3 加氢部分

脱硫完成后,物料经过滤器打入加氢反应器,过滤器可过滤掉可能产生的聚合物。向加氢反应器中加入加氢催化剂,催化剂为雷尼镍,催化剂的用量是环丁烯砜质量的1%~5%。向加氢反应器中通入氢气,由自动控制系统控制氢气压力,优选压力为 0.34~3.4 MPa。温度控制范围优选为 10~48.8℃。压力在34 kPa下可反应,3.4~10.3 MPa下反应迅速,压力过高得不到预期效果。加氢过程是放热过程,利用加氢反应器外的夹套取热,通过自动控制实现反应温度维持在一定范围内。

2.1.4 产品精制部分

图2所示[9,10],来自加氢反应器的环丁砜粗产品经过滤器除去加氢催化剂,移入溶剂去除塔。溶剂去除塔底通入氮气或蒸汽,优选是蒸汽,大量溶剂甲基异丙基酮从测线采出,少部分溶剂和水从塔顶馏出。环丁砜中的溶剂分离,环丁砜产品从塔底获得。

图2 菲利普加氢工艺流程图Fig.2 Schematic diagram of Phillips hydrogenation process

菲利普工艺的特点在于脱硫部分,两种脱硫方案都是先将二氧化硫与环丁烯砜分离,然后用溶剂吸收二氧化硫,且吸收二氧化硫的溶剂循环使用。但分离出来的二氧化硫最终并没有循环使用,而是排空或转化为亚硫酸盐,因此,此两种脱硫方案并不经济,且造成了环境污染。另外,脱硫釜采用釜外循环,由此可强化换热和混合,进而强化脱硫效率。

2.2 壳牌工艺

如图 3所示[11,12],壳牌环丁砜合成工艺分为以下几个部分。

准备工作,高压釜氮气置换并抽真空,确保釜内无氧环境,防止丁二烯聚合。

合成部分,先加入液态二氧化硫,将釜内温度升高到100 ℃,再加入丁二烯,升温到110 ℃,前后两者摩尔比为1.35∶1,反应1 h,降温、泄压。

脱硫部分,反应产物进入精馏塔,从底部通入氮气进行吹脱1h,未反应的二氧化硫和丁二烯蒸馏从塔顶进入吸收塔,再循环到反应釜内。如果需要,可用烧碱将合成产物环丁烯砜中的二氧化硫含量降到50×10-6以下。

加氢部分,加氢溶剂为甲醇,催化剂为骨架镍,载体为二氧化硅,前后两者质量比为1∶9,氢气与环丁烯砜摩尔比为10∶1,反应温度优选13~30 ℃,反应压力优选4~12 MPa,搅拌速率为700 r/min,反应 2~5 h,反应产物进入气液分离器,未反应的氢气回收循环利用。

产品精制部分,加氢后得到的环丁砜粗产品经升温沉降、过滤,除去催化剂,除去未反应的环丁烯砜,进入精馏塔中精馏,生产纯度较高的环丁砜。

图3 壳牌工艺流程图Fig.3 Schematic diagram of Shell process

壳牌工艺的全部反应过程是在溶剂存在下进行的,这样的设计最大的优点是,利用溶剂将未反应的二氧化硫和丁二烯吸收,并循环至合成反应釜再次利用,降低了物耗的同时减少了废水废渣的排放。

2.3 日本住友工艺

日本住友精化株式会社公开的专利[13-14]中未提及具体反应流程,提出了以二茂铁为阻聚剂,并提出了加氢过程加入稳定剂或碱性剂。其稳定剂是指4-叔丁基邻苯二酚或二茂铁,碱性剂主要是氢氧化镁、氧化镁。该工艺具体工艺条件如下。

合成部分,丁二烯与二氧化硫摩尔比为1∶1.2,二茂铁为阻聚剂,二茂铁与丁二烯的摩尔比为0.0001∶1~0.001∶1,反应温度为100 ℃,反应时间为200 min,压力为2.7~0.7 MPa,环丁烯砜收率为88%。

脱硫部分,将粗环丁烯砜产品配制成水溶液,用空气吹脱1 h,可将二氧化硫浓度降至31×10-6。

加氢部分,以水为加氢溶剂,环丁烯砜浓度为32%(质量),合成阶段的二茂铁作为加氢过程的稳定剂,采用阮内镍催化剂,催化剂用量为 0.52 g Ni/64 g 环丁烯砜,加氢温度为35 ℃,压力为1.0 MPa,反应2 h完成。

该工艺的特点是,采用二茂铁为环丁烯砜合成过程的阻聚剂,并首次提出加氢过程的稳定剂和碱性剂,二者均有助于防止加氢催化剂失活,减少了聚合物的生成并促进加氢过程的顺利进行。

2.4 锦州石化工艺

如图4,锦州石化工艺各阶段操作条件如下[6]。

合成部分,首先将液态丁二烯和二氧化硫经过计量后,加入阻聚剂,压入合成釜,在105~115℃,压力小于3.6 MPa条件下,反应1.5~2.5 h,生成环丁烯砜。

图4 州石化工艺流程示意图Fig.4 Schematic diagram of Jinzhoupetrochemical process

脱硫部分,环丁烯砜进入脱硫配料釜进行脱气,用热空气吹脱环丁烯砜中未反应的二氧化硫和丁二烯,使二氧化硫含量小于0.02%。

加氢部分,精制的环丁烯砜加水配制成含水40%~60%(质量)的环丁烯砜溶液进入加氢釜,在反应压力在2.0~2.5 MPa,反应温度40~60 ℃,骨架镍催化剂作用下加氢反应生成环丁砜。

产品精制部分,环丁砜加氢液经过过滤、分离、水解、减压蒸馏除掉催化剂和聚合物,分离出溶剂和未反应的环丁烯砜,得到环丁砜产品。

该工艺的特点是,采用二级旋风分离和减压蒸馏采用侧线采出环丁砜技术,充分实现气液分离,提高产品纯度;增加废气回收系统,再次利用回收的SO2,降低物耗;但是脱硫部分和精制部分相对比较复杂,流程较长。

2.5 辽阳辽东精细化工工艺

由图5所示[15],辽阳辽东精化环丁砜合成工艺如下。

合成部分,液态二氧化硫经计量后注入缓冲反应器中,然后注入计量的阻聚剂,启动循环泵进行循环并加热升温,当温度达到工艺要求,启动隔膜计量泵,将计量罐中丁二烯脉冲式由静态混合器底部注入反应系统,控制反应物料温度和压力进行合成反应。

脱硫部分,当合成反应完成,即反应物料中环丁烯砜含量达到工艺规定值时。降低反应系统压力,将物料用余压排入脱气釜,用空气吹脱的方法将未反应的二氧化硫和丁二烯取出,待残存物料中二氧化硫合格后,用溶剂稀释,控制环丁烯砜浓度为50%~60%。

图5 东精化工艺合成反应器与加氢反应器Fig.5 Schematic diagram of Liaodong fine chemical process

加氢部分,将上述环丁烯砜溶液加入加氢缓冲反应器中,启动循环泵循环并控制物料温度,当物料温度达到工艺规定值时,启动隔膜计量泵将催化剂注入静态混合器,同时将氢气导入反应系统,在催化剂的作用下,环丁烯砜加氢生成环丁砜粗品。

产品精制部分,粗环丁砜经过滤器过滤,滤渣去回收设备,滤液经接收罐进入分解釜,再经高温加热将未反应的环丁烯砜分解,检验合格后经过滤至分解液储罐,用真空将分解液抽至减压精馏塔再沸器,进入精制分馏塔,分馏塔分出环丁砜产品进入产品储罐和配制罐。产品检验合格后包装出厂。

辽东精化工艺的特点是,目前已见报道的环丁砜生产工艺中,唯一使用非釜式反应器。该工艺合成阶段和加氢阶段均采用带有外循环的塔式反应器,这种反应器与釜式反应器相比,其混合效果更好,不易产生流动死角和局部过热的情况,更有利于化学反应的进行。工艺上,采用齐格勒均相催化剂替换常用的雷尼镍催化剂,使催化剂的加入变得容易,为连续化生产创造条件。

3 环丁砜合成工艺中存在的问题

3.1 环丁砜的劣化

质量主要体现在抗劣化性上[16],即环丁砜在循环使用过程中会逐渐劣化,劣化主要表现为环丁砜分解产生黑色粘状聚合物,溶剂显酸性,pH 值不易调节。国内外各厂出厂产品的各项质量指标几乎一致,而使用结果显示不同厂家产品的抗劣化性能有所差异。因此,出厂指标并不能体现充分环丁砜的抗劣化性能。事实上,环丁砜劣化受多因素影响,虽然已有大量研究[17-19],然而劣化的原因仍没有合理解释,防止劣化的对策仍然不彻底。然而,劣化环丁砜再生工艺[20-23]的开发能一定程度缓解这一问题。

3.2 环丁砜的生产技术落后

以上已见报道的几种环丁砜工艺皆属间歇操作,一批物料投入反应器,要依次经过每个工段,最终形成一批产品。这种间歇操作的弊端是操作比较复杂,需大量人工干预来维持生产。合成、脱硫、加氢工段大部分采用搅拌釜式反应器,而釜式反应器固有的缺陷如釜内浓度分布不均、换热不理想、生产效率低、副产物多等都会限制生产效率和产品质量。随着环丁砜应用日益广泛,其市场需求量逐渐增多,因此,环丁砜的产量和生产效率值得关注,开发环丁砜连续合成工艺将成为环丁砜生产技术的革新的方向。

4 结 论

目前国内外环丁砜合成工艺基本一致,一般分为合成、脱硫、加氢、产品精制四个部分的间歇操作;不同之处在于,采用的阻聚剂、催化剂、反应溶剂不同,采用的反应器不同,工艺参数不同。尽管如此,目前国内外环丁砜合成工艺普遍存在着生产周期长、生产率低的问题,因此开发环丁砜连续合成新工艺、改换高效连续化反应器、改进合成条件将成为新的研究方向。

[1] 陈冠荣. 化工百科全书第4卷[M]. 北京:化学工业出版社,199 3:935.

[2] Clark E. Kirk-Othmer.Encyclopedia Of Chemical Technology[M]. US: John Wiley & Sons,1997.

[3] 王云芳,袁倩,迟正伟. 环丁砜抽提重石脑油芳烃体系相平衡研究[J].高校化学工程学报,2014,28(3):460-465.

[4] 李伟,张明慧. 环丁烯砜加氢制备环丁砜的方法:中国,1546469 A[P].2004-11-17.

[5] 刘杰. 环丁砜生产技术与市场分析[J]. 山西化工,2005,25(1):68-69.

[6] 何铁石. 影响环丁砜质量因素的分析及新工艺的研究与开发[D].天津:天津大学,2004.

[7] L.Willis J. Production of Sulfolane: US,3622598[ P].,1971-1 1-23.

[8] Donald H.Kubicek. Sulfolene Hydrogenation: US,4188327[ P]. 1980-02-12.

[9] Clark Jr Earl. Process for producing sulfolane compounds: US, 5347018[P].1993-09-28.

[10]Denton C Stewart. Sulfolane and process therefor: US,603425 4[P].1998-09-22.

[11]Aben Pieter Cornelis. A process for preparing sulfolan:GB, 1123533(A) [P].1968-08-14.

[12] Campen Jan Peter,Brackman Willem. An Improved Process For The Preparation Sulfolane Compounds:GB,1200569(A) [P].1970-07-29.

[13] 环丁烯砜化合物的制造方法和环丁砜化合物的制造方法:中国, 102224146A[P].2011-10-19.

[14]Sumitomo Seika Chemicals. Method of Producing Sulfolane C ompound:JP,,2012158543(A) [P].2012-08-23.

[15]赵波,王庆恒. 生产环丁砜的方法及其设备: 中国,102020632 A[P].2011-04-20.

[16] 赵国雄. 芳烃抽提装置溶剂环丁砜劣化因素探讨[J]. 石油炼制与化工,1994,25 (5):44-49.

[17]邹恺,陈文艺,王秀文. 不同种类抗氧化剂对环丁砜热稳定性的影响[J]. 石油炼制与化工,2014,45(3):22-24.

[18]顾侃英. 芳烃抽提中环丁砜的劣化及其影响[J]. 石油学报(石油加工),2000,16(4):19-25.

[19] 何伟杰,顾毅,梅华,等. 添加剂对环丁砜抽提能力的影响[J].石油化工,2007,36(12):1225-1228.

[20]李明玉,姜忠义,孙绪江. 芳烃抽提装置中环丁砜循环系统设备腐蚀原因及对策[J]. 石油炼制与化工,2005,36(5):30-33.

[21]张惠跃, 田永明, 张敏. 劣化环丁砜再生技术的工业应用[J].石油炼制与化工,2003,34(4):40-42.

[22]李云龙,王永峰,赵志山,等. 劣质环丁砜的净化方法[P]. 中国:1861594,2006-11-15.

[23]李明玉. 胶质对离子交换树脂法净化芳烃抽提中环丁砜贫溶剂的影响[J]. 石油炼制与化工,2013,44(4):29-32.

Research Progress in Sulfolane Synthetic Processes

WANG Xiu-gang1,HUANG Shi-lei2,SHEN Yang2,XV Ying-bo2,WU Jian-hua1,2

(1. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China; 2. School of Chemical Engineering, Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China)

Sulfolane is a kind of multifunctional solvent with good performance, and is the most common solvent in aromatics extraction. Sulfolane has soaring market demand, but its synthetic technology is backward. In this paper, five typical synthetic technologies were introduced, including Phillips process, Shell process, Sumtomo Seika Chemicals process, Jinzhou petrochemical process and Liaodong fine chemical process. Then these processes were analyzed and compared. The results show that intermittent operation, inefficiency production and poor deterxioration resistance are the main problems of the current processes. The future trend of research is to develop continuous technology for sulfolane synthesis.

Sulfolane;Sulfolene;Synthetic process

TQ 028

: A

: 1671-0460(2015)03-0520-04

国家自然科学基金资助项目,项目号:51406125。

2014-10-16

王修纲(1986-),男,博士研究生,研究方向:化工过程强化。E-mail:wxg2525@163.com。

吴剑华,男,教授,研究方向:化工过程强化。E-mail:sm_tech@163.com。