三种活性炭陶瓷的苯吸附特性研究

2015-12-29巫红平

巫红平,李 勇

(1 福建省产品质量检验研究院,福建 福州 350002)(2 国家建筑装饰装修产品质量监督检验中心(福建),福建 福州 350002)

三种活性炭陶瓷的苯吸附特性研究

巫红平1, 2,李 勇1, 2

(1 福建省产品质量检验研究院,福建 福州 350002)

(2 国家建筑装饰装修产品质量监督检验中心(福建),福建 福州 350002)

实验选用椰壳活性炭、木质活性炭、煤质活性炭和硅藻土为主要原料,经过配料、成型、干燥、烧结等工艺制备活性炭功能陶瓷材料。通过体积密度、抗压强度、气孔率和碘吸附值性能指标确定了最佳制备工艺条件。对比分析了烧成温度、环境温度、吸附时间等工艺条件对三种不同活性炭陶瓷材料苯吸附的影响。实验表明:煤质活性炭30%,硅藻土70%,烧结温度为800℃时制备的煤质活性炭陶瓷材料,在环境温度为30℃,吸附时间24h时,苯的吸附率为12.68%,48h时吸附达到饱和状态。

活性炭;硅藻土;苯吸附

1 引言

苯被世界卫生组织确定为强烈致癌物质,对人体有很大的危害,长期接触可引起骨髓与遗传损害,导致血细胞减少与再生障碍性贫血,甚至发生白血病、血液病和心血管疾病等[1-3]。室内苯的来源主要是建筑装饰中使用的化工原料,如油漆、涂料的添加剂和稀释剂、胶黏剂和防水材料,这些材料含有大量的有机化合物,装修后会挥发到室内,造成苯污染[4-5]。目前,去除含苯有机废气的方法有很多种,吸附法、燃烧法和微生物净化法已成为主流的三种方法[6]。

活性炭是一种具有丰富内部孔隙结构和巨大比表面积的吸附材料,在各种工业有毒废气的治理中被广泛应用。但目前常用的活性炭主要是粉末或颗粒状的,存在许多缺点,例如:强度低易碎、运输储存困难、不易回收和容易造成二次污染等等[7-8]。

实验采用椰壳活性炭、木质活性炭、煤质活性炭和硅藻土为主要原料,制得了活性炭功能陶瓷材料,该复合材料不仅具备了活性炭和陶瓷的优点,而且克服了活性炭强度低、易碎、回收困难的缺点。该制备方法简单易行、成本低廉、适合工业化生产,可以在空气和水的净化领域中应用,具有广泛的应用前景[9]。

2 实验原料与制备方法

2.1 实验原料

椰壳活性炭、木质活性炭、煤质活性炭(分析纯);生硅藻土(食品级)。

2.2 活性炭陶瓷制备

生硅藻土在80℃下的干燥箱中烘干24h,然后用研钵研碎,过80目筛备用。分别将三种活性炭按掺量比例10%、15%、20%、25%、30%、40%、50%(质量分数,%)与备好的硅藻土混合均匀,缓慢加入25%的水,搅拌均匀后过筛(8目),装入自封袋,放在阴暗的环境下陈腐一天。取出陈腐的坯料,称取4g原料倒入模具中,采用手工干压方法,制成柱状Φ3cm×3cm的样品。成型后的样品在80℃条件下干燥24 h,然后置于高温电阻炉中烧成,以200℃/h的升温速率升到规定温度(600℃、700℃、750℃、800℃、850℃和900℃)保温2h,随炉冷却,取出样品。

2.3 样品测试与表征

样品的抗压强度采用CYQ数显式工程陶瓷抗压强度测试仪测定;碘吸附值参照国标GB /T12496.8-1999测 定; 微 观 形 貌 用PhilipsXL30ESEM扫描电镜观察。

样品的苯吸附率采用气体静态吸附量(重量法)的测量方法测定。

3 结果分析及讨论

3.1 活性炭掺量对三种活性炭陶瓷材料性能的影响

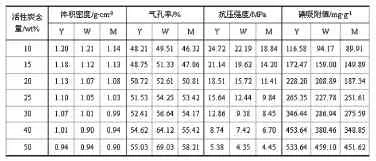

不同活性炭掺量制得的活性炭陶瓷材料的各项性能指标见表1(Y—椰壳活性炭陶瓷;W—木质活性炭陶瓷;M一煤质活性炭陶瓷,下同) 。从表1可以看出:随着活性炭掺量的增大,三种活性炭陶瓷材料各项指标的变化规律都相同,气孔率和碘吸附值增大,抗压强度和体积密度逐渐减小。活性炭陶瓷材料的比表面积由活性炭掺量决定,可活性炭掺量又影响着材料的抗压强度,综合该材料的各项性能指标考虑,选择活性炭掺量30%进行下一步试验。

表1 不同活性炭掺量条件下所得活性炭陶瓷材料的性能

3.2 烧成温度对苯吸附率的影响

图1为按30%活性炭掺量配料,经高温烧结(600℃、700℃、750℃、800℃、850℃、900℃)制得的三种复合材料在环境温度30℃下吸附苯24h的吸附率曲线图。

从图1中可以知道,三种复合材料的苯吸附率随着烧成温度的升高而减小。这是因为当温度升高时,复合材料中炭的氧化损失会变大,从而导致材料的比表面积和气孔率减小,因此苯的吸附率也就会降低。还可以看出,木质活性炭陶瓷和煤质活性炭陶瓷的苯吸附率从600℃到800℃迅速下降,当烧成温度为800℃时,苯吸附率下降缓慢,因此选择800℃为较适宜的烧成温度。

图1 烧成温度对苯吸附率的影响

图2 环境温度对苯吸附率的影响

3.3 环境温度对苯吸附率的影响

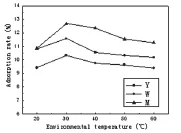

图2为较佳配方和较佳烧成温度条件下制得的样品在不同环境温度(20℃、30℃、40℃、50℃、60℃)下吸附苯24h的吸附率曲线。

从图2可以看出,随着环境温度的升高,三种活性炭陶瓷对苯的吸附率先变大后减小,最佳的吸附温度为30℃。环境温度为20℃时,三种活性炭陶瓷的苯吸附率都比较小,其中木质活性炭的吸附率最小,为9.42%;当温度升到30℃时,吸附率达到最大,此时,煤质活性炭陶瓷的苯吸附率12.68%>椰壳活性炭陶瓷的苯吸附率11.56%>木质活性炭陶瓷的苯吸附率10.34%。出现苯吸附率随环境温度升高呈先变大后减小的原因可能是:吸附环境温度的上升能够给苯提供较大的能量,加快苯的扩散,使复合材料与苯接触的几率变大,因此吸附率也就增大。当环境温度继续增大,脱附起到了主要作用,它的速率比吸附大,所以复合材料的吸附率会减小。

图3 吸附时间对苯吸附率的影响

3.4 吸附时间对苯吸附率的影响

图3为三种复合材料(硅藻土∶活性炭=7∶3)在800℃烧成温度条件下制得的样品在30℃环境温度下对苯吸附不同时间的吸附率曲线。

从图3中可以看出,三种复合材料对苯的吸附率随着时间的增加而增大,当吸附时间为48h时,达到饱和;吸附时间继续增加,吸附率出现缓慢下降。还可以知道,在吸附时间小于12h时,煤质活性炭陶瓷的苯吸附率小于椰壳活性炭陶瓷和木质活性炭陶瓷的苯吸附率;当吸附时间大于12h时,煤质活性炭陶瓷的苯吸附率远大于椰壳活性炭陶瓷和木质活性炭陶瓷的苯吸附率,这说明煤质活性炭陶瓷对苯的吸附量最大。

3.5 活性炭功能陶瓷的微观结构

图4为在较佳配方和烧成温度下制得的煤质活性炭陶瓷的SEM图。从图4中可以看出煤质活性炭颗粒与硅藻土基体混合在一起,紧密结合。硅藻土作为复合材料的骨架,其竹笼状结构不仅含有大量孔隙,且孔隙中能填充活性炭,为复合材料高强度、高比表面积提供了有力保障。

图4 煤质活性炭陶瓷的SEM图

4 结论

三种活性炭陶瓷对苯的吸附率都随着活性炭含量的增加而增加,但随着烧成温度的升高呈现先下降后趋于平稳的趋势;随着环境温度的升高呈现先增加后减小的趋势,在30℃的环境温度下吸附率达到最大;随着吸附时间的增加,苯的吸附率逐渐增大,当吸附时间为48h时,吸附达到饱和,当吸附时间继续增加,吸附率有所下降。其中在较佳配方和较佳烧成温度下制备的煤质活性炭陶瓷,在30℃环境温度,吸附24h时,苯的吸附率达到12.68%。

[1]林勇.室内空气污染的危害及现状.济南职业学院学报,2008,8(4): 80-81.

[2]徐晖.浅谈室内甲醛和苯的危害和治理.科技情报开发与经济,2007, 17(30): 295-296.

[3]贾如升.我国室内苯及苯系污染物危害与防制现状.环境与职业医学,2010, 27(1): 56-57.

[4]赵谦.解决室内污染—绿色家装和救济途径.铜陵学院学报,2007,6: 84-90.

[5]贾祥焱,顾永松,张庆松.室内空气污染主要来源与防治对策分析.工程技术,2010,1:34-36.

[6]林云昊,许勇进,黄满琴,等.活性炭陶瓷复合材料的苯吸附特性.材料热处理学报,2011,32(10):34-38.

[7]方建辉,姚伯元.气相吸附用成型活性炭.化工进展, 2009, 28: 237-239.

[8] 甘琦,周昕,赵斌元,等.成型活性炭的制备研究进展.材料导,2006,20(1): 61-63.

[9] 赖寿莲.不同活性炭陶瓷的吸附特性研究.硅酸盐通报,2012, 31(6):1445-1448.

Three Activated Carbon Ceramics and Its Benzene Absorption Capacity

WU Hong-ping1, 2, LI Yong1, 2

(1 Fujian Inspection and Research Institute for Product Quality, Fuzhou 350002, Fujian, China) (2 National Quality Supervision and Testing Center for Construction products(Fujian), Fuzhou 350002, Fujian, China)

Activated carbon ceramics were prepared by using diatomite and three different types of activated carbon powder as main materials followed by shaping and calcining processes. The properties such as bulk density, compressive strength, porosity and iodine absorption were tested and thus the optimal technical conditions were determined. The influences of sintering temperatures, activated ambient temperatures and adsorption time on benzene absorption capacity were characterized. The results show that the optimal ratio (by mass) for diatomite to coal activated carbon was 7∶3, and the best sintering temperature was 800℃. Benzene absorption capacity of the materials made under the conditions was up 12.68% at 30℃ for 24h. Activated carbon ceramics exhibit a maximum capacity at ambient temperatures at 30℃for72h.

Activated carbon; Diatomite; Benzene absorption capacity

2015-05-28

巫红平,男,福建省产品质量检验研究院,建材产品检验所,室副主任,工程师,硕士

李 勇,男,福建省产品质量检验研究院,建材产品检验所,技术负责人兼副所长,高级工程师,硕士