高速HSK热装工具系统结合部的参数辨识

2015-12-29郑登升,陈建,陶德飞等

高速HSK热装工具系统结合部的参数辨识

郑登升1陈建1陶德飞1王贵成1,2

1.江苏大学,镇江,2120132.南通理工学院,南通,226002

摘要:HSK工具系统的动态特性直接影响机床的加工效率与质量,获得准确的工具系统结合部参数又是精确预测HSK工具系统动态特性的基础。将热装刀柄-刀具结合部简化为弹簧-阻尼模型,基于Timoshenko梁理论建立了HSK热装刀柄-刀具结合部的有限元模型,采用弹塑性理论辨识结合部的刚度和阻尼,获得了HSK热装刀柄-刀具结合部内沿轴向不同位置的刚度和阻尼。进而建立了HSK热装工具系统的有限元动力学模型,分析工具系统刀尖点的频响函数。最后进行了HSK热装工具系统频响函数的实验测量,与理论频响函数相比较,验证了将结合部等效为弹簧-阻尼的辨识方法的合理性和有效性。

关键词:高速加工;可靠性;HSK热装工具系统;结合部;参数辨识

中图分类号:TG502;TH113

收稿日期:2014-12-05

基金项目:国家自然科学基金资助项目(51075192);国家重大科技专项(ZX201304009031);南通市重点实验室建设资助项目(CP12014002)

作者简介:郑登升,男,1989年生。江苏大学机械工程学院硕士研究生。主要研究方向为高速加工等。陈建,男,1987年生。江苏大学机械工程学院博士研究生。陶德飞,男,1990年生。江苏大学机械工程学院硕士研究生。王贵成(通信作者),男,1955年生。江苏大学机械工程学院教授、南通理工学院机电工程学院教授。

ParameterIdentificationofHigh-speedHSKShrinkToolingSystemCouplingPortion

ZhengDengsheng1Chen Jian1Tao Defei1Wang Guicheng1,2

1.JiangsuUniversity,Zhenjiang,Jiangsu,212013

2.NantongPolytechnicCollege,Nantong,Jiangsu,226002

Abstract:The dynamic characteristics of HSK tool system affected the machine processing efficiency and the workpiece surface quality,The basis of accurate prediction of the dynamic characteristics of HSK tool system was for obtaining coupling portion precise parameters of tool system.This paper simplified coupling portion of HSK shrink toolholder as spring-damping model,based on Timoshenko beam theory a finite element model of the HSK shrink-tool coupling portion was established,the stiffness and damping of coupling portion was identified by using elastoplastic theory,stiffness and damping of HSK shrink-tool coupling portion was got at different axial locations.And dynamics finite element model of HSK shrink tool system was established,frequency response function(FRF) of system tool tip point was analyzed.And experimental measurements of HSK shrink tool system FRF were made,which was compared with the theoretical FRF.Equivalent to a spring-damping the reasonable and effective identification method of coupling portion was validated.

Keywords:highspeedmachining;reliability;HSKshrinktoolingsystem;couplingportion;parameteridentification

0引言

HSK热装工具系统由HSK热装刀柄与刀具组成[1],包含HSK热装刀柄-刀具结合面。由工具系统结合部刚度引起的变形量占刀尖点变形量的26%~50%[2],是影响切削稳定性最重要的因素之一。高速加工中刀尖颤振一直受到国内外学者的广泛关注,颤振对加工质量和加工效率影响非常大。刀尖颤振主要是由主轴系统结合部的柔性连接引起的,精确辨识主轴系统结合部刚度在预测机床主轴系统稳定性的过程中起着关键的作用。国内外学者对主轴系统结合部作了大量的研究:Erturk等[3]采用有限差分法和实验测量相结合的方式对弹簧刀柄-刀具结合部进行了参数识别;Altintas等[4]建立主轴-刀柄-刀具系统的运动方程,通过测试刀尖点频响函数,辨识出了结合面的动力学参数;汪博等[5]基于并联转子的建模思想,将主轴-刀柄-刀具结合面简化为分布弹簧,并完成了主轴系统的有限元建模。这些研究对深入揭示高速加工工具系统结合面的参数变化规律具有重要作用。

本文基于有限元法识别了HSK热装工具系统结合部的4个刚度参数和2个阻尼参数,并基于Timoshenko梁理论建立了HSK热装工具系统梁单元模型,将识别出的结合部参数代入热装工具系统有限元动力学模型中,计算HSK热装工具系统的频响函数,并进行实验验证。

1参数辨识的有限元模型及理论基础

1.1热装刀柄-刀具结合部参数辨识的有限元模型

本文主要使用有限元法来识别结合部的刚度和阻尼参数。HSK热装工具系统的三维模型如图1所示。

图1 HSK热装工具系统的三维模型

在进行参数识别时,只需要将热装刀柄-刀具结合部代入ANSYS软件中进行计算。有限元模型的热装刀柄夹持直径为16mm,刀具直径为16mm,总长度为150mm,刀柄与刀具夹持长度为40mm。建立模型以后,设置热装刀柄与刀具的材料,HSK热装所采用的材料是热作磨具钢4Cr5MoSiVA(H13),刀具采用的材料为硬质合金,具体参数如表1所示;再分别对刀柄和刀具进行网格划分,并在结合部处设置接触对,目标面为刀具外圆面,接触面为夹头内孔面,接触摩擦因数为0.2,刀具是通过热胀冷缩的原理装进刀柄中,装配好的刀柄-刀具等效过盈量为10μm[6];将刀柄末端设置为固定,刀具末端上施加相应的载荷,便可进行热装刀柄-刀具结合部的参数识别。热装刀柄-刀具结合部有限元模型如图2所示。

表1 刀柄和刀具的材料属性

图2 热装刀柄-刀具结合部参数辨识的有限元模型

1.2热装刀柄-刀具结合部参数辨识的基础知识

HSK主轴系统轴向刚度与扭转刚度都非常大,在此两方向上的振动影响很小,但径向刚度有限,HSK主轴系统切削不平稳主要受到径向振动影响;HSK主轴系统为轴对称结构,虽然Timoshenko梁有6个自由度,但本文只需考虑HSK主轴系统XY平面内的径向动态特性。因此热装刀柄-刀具结合部的参数定义为4个刚度参数和2个阻尼参数,分别为:kyf、kym、kθf、kθm、cyf和cym。图3为HSK热装刀柄-刀具结合部参数示意图。根据弹性理论中的胡克定理,热装刀柄-刀具结合部的参数辨识原理如下。由图3所示,在刀具外圆柱面上施加y方向力f(t),刀柄-刀具结合面上沿z方向上任意一点A产生的位移为Δy,A点的刚度为kyf,阻尼为cyf。同样施加力f(t)时,结合面上沿z方向上任意一点A产生的转动角度为Δθ,A点的刚度为kθf。撤去力f(t)后,施加力矩m(t),A点产生的位移为Δy,A点的刚度为kym,阻尼为cym。同样的施加力矩m(t),A点产生的转动角度为Δθ,A点的刚度为kθm,阻尼为cθm。

图3 热装刀柄-刀具结合部参数示意图

有限元仿真主要为了识别结合面的刚度和阻尼参数,因此可以忽略刀柄与刀具的自身变形。有限元模拟主要为两个时间步的计算,第一个时间步为加载刀柄-刀具结合部的过盈量,第二个时间步为加载依次递增的力和力矩。kyf和kθf为受力载荷下的刚度,kym和kθm为受力矩载荷下的刚度。在热装刀柄-刀具结合部模型上施加力/力矩,且力/力矩是加载在靠近夹头/刀具配合处的3个节点上,如图4所示。这样加载是为了减小刀具的局部变形,提高仿真精度。求解以后,取出结合面上沿z轴方向变化的位移参数,并绘制每一位置的位移-力曲线,斜率即为每一位置的刚度值。

图4 热装刀柄-刀具有限元模型的力加载示意图

热装刀柄-刀具结合部的阻尼参数为cyf和cym。cyf和cym是刀柄-刀具结合部在力/力矩的作用下沿z轴方向产生微小的移动而形成的位移阻尼。由于转动角度变化很小,可以将每一接触单元沿y轴滑动位移的绝对值来代替转动角度。并将此阻尼等效为黏性阻尼,其计算公式为

(1)

Fd,n=μpA

式中,Fd,n为每个单元的摩擦阻力;|ln|为结合面每一个接触单元沿z轴或y轴方向上滑动位移的绝对值;p、A分别为接触单元的压力和面积;ω为接触单元的角速度。

与上述刚度识别方法一样,分别在热装刀柄-刀具结合部模型上施加力和力矩求解以后,选取每一接触单元的压力、面积和z轴或y轴方向上滑动位移的绝对值,进而代入到式(1)中可求出相应的阻尼。由于靠近中轴处单元的滑动几乎为0,故使用式(1)计算等效阻尼时会得到很大的阻尼值,这是因为中轴附近的微小滑动由几何约束造成,这些微小的滑动并不能够正确的表示阻尼[6]。所以,本研究将中轴±15°内的接触单元不纳入等效阻尼计算。

2HSK热装刀柄-刀具结合部的参数识别

2.1刚度参数的识别

分别在热装刀柄-刀具结合部模型上施加力/力矩,力的加载大小分别为250N、500N、750N、1000N和1250N,力矩的大小分别为2.5N·m、5.0N·m、7.5N·m、10.0N·m和12.5N·m。在计算kθf和kθm时,计算z轴方向相邻两点的位移,可得到刀柄-刀具结合部沿z轴方向各个位置的转动角度Δθ,绘制每一位置的角度-力/力矩曲线,其斜率即为刚度kθf和kθm。图5所示为刀柄-刀具结合部沿z轴方向变化的刚度。

2.2阻尼参数的识别

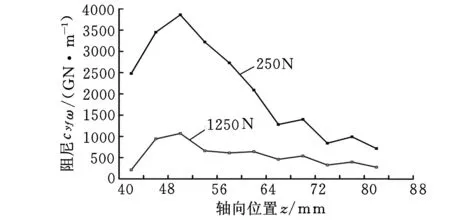

分别在热装刀柄-刀具结合部模型上施加力和力矩,力为250N、500N、750N、1000N和1250N,力矩为2.5N·m、5.0N·m、7.5N·m、10.0N·m、12.5N·m。图6a为作用力250N和1250N下的阻尼值cyfω,图6b为力矩2.5N·m和12.5N·m下的阻尼值cymω。

3辨识结果与实验验证

3.1刀尖的频响函数的有限元计算

(a)沿z轴方向变化的刚度k yf

(b)沿z轴方向变化的刚度k θf

(c)沿z轴方向变化的刚度k ym

(d)沿z轴方向变化的刚度k θm 图5 热装刀柄-刀具结合部z轴方向的刚度

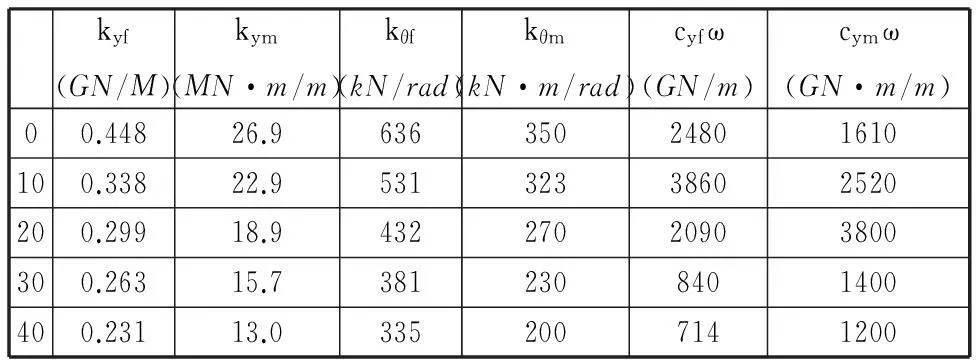

根据实际HSK热装工具系统结构建立考虑结合面的HSK热装刀柄-刀具有限元模型,HSKA63刀柄和刀具的具体尺寸如表2、表3所示。其中1~10段为HSK刀柄锥部,11~19段为刀柄中部,20~36段为热装夹头部分,37~57段为刀具部分,结合部的配合部分为27~36刀柄段和37~46刀具段。相关刀柄和刀具的材料如表1所示。对于结合部的连接采用弹簧-阻尼连接,在ANSSYS中使用MATRIX27刚度矩阵模拟弹簧连接和MATRIX28阻尼矩阵模拟阻尼连接。参考文献[3],结合部采用5段分布弹簧最为合适,沿轴向不同位置的具体刚度阻尼参数如表4所示。建立好的梁单元HSK热装工具系统的动力学模型如图7所示。

3.2实验设备及检测方法

实验所使用的HSK热装工具系统与上述参数识别所使用的模型相同,刀柄采用HSKA63型刀柄,刀具为整体硬质合金四刃立铣刀。

高速切削动力学仿真与切削参数优化系统(CUTPRO)是由加拿大UBC大学制造自动化实验室(MAL)开发的,该测试系统可以用来仿真加工和机床检测。本实验使用CUTPRO系统的切削分析模块,通过冲击实验,该模块可以很好地测量刀尖点的FRF。实验中采用力锤对HSK热装工具系统的刀尖点进行激励,选用金属锤头,力锤型号为9722A500。采集力信号的传感器和放大器都集成在力锤中。采集响应信号的传感器为8778A500型加速度传感器。搭建的HSK热装工具系统的测试系统如图8所示。

(a)沿z轴变化的阻尼c yfω

(b)沿z轴变化的阻尼c ymω 图6 热装刀柄-刀具结合部z轴方向的阻尼

mm

表3 刀具的尺寸 mm

表4 结合部的刚度和阻尼参数

图7 HSK热装工具系统的有限元动力学模型

图8 HSK热装工具系统的测试系统

3.3理论分析结果与实验结果对比

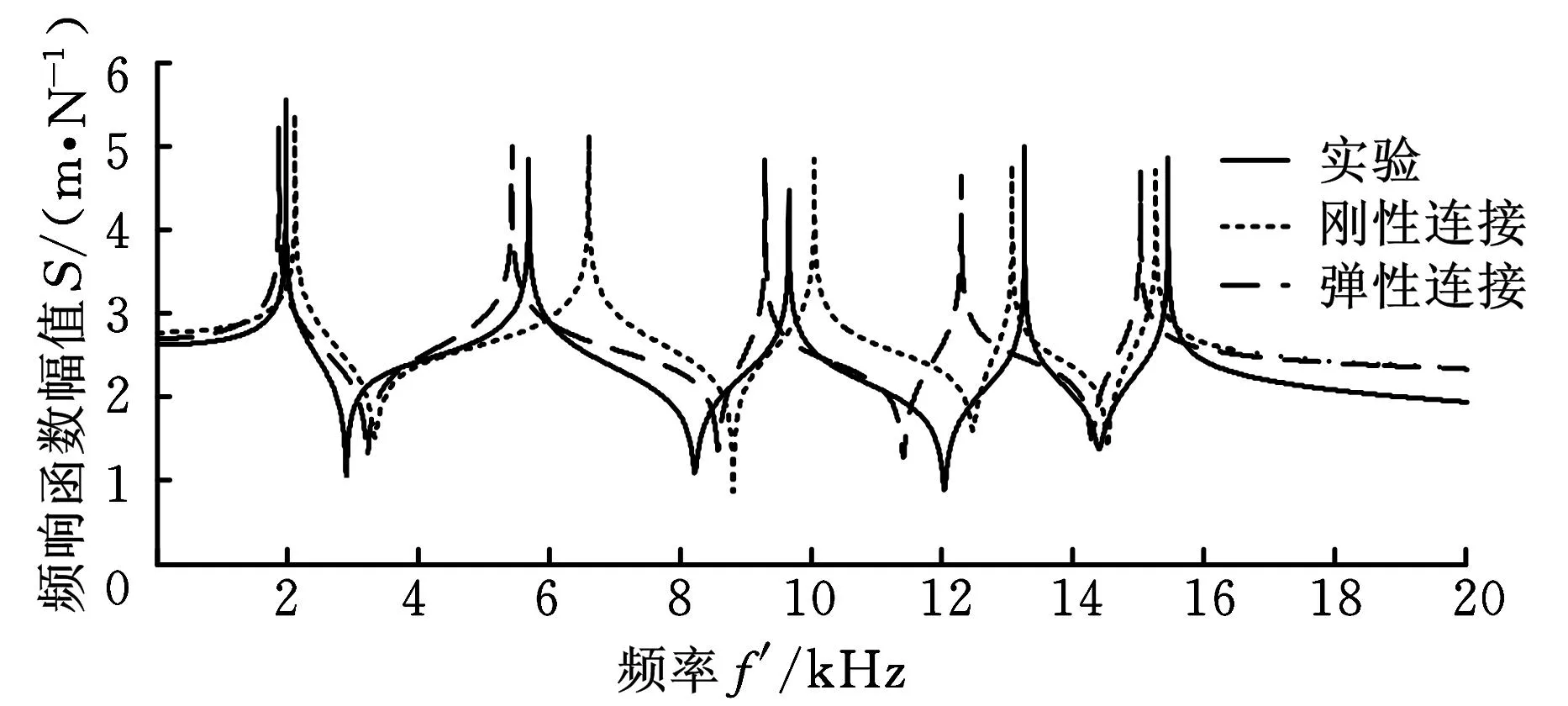

利用Timoshenko梁单元、MATRIX27单元和MATRIX28单元建立了HSK热装刀柄-刀具结合面的模型,并将识别的结合面的每个位置的参数代入模型中,随后计算热装工具系统的响应,最后得到刀尖点的频响函数。分别计算了实验、结合部刚性连接和弹性连接的频响函数,结果如图9所示。

图9 理论结果与实验结果对比

从图9中还可以看出,以刚性连接处理结合面的仿真结果偏高于实验结果。前3阶弹性连接模型的准确性明显优越于刚性连接模型的准确性,特别是第2阶刚性连接模型的结果与实验结果偏差很大。第4阶弹性连接模型的误差有点偏大,但总体上来看,弹性连接模型与实验的吻合度还是很高的。将结合面等效为弹簧-阻尼模型的Timoshenko梁单元模型的仿真结果更接近实验结果。验证了本研究提出的将HSK热装工具系统接合面等效为弹簧-阻尼参数辨识方法的可行性和有效性。同时相比实验测试的方法,Timoshenko梁单元模型不仅可以准确地预测刀尖点的频响函数,还可以省去大量的测量,节省时间。Timoshenko梁单元模型在仿真运算的速度上也明显快于刚性连接的模型。

4结论

(1)将高速热装刀柄-刀具结合部简化为弹簧-阻尼模型,并基于有限元法辨识出结合部内各位置的刚度和阻尼参数,为深入研究高速加工工具系统动态特性奠定了基础。

(2)基于Timoshenko梁理论建立了HSK热装工具系统的有限元动力学模型,计算系统刀尖点频响函数。验证了将HSK热装工具系统接合面等效为弹簧-阻尼参数辨识方法的可行性和有效性,为进一步工具系统结构设计及工具系统优化提供了理论依据。

参考文献:

[1]王贵成,王树林,董广强.高速加工工具系统[M].北京:国防工业出版社,2005.

[2]AgapiouJ,RivinE,XieC.Toolholder/SpindleInterfacesforCNCMachineTools[J].AnnalsofIRP,1995,41(1):383-387.

[3]ErturkA,OzguvenHN,BudakE.EffectAnalysisofBearingandInterfaceDynamicsonToolPointFRFforChatterStabilityinMachineToolsbyUsingaNewAnalyticalModelforSpindle-toolAssemblies[J].InternationalJournalofMachineToolsandManufacture,2007,47:23-32.

[4]AltintasY,CaoYuzhong.VirtualDesignandOptimizationofMachineToolSpindles[J].CIRPAnnals,ManufacturingTechnology,2005,54:379-382.

[5]汪博,孙伟,闻邦椿.考虑主轴-刀柄-刀具结合面的高速主轴系统动力学特性有限元建模[J].机械工程学报,2012,48(15),83-89.

WangBo,SunWei,WenBangchun.TheFiniteElementModelingofHigh-speedSpindleSystemDynamicswithSpindle-holder-toolJoints[J].JournalofMechanicalEngineering,2012,48(15):83-89.

[6]SchmitzT,PowellK.ShrinkFitToolHolderConnectionStiffness/DampingModelingforFrequencyResponsePredictioninMilling[J].InternationalJournalofMachineTools&Manufacture,2007,47:1368-1380.

(编辑袁兴玲)