乙酸戊酯酯化反应精馏过程系统控制模拟及分析

2015-12-28李洪孟莹李鑫钢高鑫

李洪,孟莹,李鑫钢,3,高鑫

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072;3天津化学化工协同创新中心,天津 300072)

乙酸戊酯酯化反应精馏过程系统控制模拟及分析

李洪1,2,孟莹1,2,李鑫钢1,2,3,高鑫1,2

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072;3天津化学化工协同创新中心,天津 300072)

反应精馏技术是将反应和精馏两个单元操作耦合在一个设备中同时进行,其非线性给反应精馏过程的平稳操作和过程控制提出了更高的要求。目前,反应精馏过程控制研究都是针对特定反应体系进行的有针对性的研究,对于乙酸戊酯反应体系的控制研究少有报道。本文利用Aspen Plus和Aspen Dynamic 软件对乙酸戊酯的反应精馏过程进行动态模拟,针对塔釜产品组成要求提出温度控制和组成控制两种不同的控制方案,对两个控制系统分别进行±10%的进料流量扰动测试和酸醇比为1∶1、1.2∶1的进料组成扰动测试。研究了不同扰动对产品质量的影响并比较了两种方案在不同扰动干扰下的控制效果。结果表明:进料组成扰动会对两个控制方案造成较大影响;温度控制方案的控制稳定性要好于组成控制方案。

反应精馏;乙酸戊酯;过程控制;动态响应

反应精馏技术是将化学反应和精馏分离耦合在一个设备中同时进行的新型强化过程,可以减少设备投资费用和能量消耗,提高反应的转化率和目标产物的选择性[1]。特别是在可逆反应和反应体系间存在共沸物的情况下,这些优点显得尤为突出。因此,反应精馏技术的发展受到学术界与工业界的广泛关注。

反应精馏的研究范围主要包括应用基础研究、过程分析和设计、工艺优化及过程控制。现阶段,已有文献报道反应精馏的基础研究、工艺优化及设计等内容[2]。但反应精馏的耦合性和非线性的显著增加给反应精馏的工业化研究带来很大的挑战,特别是对于反应精馏控制,其耦合性使得反应精馏的控制自由度降低,控制难度增加[3]。近些年,美国里海大学的 Luyben教授[4]和国内学者[5-6]均提出了一些有效的控制系统,然而这些研究都是针对特定物系或者特定结构装置进行的,所提出的控制系统本身都存在一定的局限性,没有一个有效的通用控制系统。

乙酸戊酯作为一个工业常用的环保溶剂及萃取剂,传统工艺是采用浓硫酸作为催化剂先反应后分离,虽然转化率高,但存在产品质量差、副反应多、设备腐蚀严重等缺点。体系中存在反应物与产物之间的共沸现象,后续分离复杂且耗能大。运用反应精馏设备进行乙酸戊酯生产可以增加目标产物的转化率,消除共沸影响,提高产品质量,较传统工艺优势明显。反应精馏控制装置的研究可加快乙酸戊酯生产工业化的进程,且目前针对这一反应体系控制系统的研究较少。本文针对乙酸戊酯反应精馏体系进行研究,在稳态设计的基础上,采用闭环的PID控制系统进行动态模拟。设计两种不同类型的多变量控制结构,并对其进行动态模拟分析,通过在系统中加入扰动,对比两种控制系统的有效性和稳定性。

1 乙酸戊酯反应精馏过程

1.1 乙酸戊酯反应精馏系统

乙酸戊酯由乙酸和正戊醇在反应精馏塔中经过酯化反应产生。反应精馏系统中存在乙酸、正戊醇、乙酸戊酯和水4种组分,这些组分构成了强液相非理想体系。在Aspen Plus模拟过程中选择NRTL热力学模拟描述液相的非理想性[7]。该反应可以表示为可逆反应,如式(1)。

动力学模型采用以 NKC-9为催化剂的拟均相可逆反应的动力学[8],如式(2)~式(5)。

式中,r1为正反应速率;k1和k2分别为正、逆反应速率常数;K为平衡常数;cA,cB,cE和cW分别为各组分的浓度。

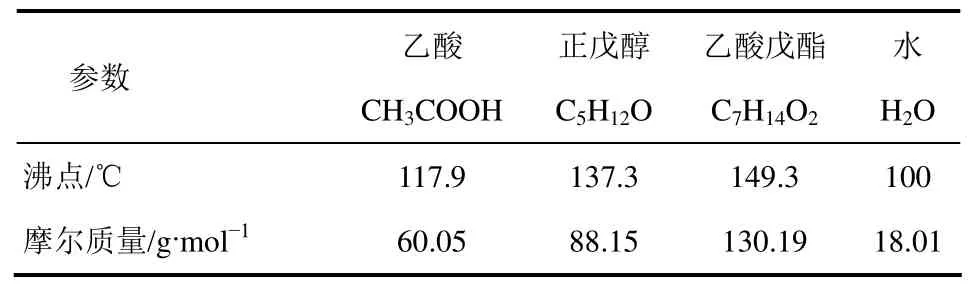

根据系统中各个组分的物性数据设计乙酸戊酯反应精馏生产工艺,运用Aspen Plus软件进行模拟仿真来获得较高的反应选择性和转化率,各个组分的物性数据见表1。

表1 乙酸戊酯反应体系物性表

1.2 反应精馏稳态模拟

在乙酸戊酯反应精馏过程中,反应物乙酸和正戊醇以1.1∶1的摩尔比加入到反应精馏的反应段中进行反应,生成乙酸戊酯和水。高沸点的反应产物乙酸戊酯作为重组分从塔釜采出。低沸点的反应产物水作为轻组分由精馏段进行精馏提浓,从塔顶采出的气相粗产品进入全冷凝器,全部冷凝成液体后进入倾析器中进行水油静置分层。油相组分从倾析器采出后返回到精馏塔塔顶进行进一步的反应和精馏,水相组分则从倾析器直接采出。

按照以上流程设计,运用Aspen Plus流程模拟软件建立乙酸戊酯反应精馏过程稳态模拟系统,模拟系统如图1所示。其中精馏段板数NR=12;反应精馏段板数NRX=21;提馏段板数Ns=12。由于催化剂NKC-9的温度要求不能高于120℃,反应精馏塔的压力设计不宜过高,设定为25kPa。

2 反应精馏控制系统设计

与传统多单元反应分离系统相比,反应精馏的耦合性和非线性加大,控制自由度降低,使得反应精馏控制系统的设计难度大大增加。所以,选择合理的控制回路配对模式,即被控变量和操作变量的组合模式,增加控制系统的有效性就显得尤为重要[9]。对于乙酸戊酯反应精馏系统,反应精馏塔的设计目标是:反应的转化率大于95%,目标产物乙酸戊酯的塔釜摩尔含量0.98以上。乙酸戊酯反应精馏塔的控制要求是:①维持塔的正常操作,系统可以有效地克服一定范围的扰动;②保持塔釜的乙酸戊酯的摩尔含量约0.98,出现系统扰动后产品质量符合要求。

图1 反应精馏的稳态模拟系统

2.1 温度灵敏板分析

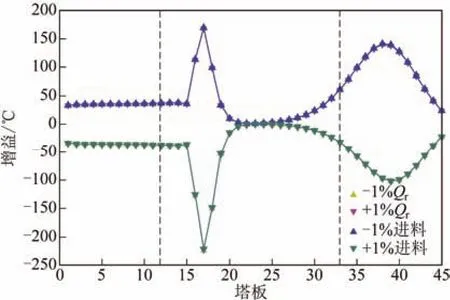

温度的变化对反应和分离都有着很大的影响。在反应精馏塔中塔板的温度能准确地反映出关键组分在塔内的浓度分布。当反应精馏塔受到扰动时,灵敏板是全塔中温度变化最明显的地方,最能体现干扰对于关键组分的影响[10]。因此,合理确定灵敏板的位置是制定控制方案的重要环节。本研究采用温度相对增益矩阵的方法[11],即在稳态设计的模拟系统中引入不同种类的受控变量的扰动,研究反应精馏塔产生的塔板温度的变化。温度变化受引入变量影响最大的塔板即是灵敏板。在如图1所示的稳态模拟系统中,分别将乙酸和戊醇的混合进料流量和再沸器的加热量引入设计值的±1%变化作为扰动,得到精馏塔塔板温度的相对增益结果,如图 2所示。从图2中可以看出反应段中部分塔板和提馏段的温度变化均受 2个输入变量扰动产生较大波动,其中受进料量和再沸器加热量的变化响应最大的板是第17块塔板。因此,本文选择第17块塔板为反应精馏塔的灵敏板。

图2 不同扰动下的稳态增益

2.2 控制结构设计

乙酸戊酯反应精馏系统中存在5个操作变量,分别是进料流量、塔釜再沸器负荷、塔底产品采出流量、塔顶油相回流流量、倾析器水相采出流量。使用这5个操作变量可对塔压、塔釜液位、倾析器油相液位和水相液位、产品质量、物料平衡进行控制。乙酸戊酯酯化反应为可逆反应,在一定温度范围内,反应物的浓度直接响应反应段的反应速率,从而对反应的转化率产生影响。为了满足进料比例的控制要求[12],本文设计了进料的流量控制。反应精馏的塔顶采出需要经过全凝器冷凝成液体后经倾析器静置分层,倾析器的分层效果会直接影响副产物水的采出纯度及油相的回流纯度,间接影响反应的转化率及目标产物乙酸戊酯的流失情况,因此保证水相和油相的良好分离效果是十分重要的。本文设计了冷凝器冷却量控制倾析器温度的PID控制回路保证倾析器处于适宜分相的温度下。在乙酸戊酯反应精馏系统中,产品乙酸戊酯作为重组分从塔釜采出,控制系统设计应重点满足塔釜产品质量要求。针对这一控制要求,本文在CS1和CS2中分别设计了两种不同的控制方式,如图3所示。在CS1控制系统中,设计了再沸器加热量直接控制塔釜产品质量,即塔釜成分与塔釜加热蒸汽流量组成PID控制。由于精馏塔灵敏板温度可以间接反映出来精馏塔内部组成分布,在CS2控制系统中,设计再沸器加热量控制灵敏板温度来间接保证塔釜产品的质量要求。在CS1和CS2 控制系统中还设计了一些必须的控制回路:塔釜再沸器的液位控制回路、倾析器油相液位控制回路、倾析器水相液位控制回路及塔顶压力控制回路。2种控制结构的多回路控制描述与要求如表 2 所示。

2.3 PID参数整定

反应精馏装置是十分典型的多输入多输出控制对象,非线性强,各个操作参数之间具有强烈的关联性和耦合度,被控变量和操作变量之间总是呈现非线性关系,需要按照各个控制回路响应程度大小依次对PID参数进行整定。对于乙酸戊酯反应精馏控制装置的整定顺序依次为塔底产品回路、塔顶倾析器温度控制回路。分别对成分控制回路和温度控制回路设定3min和1min的延迟时间,先由继电反馈法计算最终增益 KU和最终周期 PU,然后应用Tyreus-Luyben准则计算得到 PID控制规律的比例增益 KC和积分时间 τI,具体计算公式如式(5)、式(6)。

图3 2种多变量控制方案结构示意图

表2 多变量控制回路描述

3 系统仿真与动态性能分析

运用化工流程模拟软件 Aspen Plus 和 Aspen Dynamic对上述两种控制结构方案进行模拟。在动态模拟过程中,液位、流量及压力控制均采用PID控制。通过成分控制回路和温度控制回路控制器参数的合理整定,两种控制结构均能稳定运行,并满足质量控制指标要求。在动态模拟平稳运行 30min后分别给两个系统引入进料流量和进料组成两种不同方向的干扰,分析两种控制系统性能。

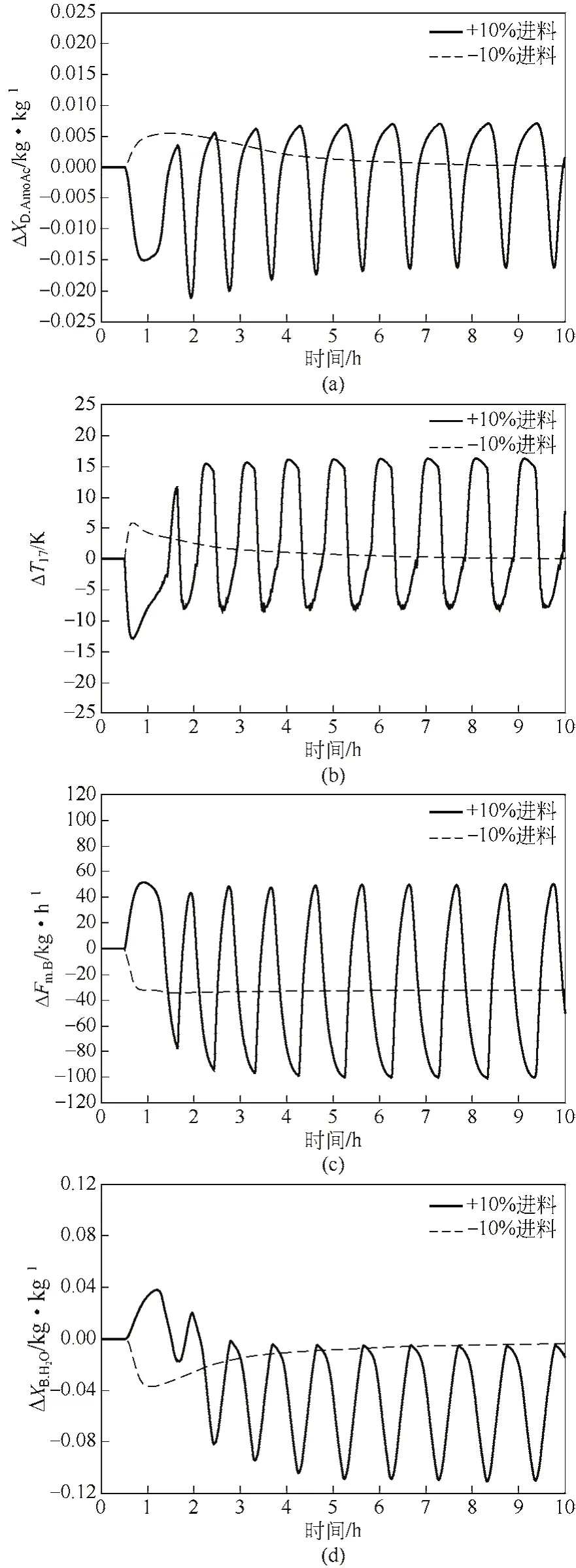

3.1 进料流量干扰性能分析

图4和图5分别显示了进料流量±10%干扰下两种控制结构方案中4个重要参数(乙酸戊酯塔釜采出纯度、灵敏板温度、水塔顶采出纯度、塔釜产品采出量)的系统动态响应曲线。通过图4中可以看出,+10%的进料流量扰动对 CS1控制方法产生较大影响,在无规则波动一段之间后,系统难以趋于稳定,仍存在规律性波动且超调量较大。而−10%的进料扰动对CS1的控制方法产生的影响较小,控制结果可以趋于稳定,且各个参数均能回归到初始稳定值附近。对于CS2控制方案,各个参数均能到达稳定控制的状态,其中灵敏板温度可以回归到初始设定值,塔釜乙酸戊酯纯度在−10%的干扰下会略高于初始值,而水的塔顶采出纯度和塔釜产品采出量则略低于初始值,在+10%的干扰下呈现相反趋势,但产品纯度仍满足产品质量要求。

3.2 进料组成干扰性能分析

图6和图7分别显示了进料组成乙酸和戊醇摩尔比为1∶1和1.2∶1干扰下两种控制方案的系统动态响应曲线。进料组成的酸醇比为1∶1时,进料摩尔组成变为酸醇各0.5,其中乙酸的摩尔组成减少了4.54%,而戊醇的摩尔组成增加了5.00%;进料组成的酸醇比为1.2∶1时,乙酸的摩尔组成增加了4.12%,变为 0.5455,而戊醇的摩尔组成减少了4.54%,变为0.4545。从图6中可以发现,酸醇比为1∶1时CS1控制系统的控制结果较好,控制系统可以达到稳定,且满足产品质量要求,但酸醇比为1.2∶1时CS1控制系统会产生超调量较大的控制波动,无法达到稳定。根据图7可知,引入不同的进料组成干扰后CS2控制系统的各个参数最终都可以达到稳定控制,灵敏板温度、塔釜采出量和塔顶水纯度均能达到良好的控制效果,但塔釜产品纯度都与初始值存在偏差。

图4 进料流率扰动下CS1控制系统的系统动态响应曲线

图5 进料流率扰动下CS2控制系统的系统动态响应曲线

图6 进料成分扰动下CS1控制系统的系统动态响应曲线

图7 进料成分扰动下CS2控制系统的系统动态响应曲线

4 结 论

本文对乙酸正戊酯的反应精馏的流程动态模拟进行研究。根据流程的设计要求选取了适宜的控制结构,并针对塔釜产品纯度这一重要的设计指标设计了两种不同的控制结构。在Aspen Dynamic软件中进行流程的动态模拟使其达到稳定,后引入了进料流量和进料组成两种干扰,并对扰动结果进行分析,得出进料组成对两个控制系统有较大影响,温度控制系统有良好的控制性能,其稳定性要优于组成控制系统。该仿真模拟结果对类似可逆反应精馏系统的实际操作和控制方案的设计具有指导意义。

符 号 说 明

ci—— i组分浓度,mol/L

K —— 反应平衡常数,量纲为1

KC—— 比例增益,量纲为1

KU—— 最终增益,量纲为1

k —— 反应速率常数,L/(mol·min)

PU—— 最终周期,min

R —— 气体常数,J/(mol·K)

r —— 反应速率,mol/(L·min)

T—— 温度,K

τI—— 积分时间,min

[1]DeGarmo J L,Parulekar V N,Pinjala V. Consider reactive distillation[J]. Chemical Engineering Progress,1992,88(3):43-50.

[2]Jacobs R,Krishna R. Multiple solutions in reactive distillation for methyl tert-butyl ether synthesis[J]. Industrial & Engineering Chemistry Research,1993,32(8):1706-1709.

[3]Al-Arfaj M A,Luyben W L. Design and control of an olefin metathesis reactive distillation column[J]. Chemical Engineering Science,2002,57(5):715-733.

[4]Al-Arfaj M,Luyben W L. Comparison of alternative control structures for an ideal two-product reactive distillation column[J]. Industrial & Engineering Chemistry Research,2000,39(9):3298-3307.

[5]Lee H Y,Lee Y C,Chien I L,et al. Design and control of a heat-integrated reactive distillation system for the hydrolysis of methyl acetate[J]. Industrial & Engineering Chemistry Research,2010,49(16):7398-7411.

[6]陈镭,孙炜. 反应精馏法生产醋酸丁酯动态模拟[J]. 广东化工,2015,42(1):5-6.

[7]Lee L,Liang S. Phase and reaction equilibria of acetic acid-1-pentanol-water-n-amyl acetate system at 760mmHg[J]. Fluid Phase Equilibria,1998,149(1):57-74.

[8]吴艳. 合成乙酸正戊酯的反应动力学研究[D]. 天津:天津大学,2014.

[9]张猛,徐用懋. 反应精馏相关技术研究进展(Ⅰ) ——过程模拟技术[J]. 化工自动化及仪表,2004,1:1.

[10]Wang S J,Wong D S H,Yu S W. Design and control of transesterification reactive distillation with thermal coupling[J]. Computers & Chemical Engineering,2008,32(12):3030-3037.

[11]Luyben W L. Distillation Design and Control Using Aspen Simulation[M]. New York:John Wiley & Sons,2013.

[12]Olanrewaju M J,Al-Arfaj M A. Development and application of linear process model in estimation and control of reactive distillation[J]. Computers & Chemical Engineering,2005,30(1):147-157.

·产品信息·

浙江丰利公司高效涡轮超微分级机获国家专利

粉体物料最主要和最重要的质量指标之一是其粒度。国家高新技术企业浙江丰利粉碎设备有限公司采用当今先进的涡轮分级原理,创新研制而成一种高性能、适用性广的新一代超微粉体材料分级机——高效涡轮超微分级机,其核心技术日前获得国家实用新型专利(专利号201120387573.6;授权公告号CN202290575U )。这是该产品获得浙江省科技成果鉴定后的又一殊荣。该机可自由调节产品粒径,分级效果理想,粒径分布均匀,维修方便,分级范围广泛,分级精度高,为粉体生产企业提供了一种低到中等硬度超微粉体材料理想的精细分级设备。

目前,高效涡轮超微分级机与球磨机、超细机械冲击磨、气流粉碎机等配套或单独设置,广泛应用于化工、医药、食品、非金属矿等行业超微粉体加工中的分粒、除铁、精选等,如非金属矿中的石膏粉、碳酸钙等的精选,长石、石英、氧化铝、重晶石的除铁加工和分粒;易形成沉淀的黏性物料,如颜料、染料、水泥和非晶体的石灰石、白垩、E-PVC及填料工业中无机粉末的分级。同时可对不同密度物料如再生橡胶等分离纤维杂质、特种工业超细粉末的提取,如磁粉等。用户使用证实:普通粉体材料经该机分选出超微细粉体材料即可身价倍增,大大提高产品的附加值和资源利用率,社会效益和经济效益显著。

咨询热线:0575-83105888、83100888、83185888

网 址:www.zjfngli.net

Dynamic simulation and analysis of reactive distillation column for production of amyl acetate

LI Hong1,2,MENG Ying1,2,LI Xin’gang1,2,3,GAO Xin1,2

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2National Engineering Research Centre of Distillation Technology,Tianjin 300072,China;3Collaborative Innovation Center of Chemical Science and Engineering (Tianjin),Tianjin 300072,China)

Reactive distillation (RD),combining reaction with separation in a single process unit,has received significant attention. However,due to non-linear coupling of reaction and separation,steady operation and process control are more demanding. At present,the research of control method for the reactive distillation was focused on the designated reactive system. And amyl acetate reactive system has almost not been reported. In this paper,the RD dynamic simulation of amyl acetate was studied with Aspen Plus and Aspen Dynamic. Temperature control method and composition control method were proposed so that the operation results of RD satisfied the production demand. Feed flow rate and feed composition were regarded as two disturbances to test the control methods. The impact of different disturbances on product composition was studied and the control effects of two methods were compared when facing different disturbances. The simulated results showed that feed composition had greater influence on the control and the temperature control method was more stable than the composition control method.

reactive distillation; amyl acetate; control structure; dynamic response

TQ 028.31

A

1000-6613(2015)12-4165-07

10.16085/j.issn.1000-6613.2015.12.006

2015-04-21;修改稿日期:2015-05-11。

国家自然科学基金项目(21336007)。

李洪(1980—),女,副研究员。E-mail lihong.tju@163.com。

联系人:高鑫,副教授。E-mail gaoxin@tju.edu.cn。