元坝超深高含硫气藏水平井完井管柱优化

2015-12-28董锎云陈军杜龙飞汪洋史雪枝

董锎云 陈军 杜龙飞 汪洋 史雪枝

(1.西南石油大学石油与天然气工程学院,成都 610500;2.中国石化西南油气分公司工程技术研究院,四川 德阳 618000;3.中国石油新疆油田公司,新疆 克拉玛依 834000)

元坝气田位于四川盆地川北坳陷与川中低缓构造带结合部,是继普光气田之后的又一大酸性气田[1-2]。该气田长兴组为礁体和滩体所控制的岩性气藏,具有埋藏深和高含H2S的特征,与国内的其他高含硫气藏如普光气田[3]、龙岗气田[4]等相比,具有埋藏更深、地层压力和温度更高、储层物性条件更差的特点。元坝气田主体开发采用水平井和大斜度井衬管完井方式,管柱设计难度较大。为了在超深、高温、高压、高含H2S条件下建立完善的井筒条件,确保生产的安全高效,此次研究对完井管柱进行优化设计。因为工程条件苛刻,所以在元坝超深高含硫水平井中进行管柱设计和优化的工作极具挑战性。

1 完井管柱设计面临的挑战

长兴组气藏埋深为6 710~7 160 m,地层温度为145.2 ~157.4 ℃,地层压力为 66.33 ~69.23 MPa;CO2含量为 3.12% ~15.51%,CO2分压为2.06 ~10.74 MPa;H2S 含量为 2.51% ~6.65%,H2S分压为1.66 ~4.6 MPa,气藏属于典型超深、高温、高压、高含H2S、高含CO2气藏。气藏还具有储量丰度低,储层物性变化大及气水关系复杂等特点。气藏的气井采用五开制井身结构,主体采用Φ193.7 mm油层套管+Φ127 mm衬管完井[5-6]。

长兴组气井完井管柱设计所面临问题和挑战主要有[7-9]:

(1)超深、高温、高压和高含硫等复杂工况对完井安全要求高,管柱设计难度大、风险高。国内外井深超过7 000 m的高含硫气井实践经验较少,而在垂深超过7 000 m的高含硫水平井实现完井更是世界级难题。

(2)H2S/CO2含量高,储层物性差,致使管柱安全性和经济性之间矛盾突出,完井管柱优化设计的难度加大。

因此,如何进行油管组合和完井管柱优化设计,优选管柱材质及井下工具,以保证气井安全作业和平稳生产,是完井投产过程中必须首先解决的难题。

2 油管柱优化设计

2.1 油管组合优化分析

根据Q/SH 0025—2006标准的要求,长兴组含硫气藏管柱抗拉安全系数应取1.8,抗外挤和抗内压安全系数应取1.25。生产管柱应选择气密封扣,如BGT扣和VAM TOP扣。

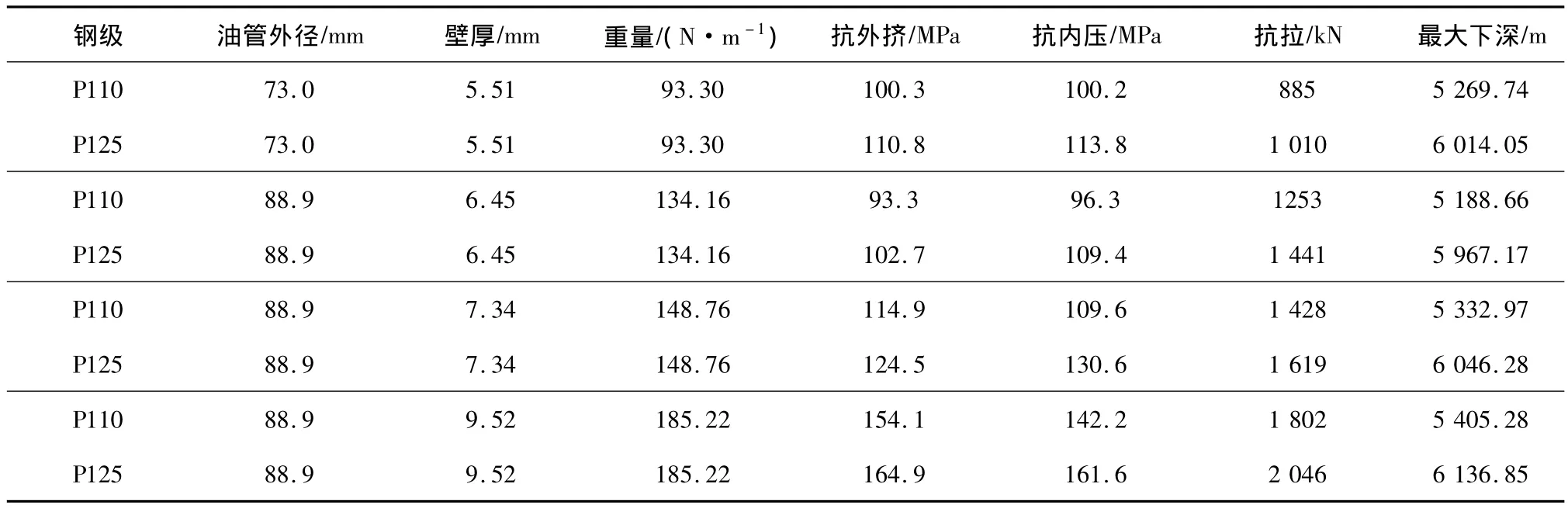

针对钢级 P110、P125及管径73 mm、88.9 mm的单级油管,安全系数取1.8,并计算单级油管最大允许下入深度。表1为单级管柱强度计算数据。单级油管管柱允许下深的深度为5 189~6 137 m,长兴组储层埋深为6 710~7 160 m,水平井A点井深为7 100~7 300 m,因此单级油管柱不满足气井生产要求,需选择复合管柱。

表1 单级油管柱强度计算数据

2.1.1 Φ88.9 mm组合油管管柱力学分析

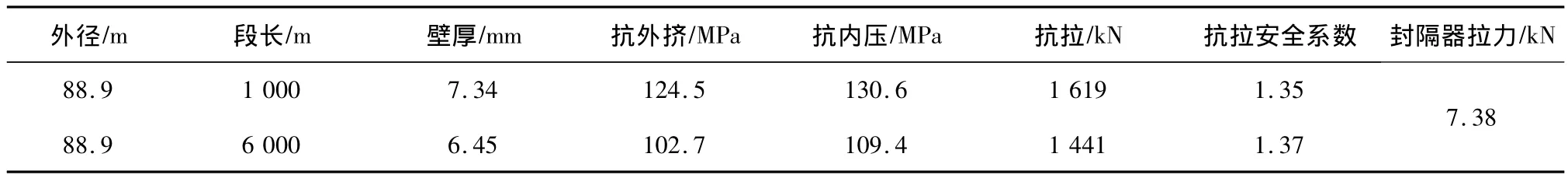

Φ88.9 mm组合油管的管柱力学分析结果表明:Φ88.9 mm ×7.34 mm+ Φ88.9 mm ×6.45 mm组合油管酸化作业时抗拉安全系数为1.35~1.37;施工中最高泵压为90 MPa,排量为3.0 m3/min,计算出 Φ88.9 mm ×9.52 mm+ Φ88.9 mm ×7.34 mm+Φ88.9 mm×6.45 mm复合油管酸压施工时的抗拉安全系数为1.38~1.77。表2为储层改造时的管柱受力分析数据,表3为长兴组下储层酸化时管柱受力分析数据。采用P125钢级不同壁厚的Φ88.9 mm油管组合,酸化施工的安全系数较低,有必要进一步优化管柱以提高安全系数。

表2 储层改造时管柱受力分析数据

表3 长兴组下储层酸化时管柱受力分析数据

2.1.2 Φ88.9 mm+Φ73 mm 组合油管优化设计

气井配产为40×104~60×104m3/d,采用节点分析法,对比分析使用不同长度Φ73 mm油管时的酸化排量、管柱安全系数和抗冲蚀能力,以获得最佳的油管组合[10]。

(1)预测高温转向酸化排量。长兴组上储层埋深为6 700 m,封隔器座封深度为6 650 m,管柱底界为6 660 m,据此进行高温转向酸化排量预测。长兴组Ⅰ—Ⅱ类气层吸酸压力梯度为1.30~1.84 MPa/hm,下部 Φ73 mm 油管分别以 0,500,1 000,1 500,2 000 m等长度进行各种油管组合,预计95 MPa限压下转向酸酸化施工最高排量为3.0~6.2 m3/min。表4为长兴组高温转向酸酸化排量预测数据。

表4 长兴组高温转向酸酸化排量预测数据

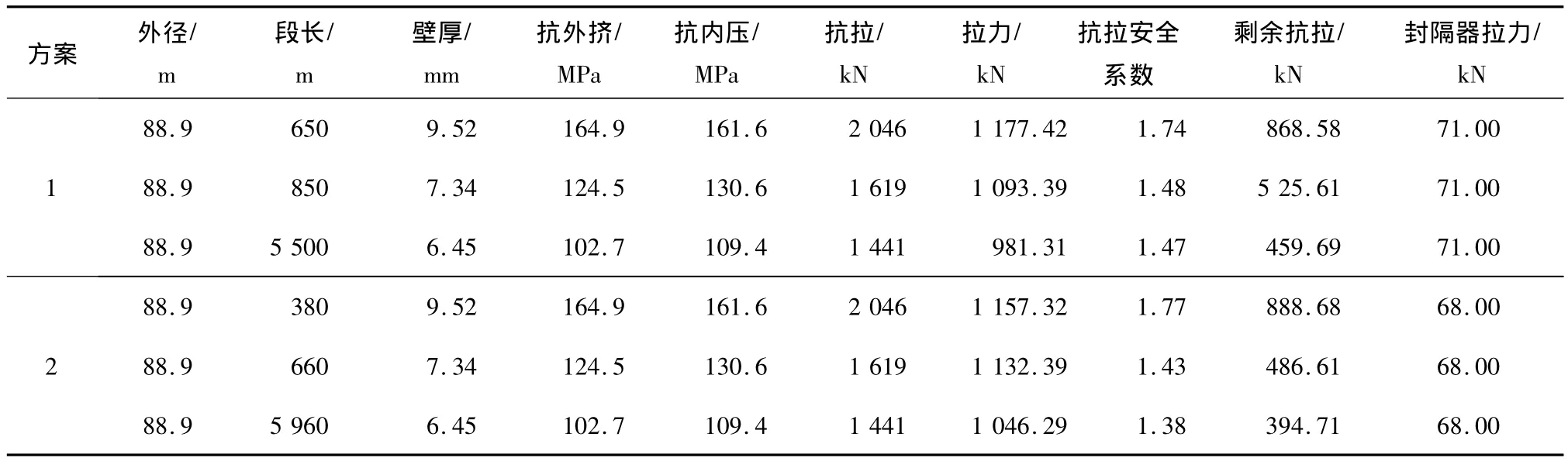

(2)计算管柱安全系数。按照管柱力学苛刻的条件要求,针对长兴组下储层埋深7 160 m(封隔器座封深度为7 000 m)的管柱进行预测。针对下部的Φ73 mm 油管,分别计算长度 0,1 000,1 500,2 000 m的抗拉安全系数。分析表明,当下部Φ73 mm油管长度小于1 500 m时,它的最小抗拉安全系数不满足相关规定;当其大于1 500 m时,计算出空气中管柱最小抗拉安全系数为1.81。按照施工最高泵压90 MPa及排量2.0 m3/min的条件进行计算,改造后的管柱最小抗拉安全系数应为1.5,安全系数满足相关规定。表5为空气中管柱抗拉强度数据,表6为储层酸化时管柱受力分析数据。

表5 空气中管柱抗拉强度数据

表6 储层酸化时管柱受力分析数据

(3)分析抗冲蚀能力。根据管柱结构分析,冲蚀严重的地方可能包括井口和Φ73 mm油管(内通径62 mm)变径处。首先,需要预测井口抗冲蚀能力。在此计算无阻流量为400×104m3/d时,下部Φ73 mm油管长度分别为1 000,1 500,2 000 m时的抗冲蚀能力,结果均满足要求。由此可知,在最小井口压力10 MPa(外输压力为9 MPa)下的Φ88.9 mm+Φ73 mm组合油管在井口不会发生冲蚀。其次,计算出Φ73 mm油管冲蚀临界流量。计算结果显示,Φ73 mm油管的冲蚀临界流量在60×104m3/d以上,目前配产条件下Φ73 mm油管变径处满足抗冲蚀需要,不会发生冲蚀破坏。

2.1.3 油管组合优化设计结果

综合分析Φ73 mm油管不同长度的酸化排量和管柱安全系数,结合酸化排量和管柱安全系数,推荐组合油管设计方案为:Φ88.9 mm ×7.34 mm+ Φ88.9 mm ×6.45 mm+Φ73 mm ×5.51 mm,长1 500 m。此时抗拉安全系数达到1.5,满足相关要求,长兴组高温转向酸酸化排量预测结果应为3.2~5.2 m3/min。

2.2 油管材质优化选择

该气藏温度达到157℃,含有单质硫。根据标准Q/SH0015— 2006,油管须选用4e型(C-276)材质,工具选用725材质。根据经济适用性设计原则,需要对4d(G-3)、4c类(028、825)和718 材质在模拟气藏环境下的抗腐蚀性能进行实验分析。

大量抗腐蚀性能实验表明,与进口产品相比,国产镍基合金同样具有良好的抗腐蚀性能。国产4d(G-3)材质能够满足160℃的抗腐蚀性能要求,而4c类(028、825)材质160℃时在3 g/L元素硫条件下没有发生严重的局部腐蚀(但在10 g/L元素硫条件下腐蚀严重)。借鉴普光气田采用全井G-3材质油管的成功经验进一步优化,井深4 000 m以内的油管选用4c类材质,井深4 000 m以内的选用4d类材质,即全井油管为4c+4d组合;同时,井下工具优化为718+725组合材质[11]。

3 完井管柱结构设计

3.1 管柱力学分析

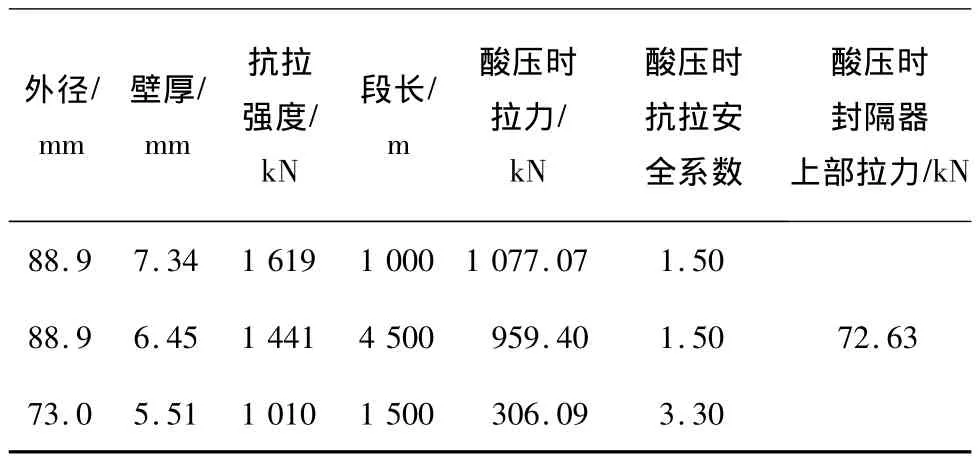

设计采用 Ф88.9 mm ×7.34 mm+Ф88.9 mm ×6.45 mm+Ф73 mm ×5.51 mm 的 P125钢级组合油管,总长7 000 m。根据管柱力学分析,空气中井口抗拉安全系数可达1.8。酸化施工最高泵压90 MPa及排量2.0 m3/min的条件下,管柱最小抗拉安全系数为1.5。各种工况下管柱变形量如表7所示,酸压工况下管柱可能缩短5.5 m。

表7 各种工况下管柱变形量

3.2 管柱结构设计

根据以上管柱力学分析,所选油管组合酸压时抗拉安全系数为1.5,为减少动态密封点,不下伸缩短节。长兴组气藏埋深大于6 500 m,目前钢丝作业能力仅5 500 m,尤其是大斜度井封隔器下部工具下入井斜大,为降低作业风险,减小投资成本,不设计座放短节。

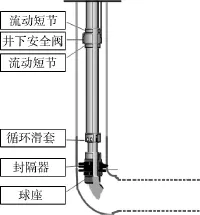

结合元坝气田前期实践和普光、龙岗气田[12-16]的完井管柱设计经验,完井管柱结构设计为:Ф88.9 mm×7.34 mm油管 +井下安全阀 +Ф88.9 mm×7.34 mm油管 +Ф88.9 mm ×6.45 mm+循环滑套 +Ф88.9 mm ×6.45 mm+Ф73 mm ×5.51 mm 油管 +完井封隔器+Ф73 mm×5.51 mm油管+球座,管柱结构如图1所示。

图1 衬管水平井笼统酸化完井管柱结构图

4 完井工具优化选择

4.1 井下安全阀及控制管线

长兴组地层压力一般为 66.3~69.2 MPa,70 MPa安全阀本体抗内压强度大于100 MPa,该气藏水平井储层改造时环空可加平衡压力。结合标准Q/SH0173—2008,安全阀阀板及本体选用抗压70 MPa的718材质,液控管线选择耐压105 MPa的825材质。参考元坝103井和普光气田自平衡式井下安全阀的成功经验,采用具有自平衡功能的井下安全阀,设计安装在井深约100 m的位置。

4.2 循环滑套选型

根据开关动作原理,可将循环滑套类型分为液压控制和机械开关,其中液压控制滑套又分为环空加压型和内投球加压型。

常规投球滑套因球座缩径会产生一定的节流效应,不利于压井堵漏,影响后期绳索作业;普通环空加压型滑套生产时须控制井口回压,带破裂盘的滑套要先加压打破破裂盘才能工作,且破裂盘工作稳定性差;机械开关式滑套通径大,开启成功率高,HB1-1D井滑套下深4 201.39 m,井斜角为39°,实现了正常开启且滑套开关工具脱手成功。为降低作业风险和难度,该气田所用循环滑套宜选择下击开启式机械开关滑套。

考虑到钢丝的作业能力有限,循环滑套下深深度不宜超过5 000 m,井斜不宜超过35°;若考虑储层施工压力等因素,则选择耐压70 MPa的725材质循环滑套。

4.3 封隔器选型

根据长兴组已酸化井的施工资料统计,部署在Ⅰ-Ⅱ类礁相的新井封隔器座封分别按照垂深6 500,6 700,6 900 m进行设计,储层废弃压力取13.6 MPa,工作液密度取 1.30 g/cm3,则封隔器需承受的上压差分别为 69.0,71.7,74.3 MPa。由于长兴组上储层油气显示较好,封隔器座封位置普遍小于6 650 m,井斜角小于45°(稳斜段),采用70 MPa封隔器便可满足大多数酸化施工要求。

在同等条件下,外径小、尺寸短的永久式封隔器下入性明显优于可回收式封隔器。因此,在确保酸压-测试-生产管柱及井筒安全的前提下,应选用可靠性较高的永久式封隔器,其内径应不小于73 mm的油管,外径比套管内径小6~8 mm,耐温高达177℃,选725材质。

5 现场实施情况

元坝204-1HF井是元坝区块长兴组③号礁带的一口水平开发井,采用衬管完井,完钻井深7 791 m(垂深6 680 m),最大井斜角 85.46°,采用 Φ88.9 mm ×7.34 mm+Φ88.9 mm ×6.45 mm+Φ73 mm ×5.51 mm的 P125钢级组合油管,井深小于等于4 000 m时采用4c类,井深大于4 000 m时采用4 d类镍基合金钢材质油管。酸化后计算其产量,在稳定油压40 MPa下测试天然气产量为104.7×104m3/d,计算无阻流量为 791.5 ×104m3/d,满足了开发的要求。

通过完井油套管及井口国产化应用、油管材质优化、镍基套管井段优化、油管尺寸壁厚优化、降低工具压力级别等措施,相比国外同类条件采用G-3及以上材质、井下工具选725材质,单井平均降低成本1 339万元人民币。

6 结语

元坝气田主体开发采用水平井和大斜度井衬管完井方式,管柱设计难度较大,因此本研究针对完井管柱进行优化。

(1)选用国产4c+4d类完井管材及718+725材质完井工具,整体管柱满足长兴组气井的抗腐蚀性能要求,并降低了完井成本。

(2)选择 Ф88.9 mm ×7.34 mm+Ф88.9 mm ×6.45 mm+Ф73 mm ×5.51 mm 的 P125钢级组合油管满足管柱安全系数和抗冲蚀能力的要求,并能有效降低管柱成本。

(3)采用井下安全阀+循环滑套+完井封隔器+球座的笼统酸化完井管柱结构,能够满足酸化及长期安全生产要求,且便于后期生产作业。

[1]郭旭升,胡东风.川东北礁滩天然气勘探新进展及关键技术[J].天然气工业,2011,31(10):6-11.

[2]范小军.川东北元坝地区长兴组与飞仙关组天然气成藏差异性成因[J].天然气工业,2012,32(6):15-20.

[3]孙利,刘家铎,王峻,等.普光陆相地层天然气成藏条件与主控因素分析[J].西南石油大学学报(自然科学版),2012,34(6):9-16.

[4]谢冰,周肖,唐雪萍,等.四川盆地龙岗地区礁滩型储层有效性评价[J].天然气工业,2011,31(7):28-31.

[5]龙刚,薛丽娜,熊昕东.元坝含硫气藏水平井完井方式适应性评价与优选[J].钻采工艺,2013,36(3):8-11.

[6]陈琛,曹阳.元坝气田超深高含硫水平井测试投产一体化技术[J].特种油气藏,2013,20(1):129-131.

[7]戚斌,龙刚,熊昕东.高温高压气井完井技术[M].北京:中国石化出版社,2011:48-67.

[8]万仁溥.现代完井工程[M].第3版.北京:石油工业出版社,2000:218-234.

[9]胡顺渠,许小强,蒋龙军.四川高压气井完井生产管柱优化设计及应用[J].石油地质与工程,2011,2(2):89-91.

[10]王云.气井合理油管直径选择[J].特种油气藏,2010,17(1):108-110.

[11]薛丽娜,周小虎,严焱诚,等.高温酸性气藏油层套管选材探析:以四川盆地元坝气田为例[J].天然气工业,2013,33(1):85-89.

[12]孔凡群,张庆生,魏鲲鹏,等.普光高酸性气田完井管柱设计[J].天然气工业,2011,31(9):76-78.

[13]刘殷韬,雷有为,曹言光,等.普光气田大湾区块高含硫水平井完井管柱优化设计[J].天然气工业,2012,32(12):71-74.

[14]唐宇祥,古小红,杨廷玉,等.普光气田大湾区块完井工艺技术[J].天然气工业,2012,32(12):75-78.

[15]李顺林,姚慧智,赵果,等.普光高酸性气田井筒管材及完井方案优选[J].天然气工业,2011,31(9):79-81.

[16]郭建华,佘朝毅,唐庚,等.高温高压高酸性气井完井管柱优化设计[J].天然气工业,2011,31(5):70-72.