5000m3天然气球罐的设计和建造技术

2015-12-28陆青松郭春光黄金国李腾蛟

陆青松 郭春光 黄金国 李腾蛟 袁 浩

(合肥通用机械研究院,安徽 合肥 230088)

5000m3天然气球罐的设计和建造技术

陆青松 郭春光 黄金国 李腾蛟 袁 浩

(合肥通用机械研究院,安徽 合肥 230088)

介绍了国内某天然气储配站Q 370R钢制5000m3天然气球罐的设计和建造技术。球罐设计从主要设计参数、主体材料选择、结构设计和应力分析等方面进行分析和评价,球罐建造技术从现场组装、焊接、焊后尺寸检查、无损检测、整体热处理、压力试验等关键工序的施工工艺及技术要点等进行了详细阐述。

天然气;球罐;建造;分析设计

大型天然气球罐储存着大量危险性极大的天然气,且操作压力高,一旦发生泄漏或破裂将会造成重大的人身伤亡和财产损失,因此设计和建造安全可靠且经济合理的大型天然气球罐非常重要。

一、球罐的设计

1.设计方法

本项目天然气球罐的设计压力高、体积大、安全可靠性要求高,且工作压力在一定范围内波动,即球罐存在交变载荷引起疲劳的问题。综合考虑后,球罐采用分析设计方法,依据钢制压力容器分析设计标准进行设计,安全系数取2.4。分析设计方法对球罐整体及局部进行详尽的应力分析与评定,在优化整体结构和降低局部应力的同时减小了球罐的壁厚和重量,达到了既降低球罐建造成本又提高了其安全可靠性的目的。

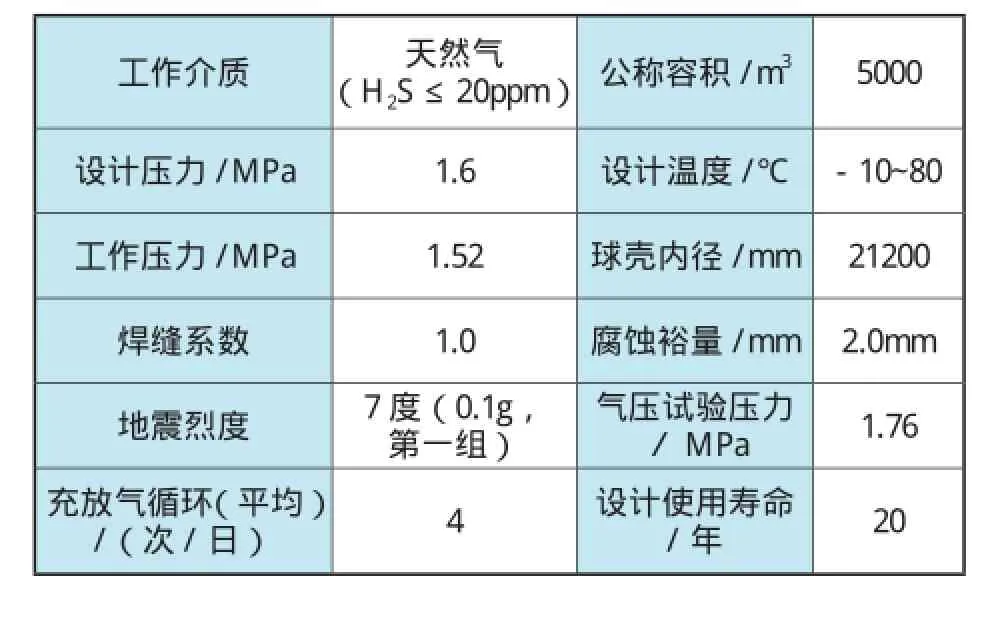

2.主要设计参数

表1 5000m3天然气球罐主要设计参数

球罐的主要设计参数如表1所示,其选取依据了储配站的工艺要求及当地气象资料。由于存储的气态天然气介密度小、重量轻,基于降低球罐土建基础成本和减轻支柱重量的考虑,球罐不进行水压试验而采用气压试验。为考核土建基础的承载能力,球罐气压试验前需充水1000m3进行基础沉降观测试验。

3.主体材料选择

目前天然气球罐常用的国产材料主要有Q345R、Q370R和07MnMoVR,这3种材料的力学性能如表2所示。经综合考虑,该球罐主体材料选用Q370R,在材料订货要求上提高了力学性能指标并降低了硫、磷等杂质元素含量上限,同时也提高了与其配套的20MnMoD锻件和J557R低氢高韧性焊条的订货要求。

表2 3种钢板材料的力学性能对比

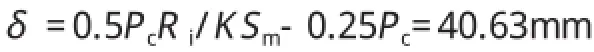

4.壳体厚度计算

球壳厚度计算公式:

式中:Pc——球壳底部计算压力,取1.603MPa;

Ri——壳体的内半径;

K——载荷组合系数,取1;

Sm——Q370R材料的设计应力强度,80℃时取

209.5MPa。

壳体的设计厚度:δd=40.63+C2=42.63mm

式中:C2——腐蚀裕量,取2mm。

实际取壳体名义厚度δn=44mm。

5.结构设计

从提高球罐安全性和减小焊接量的角度考虑,应尽量增大单张球壳板尺寸来减少焊缝总长度,因此球罐结构设计须选择最佳的分带数及分带角。5000m3球罐结构设计一般选用4带12支柱混合式或4带10支柱混合式结构。本项目球罐采用4带10支柱混合式结构,共54块球壳板(尺寸如表3所示),上下极带、温带和赤道带的分带角分别为18°、34°和56°,焊缝总长约620m,相比4带12支柱混合式结构减少了约15%的焊缝长度。

表3 球壳板瓣片几何尺寸

6.结构的应力分析

应力分析按球罐整体结构和开孔结构的各种工况(如表4所示)分别进行计算。由于球罐气压试验的介质空气与工作介质天然气的密度相近,气压试验压力是设计压力的1.1倍,应力评定载荷组合系数K=1.1,当设计工况时,如果球罐结构一次应力评定通过,则气压试验工况的结构应力评定也可通过。因此球罐整体结构的分析计算须考虑操作压力和重力作用下的设计工况、操作压力和重力与地震力共同作用下的地震工况、1000t盛水试验工况和操作过程的压力波动工况。地震力对开孔凸缘部分影响较小,故上、下极开孔凸缘只计算设计压力作用下设计工况。球罐非受压构件的强度校核参照钢制压力容器相关标准进行计算。

二、球罐的建造技术

1.球壳板现场复检

表4 球罐分析结构及工况

施工现场复查球壳板曲率、几何尺寸、球壳板及坡口的表面质量等。单张球壳板板幅较大且安装现场没有曲率检查胎具,因此对刚性较差的球壳板按球形储罐施工规范规定检查弧长尺寸。

对球壳板厚度进行抽检复查(比例不少于20%),每块球壳板最少应测9个点,实测厚度不得小于名义厚度减钢板负偏差(43.7mm)。经检测球壳板最大厚度44.8mm,最小厚度44.0mm,符合设计要求;对球壳板坡口表面进行渗透检测复检(比例不少于30%),按JB4730.5标准,Ⅰ级合格;对球壳板进行超声波检测复检(比例不少于30%),按JB4730.3标准,Ⅱ级合格。球壳板的无损检测复检结果符合设计要求。

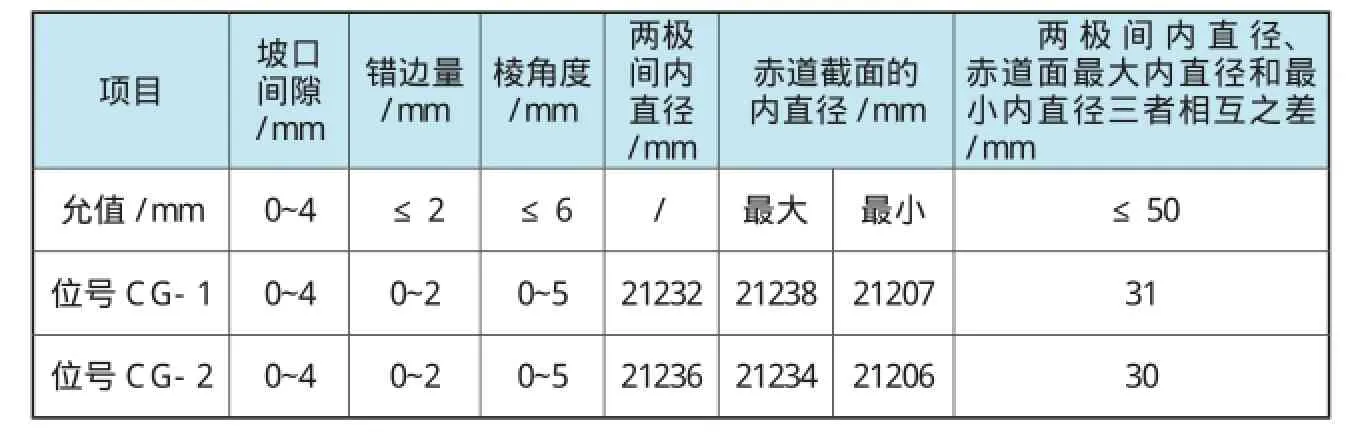

2.组装技术要点

组装工艺及精度是保证球罐质量的前提,本项目球罐组装采用效率高、速度快且应力小的分片散装法。球罐组装前须在组装平台上完成带支柱赤道板与下支柱的组焊。球罐组装过程中,上极带和上温带采用外部组装方式,赤道带和下极带采用内部组装方式,使用专用工卡具调整球壳板的间隙和错边量。球壳板组装顺序为:赤道带板—下极带边板—下极带侧板—下极带中板—温带板—上极带边板—上极带侧板—下极带中板,其中赤道带的组装效果对球罐整体组装质量尤为关键,因此在组装过程中应尽量减小赤道带上下弦口的尺寸误差。由于采用了合理的组装工艺并采取有效的质量管理措施,球罐组装后几何尺寸的实测值均符合设计要求(如表5所示),组装效果理想。

表5 球罐组装后几何尺寸检查结果

3.焊接技术要点

(1)焊接材料

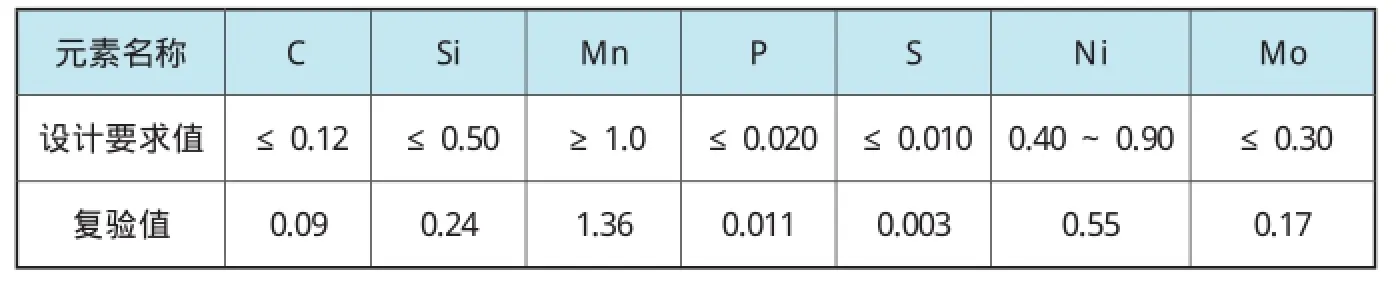

球罐焊接选用J557R高韧性低氢型焊条,焊条按批次进行熔敷金属的化学成分和力学性能复验,复验结果如表6、7所示,符合设计要求。

表6 焊条熔敷金属化学成分复验结果 wt%

表7 焊条熔敷金属力学性能复验结果

7规定以甘油法测定焊条熔敷金属中的扩散氢含量([H]),测定结果为2.07ml/100g,符合设计规定[H]≤2.5ml/100g的要求。

(2)焊接工艺评定及焊接工艺参数

依据文献8进行了横焊、立焊、平加仰三种位置的焊接工艺评定,依据焊接工艺评定制定的焊接工艺参数如表8所示。

表8 焊接工艺参数(焊条直径φ4.0mm)

(3)焊接顺序

安排10名焊工进行同步对称施焊,焊接顺序原则为先纵焊缝后环焊缝,先外坡口后内坡口,极板的纵焊缝从中间向两侧焊,纵焊缝的焊道应延至环焊缝的中心。合理的焊接顺序和焊工布置有利于减小焊接变形和残余应力,并有效防止冷裂纹的产生。

(4)焊接施工技术要点

①采用控制焊前预热温度、焊接层间温度、焊后热处理等措施来防止焊接冷裂纹的产生。焊前预热温度不低于125℃。焊接层间温度不低于预热温度且不高于200℃。焊后进行后热消氢处理,后热温度为200~250℃,保温1h,使得扩散氢充分溢出。

②焊接按焊接工艺规范严格执行,严禁在球壳板非焊接位置任意引弧和息弧。多层焊各层间的接头应错开50mm以上。采用碳弧气刨清根时,刨槽宽窄均匀呈U型,须彻底清除根部缺陷和定位焊缝,渗透检测合格后方能施焊。

③在施焊过程中,做到严格控制焊接工艺参数,焊接线能量不大于40kJ/cm,并对焊接质量进行跟踪检查及时纠偏、记录。

4.焊后检查与检测

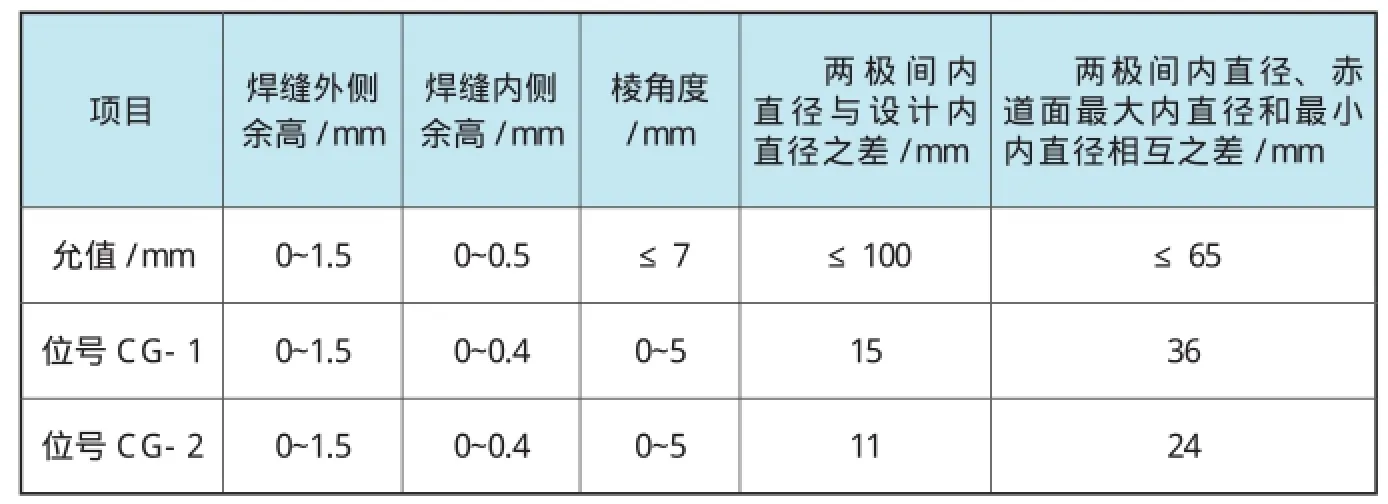

(1)焊后尺寸和外观检查对焊缝内外表面进行打磨以消除焊波并严格控制焊缝余高,对接焊缝打磨至与母材圆滑过渡,角焊缝打磨至与母材呈凹面圆滑过渡。对球罐焊后的几何尺寸及外观质量进行全面检查,检查结果(表9)符合设计要求。

(2)球罐无损检测

球罐对接焊缝采用T OFD检测,按NB/ T 47013.10标准,Ⅰ级合格。T OFD检测技术相对于射线检测具有适应厚度大、灵敏度高、对裂纹类缺陷敏感性强、安全环保和效率高等优点。T OFD检测对焊缝的近表面缺陷不敏感,存在检测盲区,因此T OFD检测前须对焊缝表面进行宏观检查和磁粉检测。T OFD检测时机为焊接36h后,并采用100%超声波检测来复核。本项目球罐的T OFD检测结果的一次合格率超过99.6%,焊接质量达到优良标准。

5.整体热处理技术要点

采用内燃法进行球罐整体热处理,恒温温度为610±15℃,恒温时间为2h。温度400℃以上时,升温、降温速度控制范围分别为50~80℃/h和30~80℃/h。单台球罐共布置测温点53个,测温点均匀布置,间距不大于4.5m,距人孔与球壳板焊缝边缘200mm以内和产品焊接试板上设置测温点。热处理过程中,温度每变化100℃调整一次柱脚位移,在升温过程中应向外移动,降温过程中应向内移动。热处理完成后,球罐周向和径向的支柱垂直度偏差均在7mm以内(允差为≤12mm),满足设计要求。

表9 球罐焊后几何尺寸检查结果

6.产品焊接试板

按参考文献10规定的施焊位置(横焊、立焊和平焊加仰焊)制备产品焊接试板并进行力学性能试验,试验结果均满足设计要求(其中1台试验结果如表10所示)。

表10 产品焊接试板的力学性能及冷弯性能试验结果

7.基础沉降和气压试验

整体热处理合格后和气压试验前,进行球罐基础沉降观测试验,基础沉降差最大值为4mm(允值为≤10mm),相邻支柱基础沉降最大差值为1mm(允差为≤2mm)。气压试验按文献5中规定执行,试验介质为洁净的压缩空气,球罐气压试验均一次合格。气压试验合格后,对球壳板上所有焊接部位表面进行100%磁粉检测,按JB4730.4标准为Ⅰ级合格,满足设计要求。

三、结语

第一,采用分析设计方法建造的5000m3天然气球罐比常规设计节省材料12%,在减少了钢材消耗量的同时降低了设备成本,节能减排。

第二,通过对各种工况的有限元分析及评定,球罐的结构设计、部件尺寸、主体材料选取合理,满足强度和疲劳要求,本项目球罐设计安全可靠、科学合理。

第三,施工现场焊接受环境因素影响大,严格执行焊接工艺、做好焊后检查和检测工作是保证球罐质量的重要手段。

第四,由于球罐建造过程中采用了合理的组装、焊接、热处理等工艺和有效的质量管理措施,本项目两台Q370R钢制5000m3天然气球罐质量评定优良,目前已投产并运行良好。

参考文献:

[1]JB/T4732-1995,钢制压力容器——分析设计标准[S].北京:新华出版社,2007.

[2]GB713-2008,锅炉和压力容器用钢板[S].北京:中国标准出版社,2008.

[3]GB19189-2011,压力容器用调质高强度钢板[S].北京:中国标准出版社,2011.

[4]GB12337-1998,钢制压力容器[S].北京:中国标准出版社,1998.

[5]GB50094-2010,球形储罐施工规范[S].北京:中国计划出版社,2011.

[6]JB/T4730-2005.承压设备无损检测[S].北京:新华出版社,2005.

[7]GB/T3965-2012.熔敷金属中扩散氢测定方法[S].北京:中国标准出版社,2013.

[8]NB/T47014-2011.承压设备焊接工艺评定[S].北京:新华出版社,2011.

[9]NB/T47013.10-2010.承压设备无损检测衍射时差法超声检测[S].北京:新华出版社,2010.

[10]NB/T47016.承压设备产品焊接试件的力学性能检验[S].北京:新华出版社,2011.

TQ 050.2

B

1671-0711(2015)10-0056-04

2015-05-13)