1000MW锅炉高过集箱P92大径管焊接与“双加”热处理

2015-12-27吕恒徐桂冲邓同喜

吕恒 徐桂冲 邓同喜

1. 概述

华电国际莱州发电有限公司一期工程2×1 000MW机组锅炉,采用东方锅炉(集团)股份有限公司设计、制造的超超临界燃煤发电机组。高过集箱材料为SA335—P92、规格为φ711.2mm×143mm,属于超大径、超厚壁的合金钢大径管道。

2. P92钢的焊接性

SA335—P92钢是在P91钢的基础上,通过超纯度冶炼、控轧技术和微合金化工艺改进的一种细晶强韧化热强钢。由于P92钢(新型马氏体耐热钢)强度高,高温抗氧化性和抗腐蚀性能力强,塑韧性好,裂纹敏感性低,所以在电站设备制造业中得以推广应用。

此钢C、S和P元素的含量低、纯净度高,具有晶粒细、韧性高的优点,焊接冷裂纹倾向大大降低。但P92钢作为马氏体耐热钢,且通常作为主蒸汽管道和高过联箱,其管壁超厚,焊接残余应力很大;若焊接热循环条件下冷却速度控制不当,将导致形成淬硬的马氏体组织;焊接接头刚度过大或氢含量控制欠佳,有可能产生冷裂纹;总之P92钢仍具有一定焊接接头脆化和冷裂纹倾向;而热裂纹与再热裂纹倾向很低。P92耐热钢的化学成分如表1所示。

表1 P92耐热钢的化学成分(质量分数) (%)

3. P92钢焊接与热处理工艺特点

P92钢属于低碳马氏体耐热钢,其焊接工艺特点:

(1)对层间温度的控制要求比较高 为了获得满意的冲击韧性,推荐层间温度<250℃。由于P92钢的导热系数比较小,大口径管道的焊接热量比较集中,层间温度比较高。如果不采取措施,层间温度可以达到300~350℃或以上,冲击韧性将会大大降低。

(2)对焊接热输入的控制要求比较高 焊接热输入对焊接接头的冲击韧性有较大的影响,焊接热输入越大,焊接接头的冲击韧性越低。必须采用较小的热输入,如采用小直径焊条,较小的焊接电流,较快的焊接速度和较低的层间温度。

(3)焊后必须冷却到马氏体终止转变温度以下 对于P92钢管道的焊接,当δ<80mm时,焊后空冷就可以得到纯马氏体;若δ≥80mm,因冷速比较慢,会降低冲击韧性,所以必须加速冷却,以得到纯马氏体。在热处理之前将焊口冷却到马氏体转变温度以下是非常重要的,通过随后的热处理使全部马氏体得到回火。由于P92熔敷金属马氏体终止转变温度为120℃,所以要求焊后至少冷却到100℃,保温≥1h,然后才能进行焊后热处理。

(4)焊后脱氢处理 为了避免氢致冷裂纹,建议焊接结束后在冷却到室温之前进行脱氢处理,即焊后直接加热到300℃~350℃,保温2~3h,覆盖保温材料缓冷(随炉冷却)。

(5)焊后热处理 随着焊后热处理温度和保温时间增加,冲击韧性得到改善;从经济方面分析,要求缩短焊后热处理保温时间,可以节约能源。推荐焊后热处理温度为(760±10)℃,保温时间≥6h。对于厚壁焊件,特别是单面加热热处理的管道焊缝,为了获得比较高的蠕变断裂强度和冲击韧性,热处理的升温速度和冷却速度一般控制在80~120℃/h之间。

4. P92钢的焊接工艺要点

(1) 焊接工艺 GTAW(第一、二层)+SMAW(其余各层);两人对称焊接。

(2)焊材选择 采用德国蒂森Thermanit MTS616—ER90S—G、φ2.4mm氩弧焊丝;选择瑞士奥林康CROMOCORD 92,φ2.5mm、φ3.2mm焊条。钨棒选用铈钨极,φ2.5mm。焊条应按照说明书规定进行烘焙,使用80~120℃的便携式保温筒领出通电恒温随用随取。氩气纯度≥99.95%。

(3)焊接参数 具体焊接参数如表2所示。

以上焊接参数垂直固定焊时偏上限选取,水平固定焊偏下限选取。环境温度确保在5℃以上,否则须采取措施。采用电脑温控跟踪预热。φ4.0mm焊条原则上不使用。

(4)组对 将坡口母材及内外壁附近10~15mm内的油污、铁锈、水分等杂物清理干净,露出金属光泽。对口时要求内壁齐平,对口间隙3~6mm,局部错边值≤1mm。使用专用对口夹具,严禁在焊件上随意引弧和焊接临时支撑物等,禁止强力对口和热膨胀法对口。

(5)预热与层间温度 P92钢是低碳马氏体钢,允许在马氏体组织区焊接,这意味着焊接预热温度和层间温度可以大大降低。推荐氩弧焊打底预热100~200℃,层间温度150~200℃;焊条电弧焊预热≥200℃,层间温度≤250℃。预热宽度从对口中心开始,每侧≥3δ。严格监控预热及层间温度。

(6)氩弧焊打底工艺 氩弧焊打底(2层、φ2.4 mm焊丝)时采用直流正接、两人对称焊接;用内填丝法;采用高频引弧、衰减收弧;因钢中ωCr高达10%左右,背面必须充氩保护,以防焊缝背面氧化;氩气流量:正面为8~12L/min,背面第一遍流量为10~25L/min,第二遍为3~8L/min。在管道内坡口边缘使用水溶纸(配合耐高温胶带或浆糊)填塞满管道形成氩气室,两侧离坡口间隔≥300mm。为确保万无一失,配合太阳神免充氩保护剂做双重保险。P91钢氩弧焊打底的焊层厚度≤3mm。

(7)确保根部焊缝质量 在第一遍打底后应细致检查,在确认无质量问题焊第二遍打底。打底焊完成后及时调整极性、准备焊条电弧焊焊接。焊条电弧焊时采用多层多道焊;前两层采用φ2.5 mm焊条,其余各层采用φ3.2mm焊条;单层厚度≤焊条直径;单层焊道宽度≤4倍焊条直径。接头应相互错开,收弧时将熔池填满;焊完后逐层认真检查,以便发现缺陷并及时处理。控制焊接电流在保证熔池铁液流动性适中、熔池清晰和熔合良好的前提下,提高焊接速度,降低焊接热输入。施焊中注意焊道间的交错和结合,避免出现“死角”,并保持焊道平整。

(8)保障焊接质量 由于客观环境的影响被迫中断时,采取防止裂纹等缺陷产生的措施(如后热、缓冷、保温等),再次焊接时仔细检查确认无缺陷后,方可按原焊接工艺继续施焊。焊后及时清理坡口,经自检合格后,做出可追溯性标识。

表2 焊接参数

5. 焊后采用“双加”热处理

(1)采用电脑控制、远红外履带式加热炉进行高温回火热处理工艺,但高过集箱材质为P92、规格为φ711.2mm×143mm,较特殊,主要是管壁太厚;虽然只有两道焊口,但不容忽视。如单纯采用外加热进行热处理,一是升温比较困难,且内外壁温差很大,管壁热应力就很大;二是热处理效果较差,硬度值超标。如果靠提高功率,增大加热宽度,增加保温厚度,会造成匀温区过宽,对加热区的母材产生不利影响。

所谓“双加”热处理,就是在大径管内外双向、用双组远红外履带式加热炉、按预定程序和预定温度,分别加热而实施的焊后高温回火热处理工艺。采用“双加”热处理工艺,相当于把大厚管壁分成内外两部分,加热厚度无疑减少一半。同时由于根部加热与保温,热量散失极小,焊缝热处理区域热循环降低,热处理温度比较均匀,热应力大大降低。管道内部加热装置为扁铁焊制,两端用铁丝拴牢,然后从两端或适当口拉出。

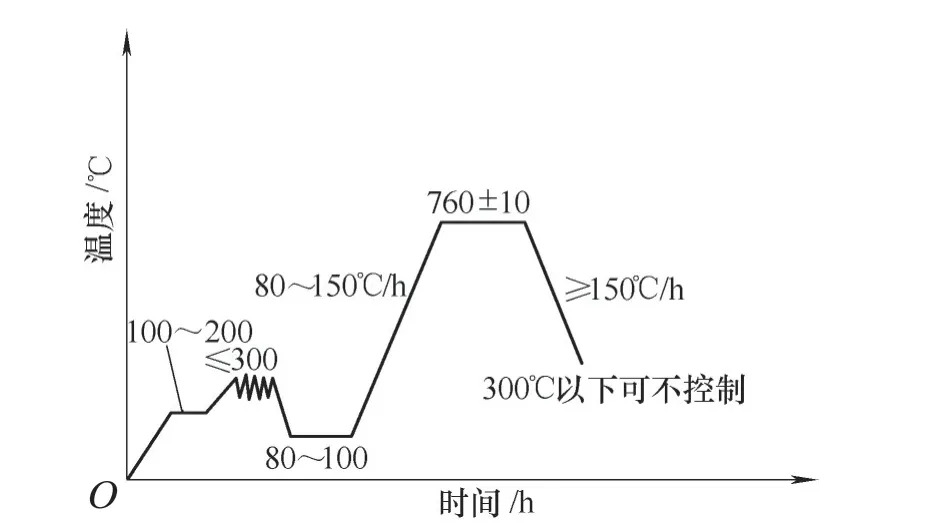

(2) P92钢焊后热处理原则上按《T/P92钢焊接指导性工艺》(国电焊接信息网)推荐工艺:最高温度为(760±10)℃;恒温时间以内外壁温差≤20℃为准,建议为(2~3)×1h/25mm;升温速度为80~150℃/h;降温速度≤150℃/h,冷却至300℃以下可不控制,如附图所示。

(3)P92钢焊后不能立即进行高温回火处理。为提高焊缝冲击韧性,焊后必须冷却80~100℃,保温2h(使焊缝全部转变成为马氏体组织,保证焊缝金属不存在过饱和残余奥氏体组织,避免在焊后热处理时变为硬而脆的未回火马氏体),再进行焊后热处理,否则焊缝冲击韧性非常低。当不能及时焊后热处理时,应立即均匀加热300~350℃,并保温缓冷脱氢处理。正常情况下后热处理可不进行。

(4)焊后热处理测温点的部位和数量执行《火力发电厂焊接技术规程》DL/T869—2004和《火力发电厂焊接热处理技术规程》DL/T819—2002的规定要求;测温仪表须经计量检定合格。

(5)当采用远红外辐射加热炉时,管道外部按D/S≤7.5,加热宽度从焊缝中心开始,每侧加热宽度≥4δ;故加热宽度选1 200mm左右。管道内部采用2组400mm宽加热片,内部加热宽度为800mm,主要考虑匀温宽度2×1.5t=429mm。外壁采用4点控温,另外增加2点监控(1.5t和2.5 rt );内壁采用2点控温(400mm)。

(6)焊后热处理的保温宽度从焊缝坡口边缘算起,每侧不得少于管子壁厚的6倍(≥1 710mm),故选取2 000mm左右。

(7)按照国电焊接信息网P92钢焊接指导性工艺:“升温速度为80~150℃/h,降温速度≤150℃/h,冷却至300℃以下可不控制”。考虑锅炉高过出口集箱属于超厚壁管,故选取最小升温速度为80℃/h。当管壁处于低温区,功率足够保证温度提升,低温区升温速度小对整体热处理影响不大。而且我们现在采取的加热方式为内外壁“双加”同步升温,降温速度也选取80℃/h;冷却至300℃以下可不控制。综合分析,采用80℃/h的升降温速度比较稳妥。

(8)恒温时间的选择。由于采用内外“双加”热处理,管道恒温速度和效果将明显优于常规的单纯靠管外壁加热方式,且热处理恒温时间不宜过长;管道内部加热炉升至热处理温度后即停止,但已大大提高恒温效果。故恒温时间可适当减少,11~12h足以满足P92钢的热处理要求。

(9)热处理后进行硬度试验,要求硬度值≤250HBW;金相微观组织为回火马氏体/回火索氏体。若经检查达不到上述标准,必须查明原因,制定针对性工艺措施,重新或进行相应的热处理。

焊后热处理工艺

6. 结语

焊口经上述工艺焊接和内外“双加”热处理后效果良好值得推广应用。