鲁德巴水电站压力钢管焊接质量管理

2015-12-27陈正军

陈正军

1. 概述

鲁德巴水电站是机电建设有限公司以EPC形式在伊朗承担建设的第一个大型水电站。这个电站建设质量的优劣对我公司站稳伊朗水电市场意义非凡。电站共安装两台225MW立轴混流式水轮发电机。电站设计水头422.3m,额定水头430.74m。压力钢管由引水隧洞钢岔管对称分岔引出两条敷设在隧洞内及山坡上压力明钢管。分南北两线,进口接岔管和蝶阀,出口接球阀和蜗壳。钢管自上而下分为长隧洞钢管、明管段钢管、短隧洞钢管、陡坡段钢管、厂房后边坡钢管和厂房埋管。压力钢管总长4.6km,总质量为15 576.652t,主焊缝总长约189 083.123m(不包含加筋环和止推环焊缝)。压力钢管自上而下内径为4.4m、4.0m、3.8m、3.4m、2.9m、2.4m,壁厚为22mm、24mm、26mm、28mm、30mm、32mm、34mm、38mm、44mm、48mm、52mm。材料为Q345R低合金容器钢和AY610D高强度调质钢,最大工作压力为4.5MPa。钢管承受压力高,施工环境复杂,焊缝数量多,焊缝质量要求高,一类焊缝无损探伤UT100%,50%TOFD,二类焊缝无损探伤UT50%,TOFD20%。为保证这庞大的压力钢管焊缝焊接质量,我们对焊接建立了以预防和无损探伤检测相结合的质量保证体系。

2. 施工前的准备

(1)焊接工艺评定及编制 考虑压力钢管制作量大、板材厚、焊缝多等特点,压力钢管制作在车间采用流水线作业形式,环缝和纵缝焊接采用了效率高、成本低且环境污染少的埋弧焊接方式。压力钢管安装焊接受现场环境的限制,采用了技术成熟、灵活方便的焊条电弧焊。根据焊接母材和焊材并结合当地的气候环境做了相应的焊接工艺评定。对焊接过程中可能产生气孔、夹渣、未熔合及焊接裂纹等缺陷,对于结构钢来说除了焊接裂纹以外的其他缺陷,是可以通过改进操作方式而避免的,而焊接裂纹主要通过正确地选择焊接材料和焊接工艺措施才能避免。根据多次焊接比较,最终高强度调质钢(AY610D)焊条电弧焊选用了CHE62CFLH焊条;埋弧焊选用了CHW—S7焊丝和CHF—113焊剂;Q345R低合金钢焊条电弧焊选用焊条为CHE5015,埋弧焊焊丝为CHW—S3和焊剂为CHF—101。并分别编制了高强钢、低合金钢焊条电弧焊和埋弧焊焊接工艺作业指导书,焊接工艺卡(把焊接参数、工艺要求制作成小卡片发给焊工,以便随时随地查看)。

(2)制定焊接规章制度及各类原始记录表格 为规范焊接工艺,减少焊接过程中习惯性违章,技术质检部制定了焊接规程和工艺质量奖惩条例,作为焊接过程中质量管理奖惩依据。制作焊接转序QC检查表,此表包括焊缝错边、焊前预热、焊后消氢、焊缝外观验收、UT探伤验收等,由质检员和监理签字认可的第一手资料;编制焊工位置记录图记录,每一条焊缝什么时间开始焊接、焊接完成时间、各个焊位是哪个焊工焊接的、UT探伤哪个焊工有无返修原始记录;编制了焊条烘烤记录表、焊缝预热及消氢记录表、焊缝外观验收资料表格和UT及TOFD资料表格。

(3)焊接人员资质的认证 第一,积极培养焊接人员的质量意识和责任心。这里所说的焊接人员不光是焊工,还包括技术人员、生产调度、班长和其他相关人员。因为质量是靠所有人来重视的,光靠一个人的力量是很难做好的,只要有一个环节出现了问题就有可能产生质量事故。因此我们开展一系列有益活动和采取一些有效措施加强长期不懈的宣贯和教育,以不断提高质量意识和责任心。

第二,焊工资质的认证。根据电站有关合同文件的规定及SL—35考试规定,所有持国内焊接等级证的焊工到现场后必须严格按照ASME标准的有关规定,在现场监理的监考下重新进行考试认证。考试分为理论和实际操作两部分组成。焊接考试必须理论合格后方可参加实际操作考试。实际操作考试合格后发给相应位置和材质的资质证书,如果焊工考试未通过的项目,则无资格在相应材质和位置施焊。焊接质量检测人员必须是取得水利部或者集团公司焊接质量检测资质的人员,焊接班长必须由干过多座大型水电站具有丰富焊接经验的焊工担任。

(4)焊接设备及制作样板的准备 焊接设备的准备:该水电站远在万里之外工业不发达国家伊朗北部山区,综合考虑各方面因素后决定在工地建设压力钢管制作厂。为高效优质完成近两万吨压力钢管制安,就要从国内购买各式焊接设备到现场。主要的设备有:4台悬臂式埋弧焊机(焊机LINCOLN IDEALARC DC—1000A、操作机:CZ22—5X5)、六台自调试滚轮架(ZT—40)、8台100kg远红外线焊条烘干箱、可控加热温控柜(180kA和480kA各4台)10kW和5kW履带式电加热板各1 000块、1台数控切割、8台半自动切割机、2台磁力半自动切割机、40台ZX7—400焊条电弧焊电焊机、6台ZX7—630碳弧气刨焊机、3m3空压机6台。这些设备在使用前都要进行性能调试,有的如半自动切割机,我们还根据多年的经验加以改进,以在使用过程中更方便,以满足生产需要。

制作各类样板:制作了不同厚度钢板的坡口角度检查样板和各类管径弧度检查样板,以便在工作中随时检查和监控用。因为坡口角度的合格直接影响到焊缝的焊接质量。由于制作纵缝焊接是埋弧焊,焊缝处于水平位置,肉眼不便于观察焊接时的角变形,只有焊接到一定程度后用弧度样板来检查,以采取调节焊接正背缝顺序的方式来控制焊接角变形,以减少焊后机械矫正给钢管带来质量隐患。

3. 压力钢管的焊接

压力钢管焊接焊缝主要分为四种:一是制作纵缝焊接;二是制作摞节环缝焊接;三是压力钢管支撑环、加筋环和止推环焊接;四是现场安装环缝焊接。前两种焊缝焊接是在制作厂里采用悬臂埋弧焊机与自调试滚轮架匹配使用埋弧焊焊接完成。后两种采用焊条电弧焊完成(包括现场伸缩节处的凑合节纵、环缝、检修进人门的焊缝)。这些焊缝的焊接根据不同的材质、不同的板厚、不同的焊接方法、不同的焊接位置都及时对焊工进行交底和焊接技术指导。

(1)焊前准备 主要是对二级库的焊材、焊剂与当天要施焊的钢材匹配,并检查是否按工艺要求对焊材、焊剂烘烤以及烘烤记录的检查。

焊前焊缝转序验收,主要是由焊接质检员和监理对铆工拼装好的焊缝进行错边、间隙检查是否达到工艺标准要求,并要求焊接质检员和监理双方签字确认。

焊缝焊前处理,主要是清除焊缝坡口面及坡口两侧20mm的铁锈、水分、油污等并打磨出金属光泽。对于焊缝间隙>5mm的要进行堆焊处理,使焊缝间隙在3~4mm。堆焊时的焊接工艺与正式焊接一样,需要预热的必须预热到工艺要求的温度。堆焊完成后打磨做PT探伤,确定焊缝质量。对于间隙<2mm的焊缝和“T”字接头处焊前要用碳弧气刨清理,以保证焊接时焊透,减少背缝尤其是仰焊的焊接工作量,保证焊接质量。采用埋弧焊焊接纵缝时,焊缝两端必须加焊引弧板、引出板。

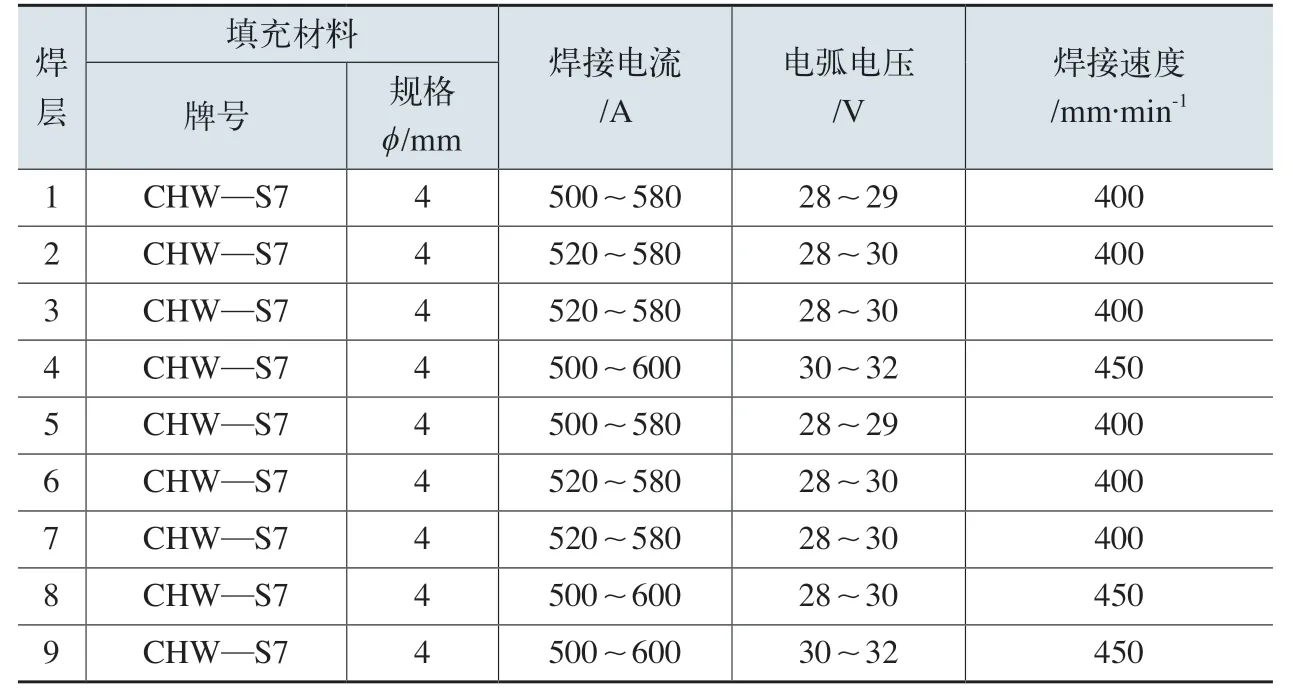

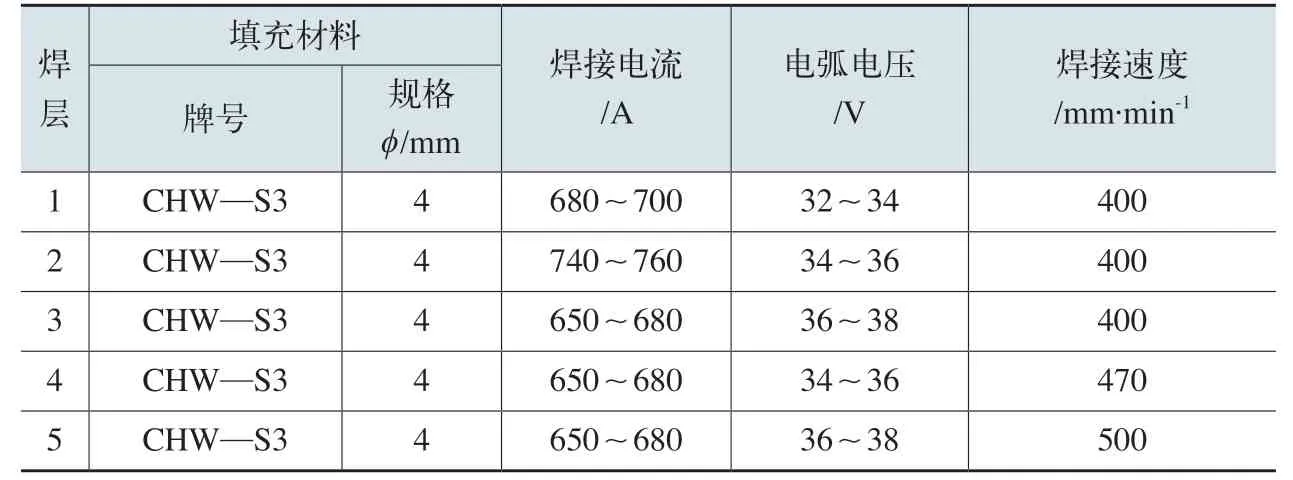

(2)正式焊接 埋弧焊:埋弧焊主要是焊接制作纵缝和为减少现场安装焊接工作量,在厂里将两个单元管节摞在一起的摞节环缝。焊接材质分为高强度钢AY610D和低合金钢Q345R两种。对于高强钢焊接严格预热温度120~150℃,保持层间温度100~250℃。控制焊接热输入<40kJ/cm,焊接完成后立即进行100~200℃保温1h消氢处理。对于纵缝焊接要随时用弧度样板检查焊接角变形,以及时背缝清根,调整正背缝焊接顺序来控制焊接角变形。对于摞节环缝,焊接中在正缝焊接止坡口2/3后进行背缝清根,直到背缝焊接完成再将缝焊接完成。焊接过程中要有专人对焊缝层间温度每小时检查一次,并做好预热和层间温度、消氢温度记录。埋弧焊焊接参数如表1、表2所示。

焊条电弧焊:焊条电弧焊主要是现场安装环缝焊接。焊接材质也分为高强钢AY610D和低合金钢Q345R两种。对于高强钢焊接严格预热温度120~150℃,保持层间温度100~250℃。控制焊接热输入<40kJ/cm,焊接完成后立即进行150~200℃保温1h消氢。焊接过程中要有专人对焊缝层间温度每小时检查一次,并做好预热层间温度、消氢温度记录。

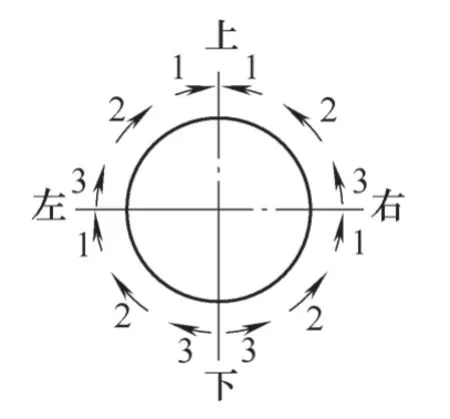

每一条安装环缝焊接的焊工由4或6名偶数焊工组成,分段退步对称焊接(盖面层不用分段焊接),焊接顺序如图1所示。

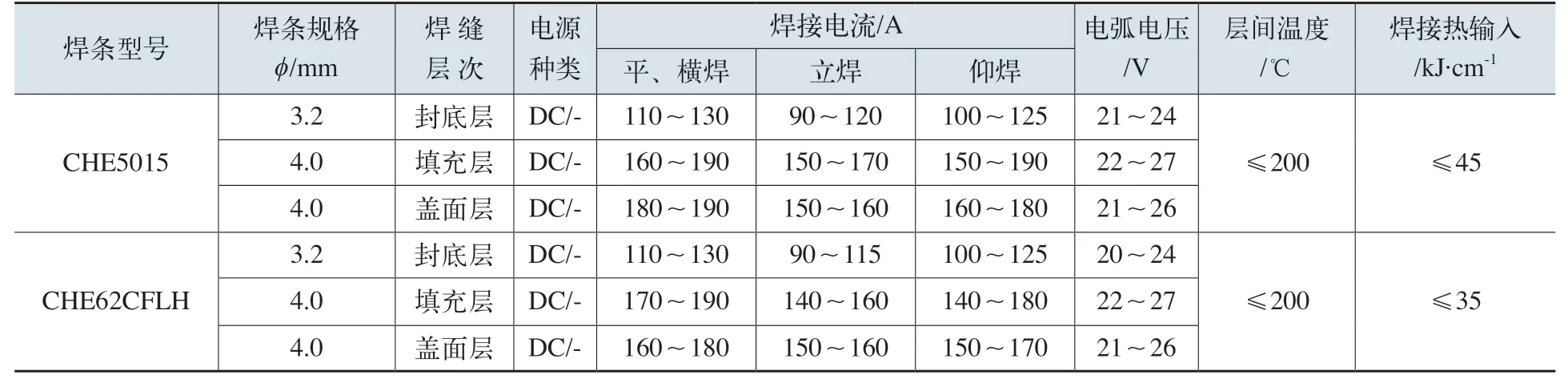

焊接过程中严格控制焊接热输入,多层多道焊接,每层接头错开30mm,焊接时严格控制每层焊道的厚度和宽度,尤其是高强钢焊接必须短弧窄焊道焊接。焊条电弧焊焊接参数如表3所示。

(3)焊后外观检查 每一条焊缝焊后焊工必须做到100%自检,及时处理外观缺陷,并由班长或质检员认可后方可下班。这是焊工责任心和质量意识的体现,也是焊接外观质量得以保证的主观因素。

4. 压力钢管伸缩节处凑合节的焊接

该电站压力钢管共计40个伸缩节,对应40个凑合节,共80条纵缝和环缝焊接。焊接材质分为高强度钢AY610D以及低合金钢Q345R。由于凑合节焊缝拼装质量相对较差,合拢焊缝焊接应力大,焊接工艺不合理极易产生焊接裂纹,使伸缩节不能正常工作。因此针对凑合节焊接制定了工艺措施,并派专人现场做焊接技术指导和监控。

凑合节下料采用磁力半自动切割机,以保证焊缝切割质量。拼装好后将间隙小的一条焊缝作为合拢焊缝最后焊接,定位焊采用连接板交替双面定位,另一边电弧焊定位焊,一定要保证定位焊强度避免焊接过程中崩裂。

凑合节拼装好后,先对称焊接两条纵缝,再焊接间隙较大的一条环缝,最后焊接合拢焊缝。在合拢焊缝上、下、左、右共分8等分做样冲眼,用于焊接过程中用游标卡尺测量焊接收缩量。注意合拢焊缝焊接除了严格按照普通安装环缝焊接工艺以外,还要注意以下事项:焊接利用φ3.2mm焊条(焊接坡口一半深度后用φ4.0mm焊条)、小电流窄道、分段退步、焊条不横向摆动焊接,分段长度每段≤500mm,焊缝除封底层和盖面层外其余各层用电锤锤击,锤击到看不见焊缝纹路为好。消除一定的焊接应力,把焊接收缩量控制在2mm内,以确保伸缩节的正常工作。

表1 AY610D高强钢埋弧焊焊接参数

表2 Q345R钢埋弧焊焊接参数

5. 检修门焊接

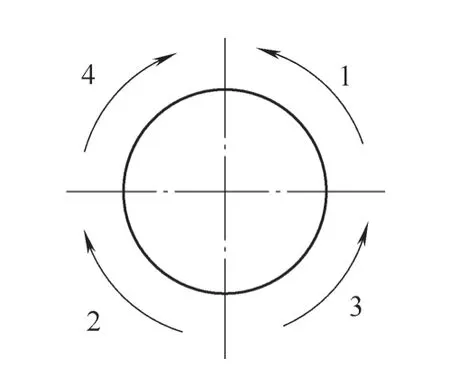

该电站共有14个进人检修门,材质分为高强度钢AY610D和低合金钢Q345R两种。由于进人门的安装配割无法使用切割机,只能用手工割枪切割,所以拼装后的焊接坡口要用碳弧气刨进行清理。现场安装好后发现进人门的颈口法兰影响外壁焊缝的焊接,不能采用对称开坡口焊接。采取将管内坡口清透,形成单面坡口焊接,管壁外的背缝清根以后很薄的焊接一层即可。焊接时严格执行现场安装焊缝焊接工艺。由于是组合焊缝坡口和圆形封闭式焊缝,所以还要注意焊接过程防止未熔合和裂纹等焊接缺陷产生。除打底层和盖面层焊缝外,其余各层用电锤锤击,以消除焊接应力。待进人门与钢管组合焊缝无损探伤UT合格后在安装补强板,进行补强板焊接。补强板焊接时焊材选用低配,焊接工艺选用高工艺,而且一定要注意内圈和外圈同时焊接,以防止焊接过程中因应力大而产生崩裂现象。进人检修门焊接顺序如图2所示。

图 1

图 2

6. 焊后处理

焊接完成后严格按三检制(班长、焊接质检员、监理)对焊缝进行外观检查验收,并及时让监理在外观验收资料表上签字。

对于外观有缺陷的高强钢补焊,要严格要求用火焰预热后再进行补焊,以防止产生焊接微裂纹。

焊缝外观验收合格的焊缝,在焊接完成24h后进行UT、TOFD无损探伤。

返修过程中要严格执行返修工艺,并有专业技术人员进行技术指导和工艺执行监督。焊缝内部或表面如发现有裂纹时,应及时告知焊接专业技术人员,待找出裂纹产生原因,并制订处理措施后,方可进行焊补。焊缝内部缺陷应用碳弧气刨或砂轮将缺陷清除干净,并用角磨机修磨成便于焊接的凹槽。如焊补的焊缝需要预热、后热,则焊接缺陷处理时也应进行预热、后热,预热、后热温度应稍高于正式焊接的预热、后热温度。焊接返修后,按前述无损探伤要求进行探伤复查。同一部位的焊接缺陷返修次数不宜超过2次,如超过2次,应制订可靠的缺陷返修技术措施,并报监理工程师认可后,方可焊补,并做出记录。钢管母材上严禁有电弧擦伤,如有擦伤,应用角磨机将擦伤处作打磨处理,必要时,对打磨处酌情进行磁粉或渗透探伤检查。

表3 焊条电弧焊接参数

7. 结语

经过全体职工三年多时间的努力,鲁德巴水电站压力钢管全部安装焊接完成,UT无损探伤合格率99.8%,TOFD检测合格率99.9%。在水压试验过程中各项数据指标都达到设计要求只待运行的实践检验。得到了业主、监理的信任,与业主、监理建立了和谐的合作关系。