135MWCFB锅炉二次风机性能测试与数值模拟

2015-12-27郭新海祁月琴吕磊吕宏奇安徽华电六安发电有限公司

文 // 郭新海 祁月琴 吕磊 吕宏奇 安徽华电六安发电有限公司

135MWCFB锅炉二次风机性能测试与数值模拟

文 // 郭新海 祁月琴 吕磊 吕宏奇 安徽华电六安发电有限公司

降低厂用电率是降低火力发电厂成本的一种有效方法。煤粉锅炉和循环流化床锅炉(CFB)目前是我国火力发电厂的主要炉型,二者相比,循环流化床锅炉机组的厂用电率更高,主要是循环流化燃烧所需要的风机压头更高。所以,降低风机电耗,最终降低厂用电率对装备循环流化床锅炉的电厂更为重要。

安徽某电厂目前拥有2台135MW等级的循环流化床锅炉机组,在实际生产过程中,一次风机以及二次风机的电耗明显偏高,特别是在电厂低负荷的状态下,风机的效率明显下降。因此,该公司计划对锅炉的风机进行技术改造。

目前,流化床锅炉风机的选型往往偏大,所以电厂常用降低风机电耗的方法进行改造,如改造叶轮或者安装变频器等等,而本文采用数值模拟的方法对135MW循环流化床锅炉机组二次风机增加小叶片后的效率进行计算,并与实际测量的流量与压力进行对比,为今后的风机技术改造提供依据。

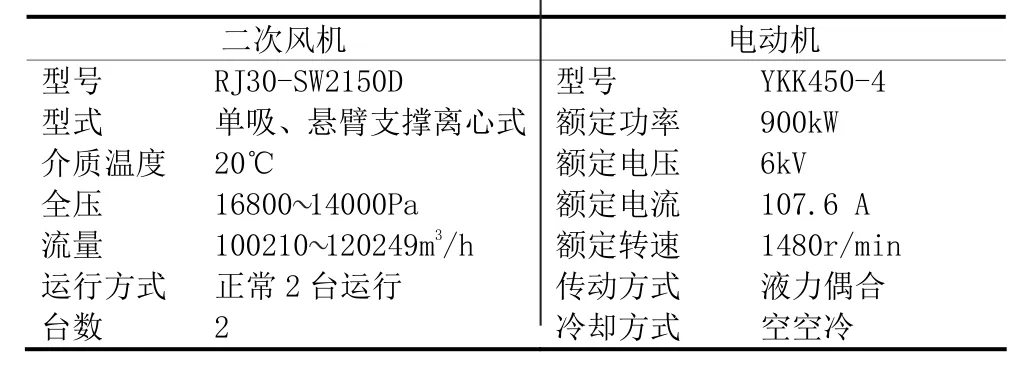

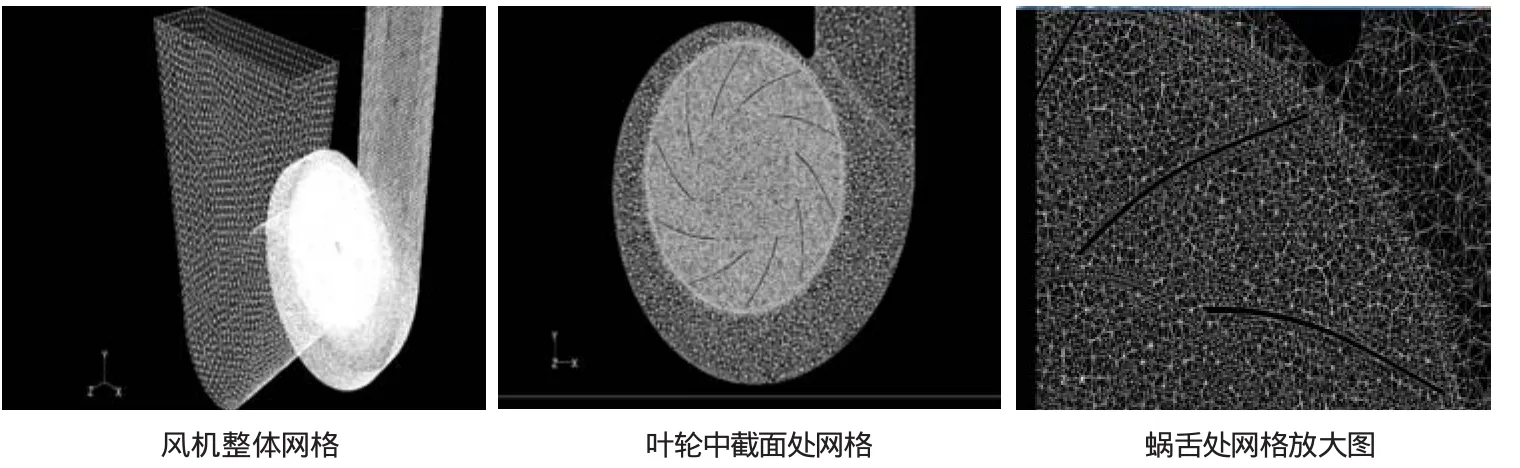

表1 二次风机技术性能

表2 二次风机用液力偶合器性能

1 二次风机设备

二次风机为后向叶轮离心式风机,其传动采用液力耦合器方式。二次风机以及液力偶合器的技术性能指标如表1、表2。

2 风机压力与流量测量

2.1 风机压力测量

(1)动压测量。风机入口面积为2.9×1.05m2,在矩形入口风道宽度方向上平均开5个测孔,孔间距大约为0.6m,在深度方向上取4个测点,测点间距约为0.25m。采用标定过的靠背管逐点测量动压。在一个测孔上测量动压时,应进行叉入和抽出两次的测量,同一测点上两次测量的动压波动不应超过±2%。风机测点的布置见图1。

(2)气温测量。采用校验过的T型铠装热电偶测量风量测量面处的气体温度,用T型热电偶温度表进行读数。同时,在风机出口处对气体温度也做了测量。

(3)静压测量。用U型测压计测量风量测量面的静压最后求出平均值,作为实测静压值。

(4)大气压力测量。用盒式大气压力计在试验现场多次测量求平均值。

(5)空气密度。根据实测的空气温度以及压力计算空气的实际密度。

2.2 风机流量测量

根据上面压力测量的结果,风量的计算采用速度场法测量。依据DL/T469-2004 《电站锅炉风机现场性能试验》中的相关规定,风机风量按照下式进行计算:

式中:

Q ——气体实际体积流量,m3/h;

A ——风量测量面管道截面积,m2;

ν ——风道内气体流速,m/s;

Q*——标准工况下气体体积流量,Nm3/h;

Pact——环境大气压力,Pa;

Pj—— 风量测量面实测气体静压,Pa;

tsj——风量测量面实际气体温度,℃;

k —— 靠背管修正系数,取标定系数;

Pd——风量测量面实测动压平均值,Pa;

Psj——风量测量面实际气体密度,kg/m3;

Po——标准工况下气体密度,kg/m3。

平均动压应按照下式计算:

式中:(Pd)i——风量测量面内任一测点两次读数的算术平均值,Pa。

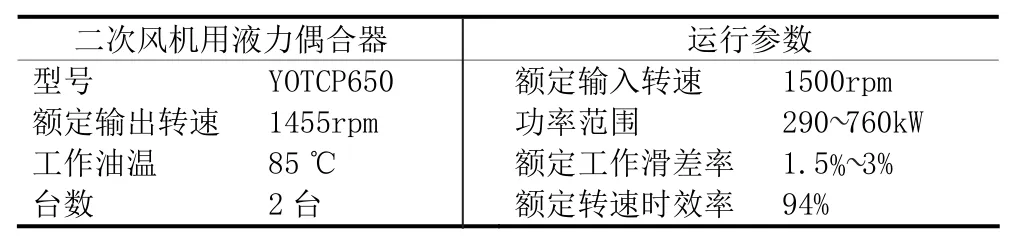

3 测量结果与分析

2013年8月,该公司组织技术人员对2号机组锅炉A二次风机进行了性能试验。试验期间锅炉燃烧稳定,试验期间机组负荷稳定在130MW、120MW、110MW,同时,在机组负荷为110MW情况下,对风机转速1170r/min和817r/min条件下的风机风量进行了测量。测量计算结果见表3。

图1 二次风机测点布置示意图

表3 二次风机性能计算主要结果汇总

4 风机流场数值模拟结果与分析

4.1 风机流场的数值模拟

为了给风机的改造提供合理的技术方案,有必要对风机内部的流场进行数值模拟,在模拟结果的基础上,为改造方案提供依据。

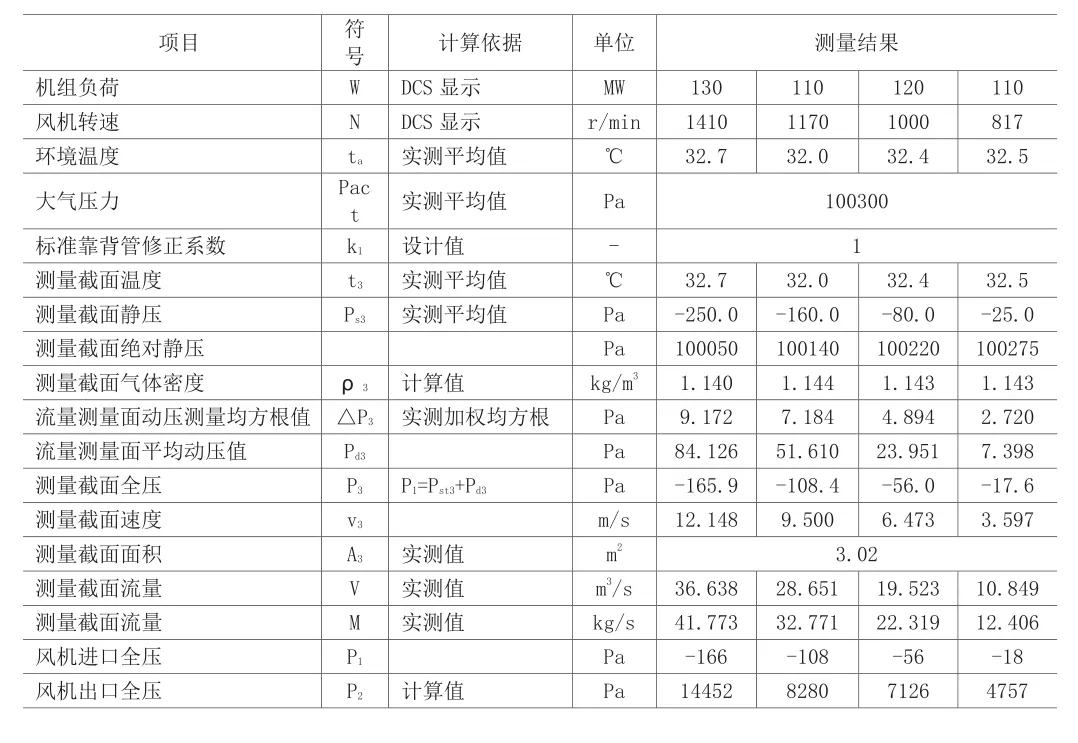

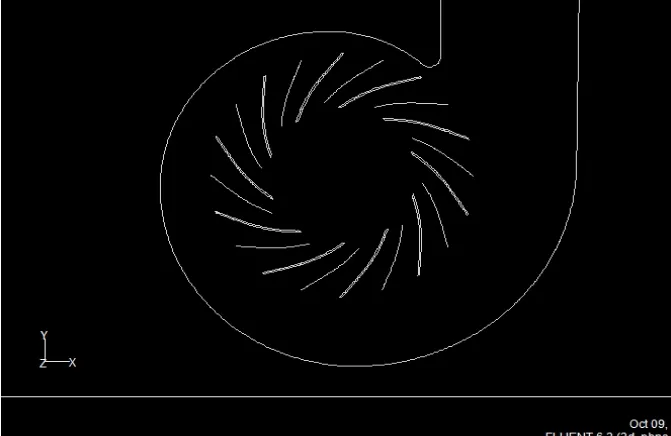

根据相关设备制造企业提供的风机尺寸,同时采用现场测绘的方法,建立了风机进口风道、叶轮、蜗壳以及出口风道的模型,见图2。图2为利用gambit软件生成的风机系统非结构化网格,根据风机不同部位结构尺寸的大小,风机内不同区域的网格大小不同,网格总数140多万个。

利用fluent软件对风机内部的流场做了数值模拟。为了尽可能的提高风机模拟的结果的准确性,在模拟的过程中,将部分风机的入口风道和出口风道也一并考虑在内。但是因为缺乏风机出口调节门以及进口消音器等的数据,所以在风机出口没有考虑风机调节门对流场的影响,也不考虑进口消音器的影响。

图2 风机系统的3D计算网格

图3 风机流量测量与计算结果的对比

在模拟过程中,按照表3中的数据,风机模拟的边界条件选取压力边界条件,采用标准k−ε双方程模型,贴壁处无滑移,计算误差不大于10-5。风机流量计算结果与测试结果的对比见图3。

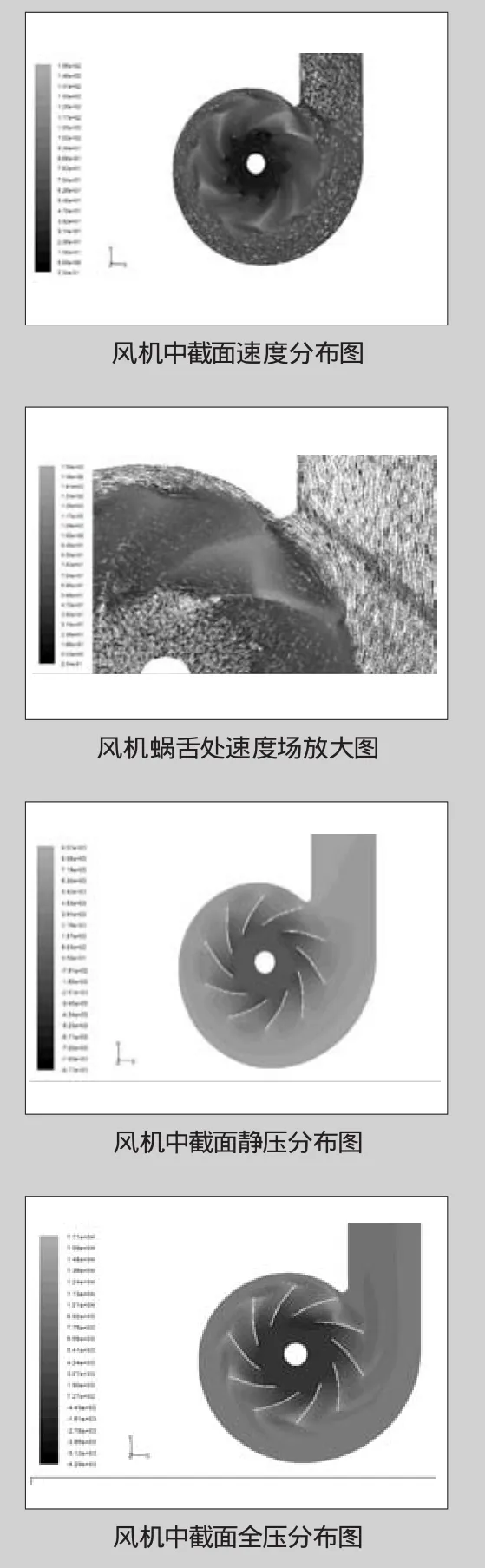

在图3中可以看出,计算值与实际测量值相比均偏大,可能是因为计算过程中没有考虑风机出口调节门对风道流通面积影响的缘故。但二者的变化趋势基本保持一致,所以基本可以认为风机内部流场的模拟结果与实际流场相符。风机叶轮中部的速度场以及压力场见图4。由于1170r/min在电厂实际运行中出现的频次更高,所以图4给出了该转速时风机叶轮中截面上的速度与压力分布图,作为风机内部流场的代表。

4.2 增加小叶片后风机流场数值模拟

风机的性能首先取决于风机各部件的气动设计,而风机叶轮对风机内效率的影响在风机组件中是最大的,根据有关研究结果,风机叶轮出口处的各种复杂涡系是影响风机叶轮效率的一个重要因素,因此,在此位置通过增加小叶片对流场进行整流的方式有可能提高风机叶轮的气动效率,进而提高风机的效率。根据这一设想,研究了增加小叶片后对风机效率的影响。

图5给出了在风机原有叶片中间位置添加小叶片后的gambit生成图。即在目前的两个叶片中间位置增加小叶片,其中粗线为原叶片,细线为增加的小叶片。

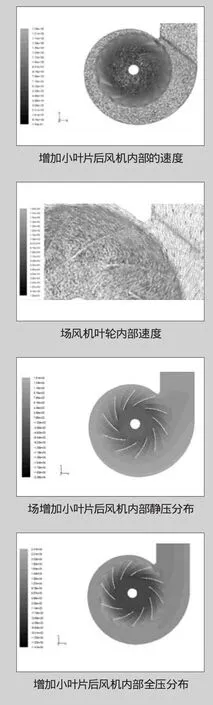

为了验证增加小叶片后对风机效率的影响,通过fluent软件模拟了4种不同长度叶片对风机流场的影响,并对风机效率进行了计算,效率计算结果见图6,风机内部流场的结果见图7。计算中没有考虑小叶片厚度对流场的影响。

图6中风机横坐标为风机的转速,单位为rad/s;纵坐标为风机的计算效率。图6中1为小叶片长度168.8mm;2为小叶片长度319.8mm;3为小叶片长度453.1mm;4为小叶片长度586.4mm。0为没有添加小叶片时风机的效率。

图4 风机叶轮中截面速度与压力场分布图

图5 为小叶片的增加方式

从图6中可以看出,原来风机的效率随着叶轮转速的降低,效率越来越低,主要原因是风机的叶片数较少,在低转速情况下,风机叶片出口处气流紊乱比较严重,降低了风机的效率;但在风机添加小叶片以后,随着转速的降低,效率先增加后降低,有一个最大值。另外,就添加小叶片的效果来看,小叶片越长效率越高。

不过在风机较高转速下,即在1410r/min时,增加小叶片长度168.8mm、319.8mm、453.1mm时,效率反而降低,这是增加了小叶片之后,对风机流场会有所改变:一方面通过对风机原有叶片出口处的整流作用来提高风机的效率;但另一方面因为增加了额外的叶片,会增加空气流动的摩擦阻力,反而会降低风机的效率,这两个作用的强弱对风机的整个效率会产生影响。在设计工况条件下,因为原有风机叶片内部的流场比较均衡,紊乱度较小,所以增加了小叶片之后整流效果较弱而因为风机流量较大,所以增加内部空气摩擦阻力较大,这样增加小叶片后的收益低于对效率的反面影响,降低了风机效率;但是叶片长度在586.4mm时,风机效率提高,即改善风机流场的正效应增加值超过了改变流场所带来的负效应,因此总体效率增加。尤其是在风机低速情况下,流场改变效益提升较明显。

图6 风机添加小叶片后效率变化

图7 增加小叶片后风机内部流场

5 结语

通过对某135MW等级循环流化床锅炉机组的二次风机性能的实际测试与数值模拟,并对该型风机添加小叶片后的性能进行了模拟分析得出:对本身的数值模拟与风机的实测值吻合较好,模拟结果基本能够反映出风机内部的流场情况;增加小叶片后的模拟结果显示,风机本身在低转速下效率显著下降,但是增加小叶片后,风机在低转速区的效率有所提升,提升幅度和叶片长度相关,长度越长,提升越明显。