基于FerroA6M的T/R组件L波段工艺技术研究

2015-12-27黄旭兰贾少雄

黄旭兰,贾少雄,田 亮

(中国电子科技集团公司第二研究所,太原 030024)

基于FerroA6M的T/R组件L波段工艺技术研究

黄旭兰,贾少雄,田 亮

(中国电子科技集团公司第二研究所,太原 030024)

根据目前市场对T/R组件高可靠性的要求,采用Ferro材料制作T/R组件。根据产品要达到的各方面性能,研究适合它的LTCC工艺。首先对T/R组件工艺技术的研究分成两轮实验,分别采用金浆和银浆浆料系统,每道工序做细致的实验。实验结果显示层压后出现分层,烧结完后产品翘曲,效果不佳。然后通过改进工艺技术,尤其是叠片工艺的改进,得到了良好的效果,各方面指标达到产品要求,找到了适合Ferro材料的LTCC工艺。

LTCC;T/R组件;工艺技术;Ferro材料

1 引言

低温共烧陶瓷(LTCC)技术就是将低温烧结陶瓷粉经过流延制成厚度精确且致密的生瓷带,作为电路基本材料,在生瓷带上打孔、微孔填充、印刷、叠片以及层压等工艺制出所要的电路图形,并将多个无源器件埋入其中,然后叠压在一起烧结后制成三维电路网络的无源集成组件[1]。

随着雷达技术的发展,有源相控阵雷达成为主流,而其核心则是T/R组件,通常每部雷达含有成千上万只T/R组件。T/R组件基本构成是相同的,主要是由功率放大器、驱动放大器、T/R开关、移相器、限幅器、低噪声放大器、环流器等组成[2]。近年来,随着装备寿命要求越来越高、场合环境越来越苛刻,多通道集成化、小型化、高可靠性成为T/R组件的重要发展趋势。

本文根据T/R组件高可靠性的要求,采用Ferro材料制作基板,设计出工艺流程,并不断改进各道工艺技术,尤其是叠片工艺的改进起到很关键的作用。

2 FerroA6M材料的特性及匹配浆料系统

典型的烧结物理特性[3]包括:

热膨胀系数:7×10-6℃-1;

生带收缩率:X,Y 15.1±0.3%;Z 24.0±0.3%;

烧结密度:>2.45 g·cm-3;

抗弯强度:170 MPa;

杨氏模量:92 GPa;

剪切模量:32 GPa;

导热系数:2 W/(m·K);

导热系数(散热通孔):50 W/(m·K)。

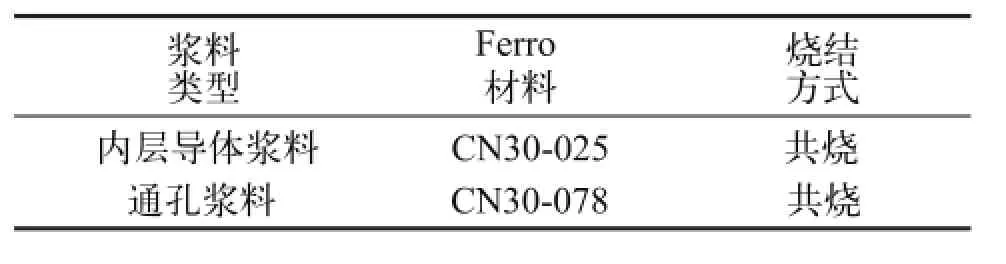

浆料系统[3]如表1、表2所示。

表1 全金导体浆料

表2 全银导体浆料

3 T/R组件L波段工艺技术过程研究

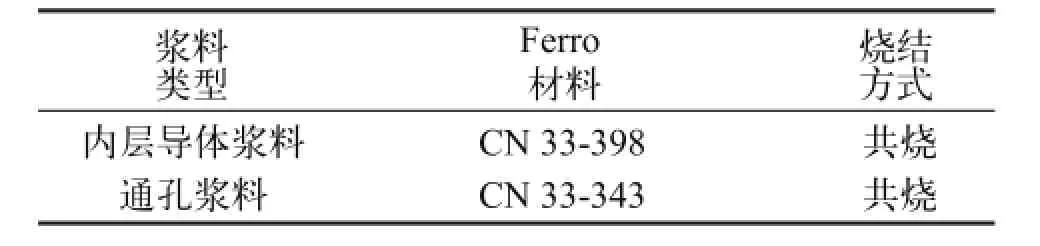

3.1 LTCC技术工艺流程

LTCC技术的工艺流程如图1所示。

3.2 T/R组件工艺技术实验过程

此次实验过程分两轮。

3.2.1 第一轮银浆实验

(1)打孔工艺

考虑生瓷片收缩会影响后面的工序,在70 ℃、10 min条件下对生瓷片进行预处理。

(2)填孔

分别用钢网印刷填孔和掩模板微孔填充两种方法做实验,结果显示后者效果较好,因此填孔工艺采用微孔填充方法。

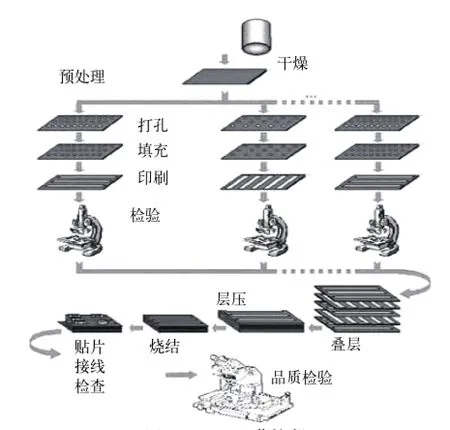

(3)印刷

这道工序主要问题在于有较多空腔的层且是大面积印刷,由于空腔影响印刷台真空吸附生瓷片,导致印刷完后生瓷片粘附到网版上很难取下来,印刷结果如图2所示。

图1 LTCC工艺流程

图2 印刷后的生瓷效果

对于这种问题,经过试验采用先打孔(不打空腔)、填充、印刷大面积最后返回来通过对打孔机二次对位打空腔的方法来解决,效果良好。印刷过程还包括各种参数调整(印刷速度、工作台和网版距离即离网高度、回墨刀速度、压强等的调整),在实验过程中都是非常重要的。

(4)叠片

针对Ferro材料的特性采取合适的方法。首先是叠片机用的AB面胶叠片完烘烤后胶片与生瓷片难分离的问题。通过在叠片之前对胶片在100 ℃和120 ℃下分别烘烤17 min以减小粘性的方法加以解决。实验结果显示120 ℃烘烤效果比100 ℃好,因此在叠片之前对胶片在120 ℃温度下进行烘烤。叠片过程的另一个问题是层与层之间结合不紧密,致使叠片后层与层又分开,影响对位精度,对于这一问题采用点胶水的方法加以解决。

(5)层压

首先用21 MPa压力层压8 min,在70 ℃温度下预热4 min,层压最上层放硅胶模,实验结果有分层出现。然后将预热时间从4 min改为10 min,温度和压力保持不变,再次层压效果良好。层压结果如图3所示。

图3 层压后的产品

考虑13层和12层在一张生瓷片上正反印刷,13层大面积粘附网版上的浆料,不好撕下来,采用在层压完再印刷的方法。印刷时由于层压完定位孔放大,会使对位精度受到影响。但由于印刷面积较大,采用这种方法对印刷精度影响较小,因此是可行的。

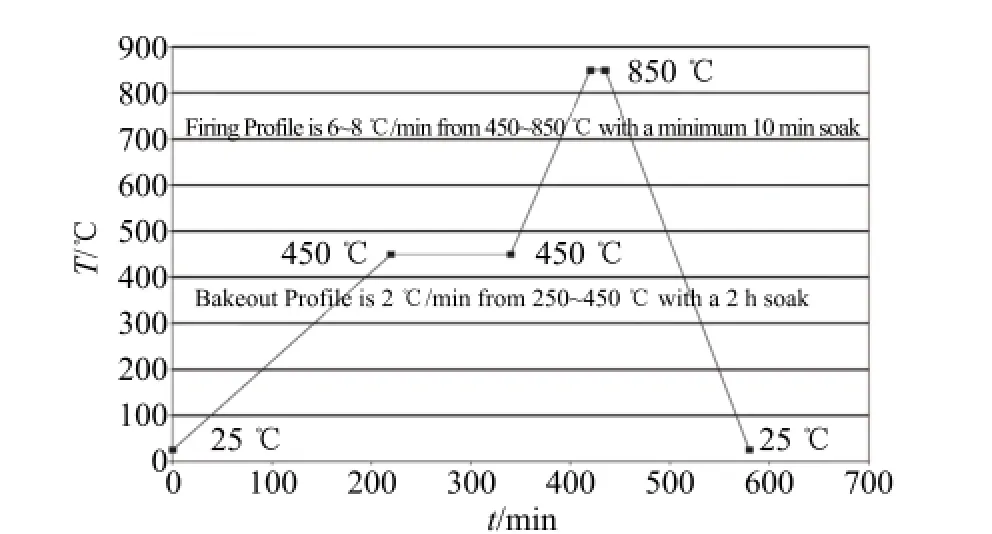

(6)烧结

在温度曲线过程中,对850 ℃温度保持时间由15 min调整为10 min,烧结出来效果不佳,翘曲仍存在,考虑烧结用的承载板不适合Ferro材料,有待改进。烧结曲线如图4所示。

图4 Ferro材料的烧结曲线

烧结完后的实验产品如图5所示。

图5 烧结完后的产品

3.2.2 第二轮金浆实验

第二轮金浆实验同上述银浆工艺过程类似,取3个做完后的样品烧结,烧结完后出现分层,效果不佳。

3.3 工艺过程改进

打孔工艺:采用脱模打孔。

填孔:针对生瓷片已无模的情况,采用钢网印刷效果良好。

叠片:改进之前的叠片方法,采用销钉板定位使每层叠压在一起,层压完效果良好。

实验结果如图6所示。

图6 改进后的实验产品

从图6中可以看出最后实验产品空腔效果好,无分层,无翘曲。

4 小结

本文通过对T/R组件实验产品进行一系列工艺研究,发现实验过程中存在的工艺问题,对其不断改进以达到产品要求。在整个工艺改进过程中尤其是叠片工艺采用销钉板定位后并层压,得到良好效果。针对Ferro材料的特性,找到适合它的工艺技术。

[1] 杨邦朝,付贤民,胡永达. 低温共烧陶瓷技术新进展[J]. 电子元件与材料,2008, 27(6): 1-5.

[2] LTCC Technology For Microelectroncs [M]. CYETD Publication, 2002.

[3] LTCC A6 System For Wireless Solutions [M]. FERRO ELECTRONIC MATERIALS, 2002.

Technology Research of T/R Component of L Band Based on FerroA6M

HUANG Xulan, JIA Shaoxiong, TIAN Liang

(China Electronics Technology Group Corporation No.2 Research Institute, Taiyuan 030024, China)

According to requirements of high reliability of the current market of T/R components, the article uses Ferro material to make T/R components. According to the performance of various aspects of products achieved, the article researches for LTCC technology matched. First, research of T/R component technology is divided into two rounds of experiments, using respectively gold and silver slurry system, each process need to do meticulous experiment. The results of experimental show the delamination occurred after lamination, the products bring warping after firing, and the effect is poor. Then Process technology is improved, especially the improvement of lamination technology, the experimental products obtain good results and the indicators have reached the requirement of the product, found the LTCC process of Ferro material.

LTCC; T/R component; technology; Ferro material

TN305

A

1681-1070(2015)07-0041-03

黄旭兰(1986—),女,山西人,助理工程师,长期从事LTCC工艺技术研究。

2015-03-04