镀锌除氢零件的质量改善

2015-12-26陈刚刘力勤

陈刚*,刘力勤

(淮海工业集团有限公司电镀分厂,山西 长治 046012)

【经验交流】

镀锌除氢零件的质量改善

陈刚*,刘力勤

(淮海工业集团有限公司电镀分厂,山西 长治 046012)

分析了性能零件镀锌除氢生产中的质量问题,利用质量分析工具找出了造成其合格率低的主要原因,明确了影响钢件镀锌除氢生产质量的关键环节,并制订了相应的改善方案,使产品合格率从原来的不足60%提高到90%以上。

钢;镀锌;除氢;镀层缺陷;质量改善

First-author’s address:Plating Plant of Huaihai Industrial Group Co., Ltd., Changzhi 046012, China

随着笔者单位产品不断更新换代,新产品对性能的要求越来越高,某些产品的部分零部件弹性要求较高或采用了高强度钢,为避免这些性能零件在镀锌生产过程中产生“氢脆”现象而导致零件内应力增加,镀层和基体变脆,产品性能降低等缺陷,工艺要求对这些性能零件镀锌后进行除氢处理。这些性能零件在批量生产后,其综合合格率不足60%,某些零件一次合格率甚至只有45%左右,反复返修造成大量零件报废。性能零件镀锌除氢生产质量问题成为阻碍企业发展的难点。为提高生产效率和经济效益,通过搜集大量数据,利用质量分析工具,对造成性能零件镀锌除氢生产合格率低的主要问题以及产生这些问题的原因进行了科学分析,找出了关键点。针对影响镀锌除氢零件合格率的关键因素制订并实施了相应的改善方案,通过几年来生产实践的检验,该质量改善活动取得了显著效果。

1 影响钢基镀锌除氢零件生产质量的原因分析

要攻克性能零件镀锌除氢生产合格率低的难题,就需要了解性能零件镀锌生产中影响合格率的主要因素,梳理、分析镀层疵病形成的原因,并有针对性地提出改善方案。为达到分析结果科学、可靠的目标,采用了大数据统计分析的方法,对2011年8-11月生产的镀锌除氢性能零件进行了质量跟踪,收集了性能零件镀锌除氢生产中大量的镀层质量、镀层疵病种类等信息。通过使用质量分析工具对这些数据信息进行分析,确认了造成性能零件镀锌除氢生产合格率低的主要问题和形成原因,继而提出相应的改善方案。

1. 1 影响镀锌除氢零件质量的主要问题分析

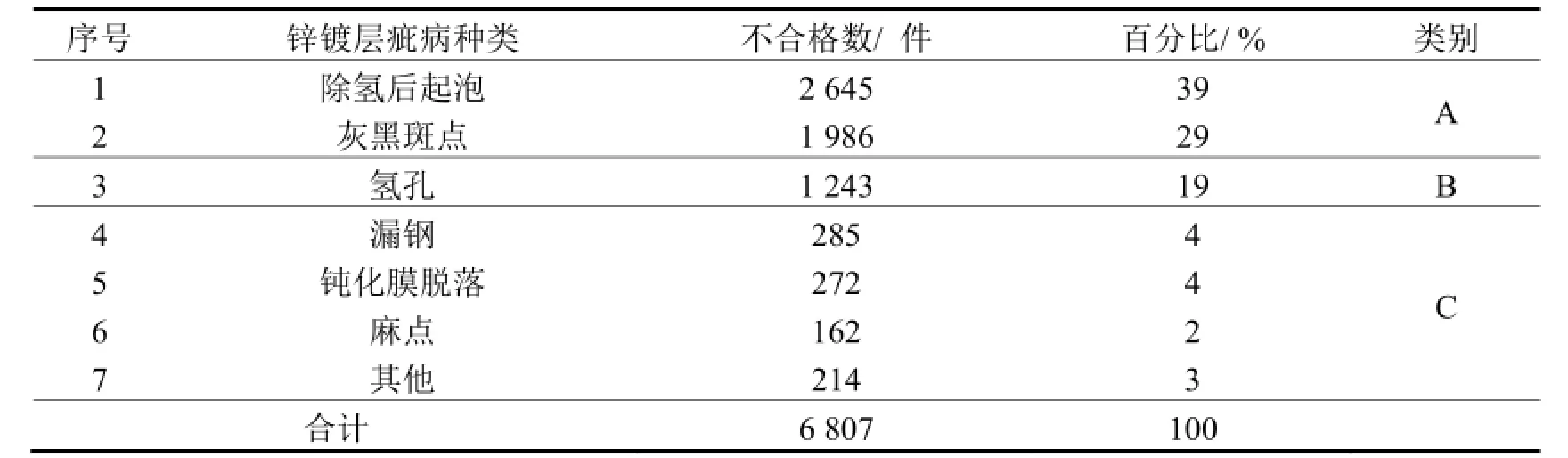

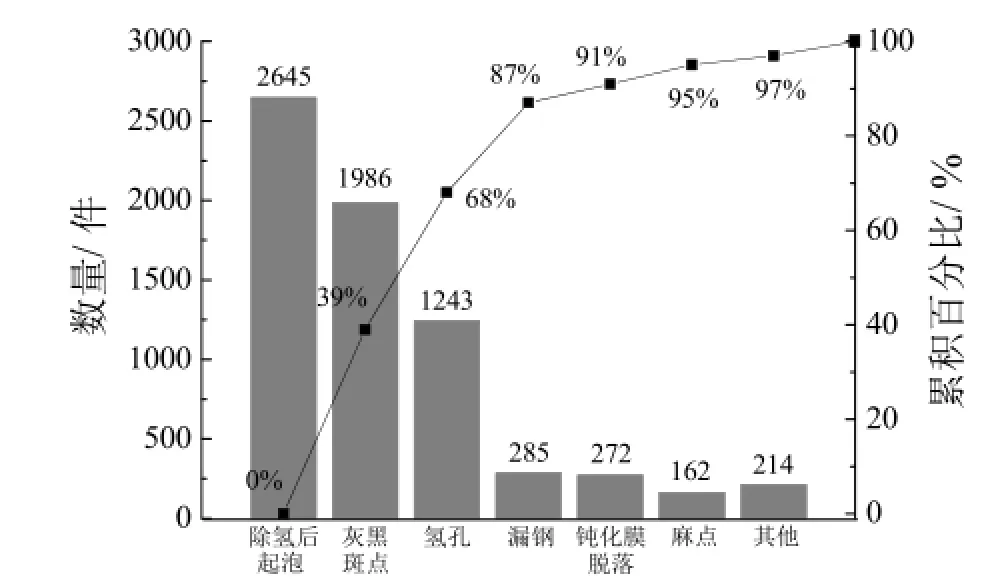

为了能科学、准确地找出造成性能零件镀锌除氢生产合格率低的主要质量问题,使用了统计表(见表1)和排列图(见图1)对2011年8-11月份生产中产生的不合格品数据进行了分析。从中可知,2011年8-11月共生产各类镀锌除氢的性能零件15 610件,不合格6 807件,占43.6%,其中不合格品数量较多的疵病为除氢后起泡、灰黑斑点和氢孔。在 80%的不合格品区域内,只有起泡和黑点两种镀层疵病存在,根据“二八原则”可以确定这 2种疵病是影响性能零件镀锌除氢生产质量的主要问题,若能有效解决起泡、黑点的问题,镀锌性能零件除氢生产的质量将得到显著提高。

表1 镀锌除氢零件镀层疵病统计Table 1 Statistics of defects of zinc-plated parts after hydrogen removal

图1 镀锌除氢零件疵病分析排列图Figure 1 Pareto chart for analysis of defects on zinc-plated parts after hydrogen removal

1. 2 钢基镀锌除氢零件生产中的主要质量问题产生原因分析

针对影响性能零件镀锌除氢生产质量的主要问题,召集工艺、技术、质量及操作等相关人员对产生除氢后起泡、灰黑斑点疵病的原因进行了分析汇总,采用因果图进行了整理。

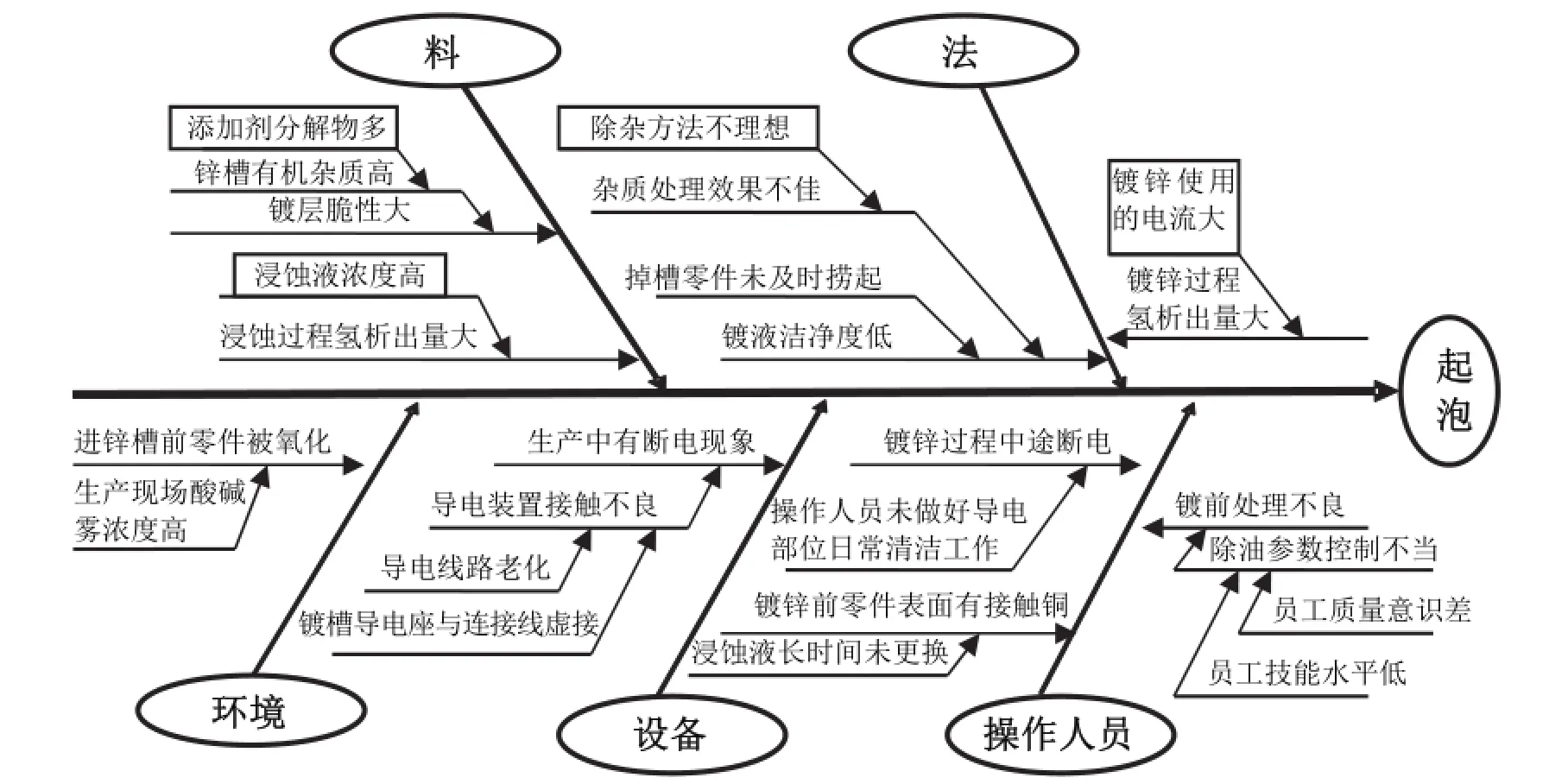

1. 2. 1 除氢后起泡原因分析

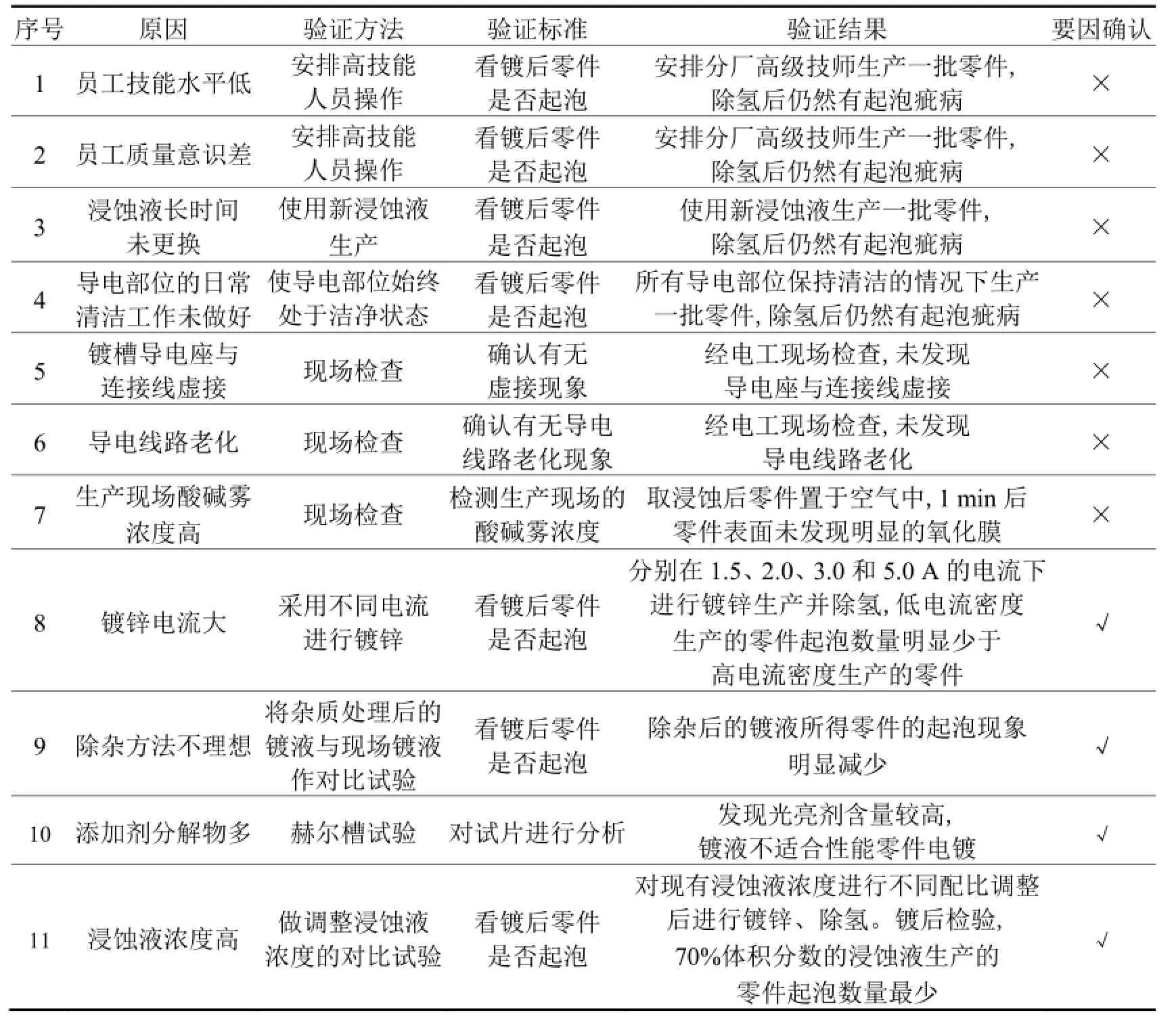

除氢起泡疵病的因果图如图 2所示。根据因果图中的末端因素,深入生产现场逐一进行了起泡疵病产生主要原因的确认工作(见表2)。经现场确认,导致起泡疵病的主要原因是:镀锌使用的电流大,除杂方法不理想,添加剂分解物多,浸蚀液浓度高。

图2 镀锌除氢零件起泡疵病因果图Figure 2 Cause-and-effect diagram showing factors affecting the bubbling defect of zinc-plated parts after hydrogen removal

表2 镀锌除氢零件起泡疵病要因确认Table 2 Validation of key factors causing the bubbling defect of zinc-plated parts after hydrogen removal

1. 2. 2 灰黑斑点产生原因分析

灰黑斑点疵病的因果图如图3所示。

图3 镀锌除氢零件灰黑斑点疵病因果图Figure 3 Cause-and-effect diagram showing factors affecting the dark gray spot defect of zinc-plated parts after hydrogen removal

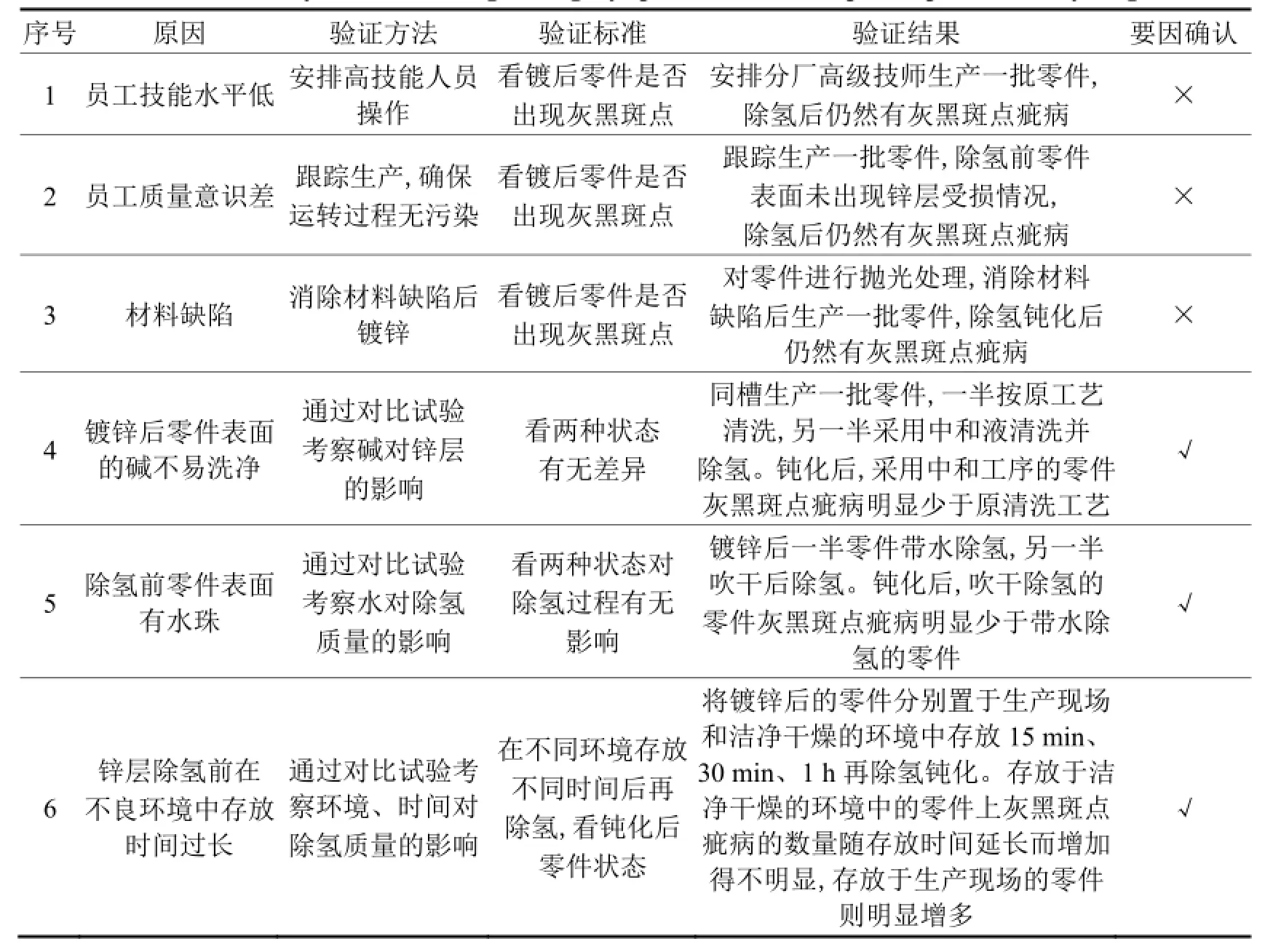

根据因果图中的末端因素,深入生产现场逐一进行了导致灰黑斑点疵病产生的主要原因的确认工作(见表3)。经现场确认,导致灰黑斑点疵病产生的要因是:镀锌后零件表面的碱不易洗净,除氢前零件表面有水珠,锌层除氢前在不良环境中存放时间长。

表3 镀锌除氢零件灰黑斑点疵病要因确认Table 3 Validation of key factors causing dark gray spot defect of zinc-plated parts after hydrogen removal

2 钢基镀锌除氢零件生产的质量改善

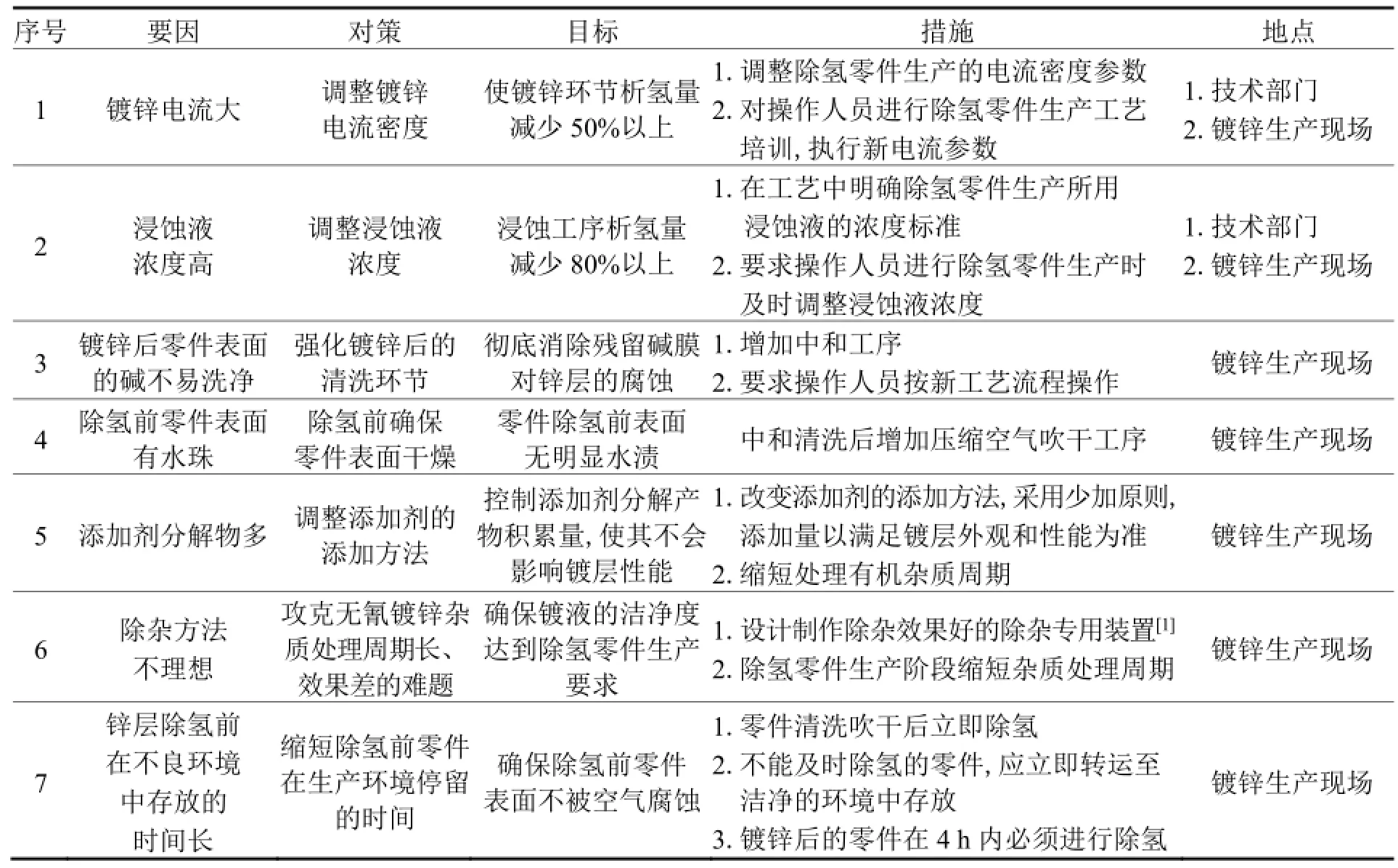

确认了除氢后起泡、灰黑斑点疵病形成的要因,制定了改善对策(见表4),均在2012年1月20日完成调整。

表4 改善镀锌除氢零件电镀质量的对策Table 4 Countermeasures for improving the quality of zinc-plated parts after hydrogen removal

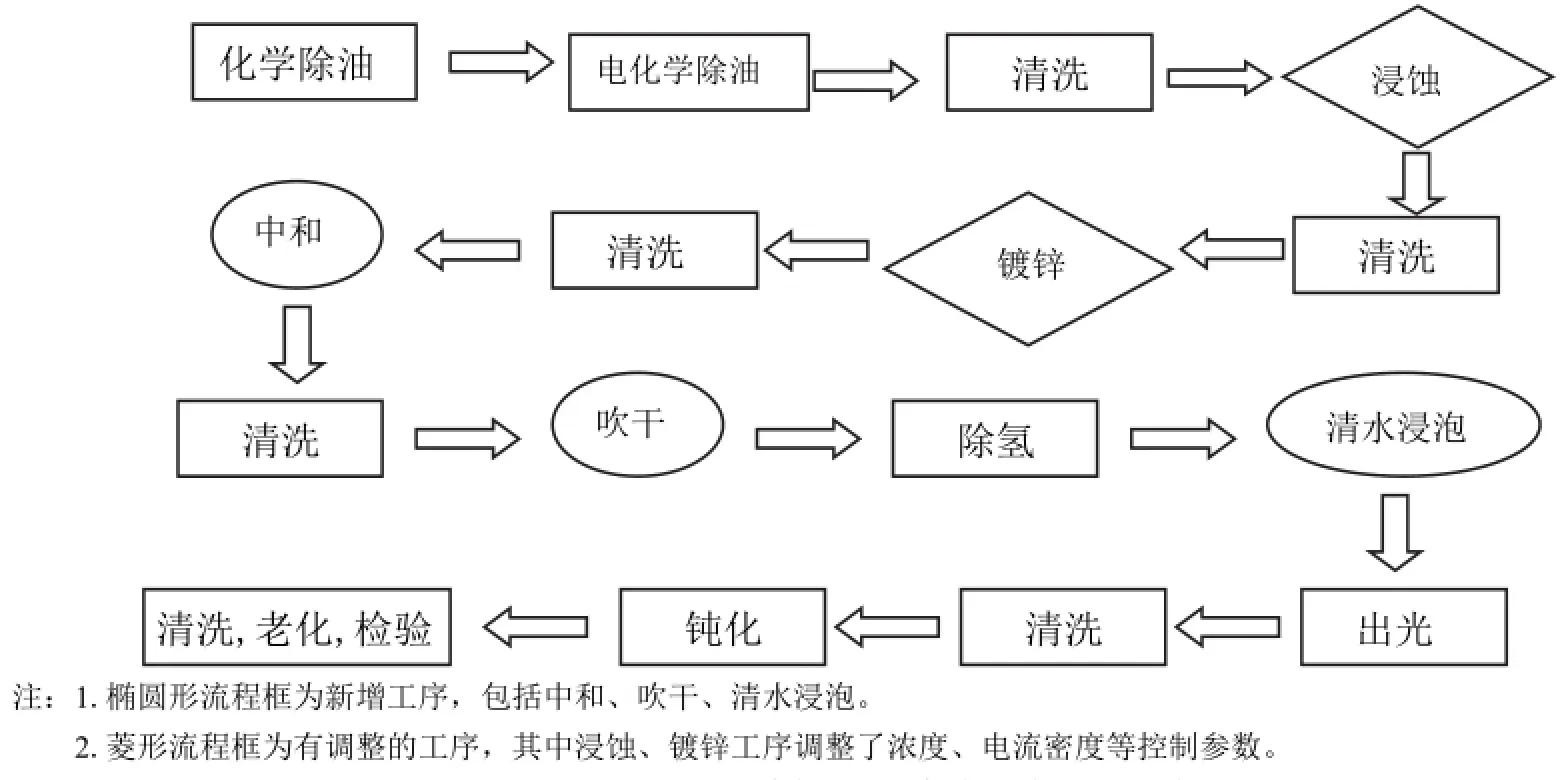

从表 4可以看出,要解决除氢后起泡、灰黑斑点的质量问题,就要从工艺和管理方面进行改进。因此,制订了如图4所示的工艺流程。

图4 调整后的除氢零件镀锌生产工艺流程Figure 4 Flow chart of improved process for production of zinc-plated parts needing hydrogen removal

管理方面调整如下:

(1) 调整了添加剂使用方法和添加量。

(2) 创新了无氰镀锌杂质处理技术,制订了新的镀液维护方法和镀液洁净度测评标准[1]。

(3) 强化生产过程控制,严格按照镀锌除氢零件的镀锌工艺控制参数以及新增工序进行生产。

3 改善效果

为检验改善方案的效果,2012年在公司镀锌除氢零件生产中运用了该改善方案。2012年共生产各类镀锌除氢的性能零件14 160件,不合格1 359件,占9.6%。经2012年除氢零件生产实践证实,运用改善后的生产控制方案,消除了除氢后起泡、灰黑斑点疵病。同时,氢孔疵病也明显减少。通过与2011年镀锌除氢零件生产的综合质量数据对比(见表5)可以看出,该改善方案取得了显著效果。

表5 改善前后镀锌除氢零件质量对比Table 5 Comparison of qualities of zinc-plated parts after hydrogen removal before and after improvement

4 结论

(1) 经过几年来生产实践的检验,镀锌除氢零件质量改善活动效果显著。改善后镀锌除氢零件生产的一次合格率由原来不足60%提升至90%以上,显著提高了生产效率,减少了废品损失,节约了生产成本。

(2) 采用质量分析工具进行质量改善活动,能够准确、快捷地找出问题的关键环节,提出最有效的解决方案。

[1]陈刚. 碱性无氰镀锌液的杂质去除技术[J]. 电镀与涂饰, 2014, 33 (20): 882-885.

[ 编辑:温靖邦 ]

Improvement of quality of zinc-plated parts after hydrogen removal

CHEN Gang*, LIU Li-qin

The quality problems of high-performance parts after zinc plating and hydrogen removal were analyzed. The main causes for low pass rate were found out by using quality analysis tools. Key factors affecting the quality of zinc-plated steel parts after hydrogen removal were determined. Corresponding improvement measures were developed, increasing the pass rate from less than 60% to higher than 90%.

steel; zinc plating; coating defect; quality improvement

TQ153.15; TG178

A

1004 - 227X (2015) 17 - 0983 - 05

2015-05-10

2015-06-30

陈刚(1971-),男,浙江杭州人,大专学历,电镀技师,研究方向为规模电镀生产中各种疵病、原因分析及故障排除、特殊零件适用工艺及挂具设计等。

作者联系方式:(E-mail) chenggang000v@163.com。