化学镀镍磷合金镀层碱性无铬钝化膜的耐蚀性研究

2015-12-26张明康穆松林杨鸿斌李文芳杜军

张明康,穆松林*,杨鸿斌,李文芳,杜军

(华南理工大学材料科学与工程学院,广东 广州 510640)

化学镀镍磷合金镀层碱性无铬钝化膜的耐蚀性研究

张明康,穆松林*,杨鸿斌,李文芳,杜军

(华南理工大学材料科学与工程学院,广东 广州 510640)

为了解决六价铬钝化工艺的毒性问题,采用碱性无铬钝化工艺对A3钢上化学镀Ni-P合金镀层进行钝化处理,在镀层表面获得了抗氧化性与耐蚀性良好的钼酸盐钝化膜。研究了钝化液组分(包括碳酸钠和钼酸钠)的质量浓度以及钝化温度对镀层耐硝酸点滴腐蚀时间的影响,获得了最佳的钝化工艺:NaOH 10 g/L,Na2CO34.0 g/L,钼酸钠40.0 g/L,复合添加剂(四硼酸钠与亚硝酸钠组成的复合缓冲体系)5 g/L,温度60 °C,时间15 min。通过扫描电镜(SEM)和电化学测试,对比研究了钝化前、后Ni-P合金镀层的表面形貌及耐蚀性能,采用 X射线光电子能谱仪(XPS)分析了最佳工艺得到的钝化膜的组成。经最佳钝化工艺处理得到的钝化膜无色透明,由Ni、P、O、Mo等元素组成。钝化后,Ni-P合金镀层在3.5% NaCl溶液(pH = 6.8)中的电荷转移电阻由钝化前的11.6 kΩ·cm2增大至448.2 kΩ·cm2,耐硝酸点滴腐蚀时间提高了60倍以上,耐蚀性明显提高。

镍磷合金;化学镀;无铬钝化;钼酸钠;碱性;耐蚀性

First-author’s address:College of Material Science and Engineering, South China University of Technology, Guangzhou 510640, China

化学镀Ni-P层具有优良的耐蚀性能和耐磨性能,施镀时无需真空条件,污染较小,工艺过程温度较低,无需昂贵、特殊的设备,可在金属和非金属基体上沉积[1-5],因此,化学镀 Ni-P工艺在航空航天、石油、化工、国防、能源等工业部门中的应用逐年增加[6-10]。但Ni-P镀层在空气中易氧化,导致变色,不仅严重影响其外观,而且影响其可焊性。例如印刷电路板(PCB)中的黑盘(black pad)缺陷往往导致整块板报废,其根源就是Ni-P层氧化[11-12]。为解决上述问题,对Ni-P镀层进行适当的镀后处理显得十分必要。化学镀Ni-P层传统的处理方法是采用六价铬钝化工艺,但因环保问题,六价铬工艺已受到严格限制[13-14]。因此,行业急需一种环保的钝化工艺以替代原有的六价铬工艺。笔者在前期研究[15-16]中开发了一种三价铬钝化处理工艺,但三价铬钝化工艺仍然具有一定的毒性。目前,采用无铬钝化工艺对化学镀镍层进行处理的研究报道较为少见。Mo和Cr都是VIB族元素,钼酸盐以其低毒性已广泛用作钢铁及有色金属的缓蚀剂和钝化剂,特别是在镀锌层的无铬钝化工艺上的应用[17-18]。本文开发了一种在碱性条件下化学镀Ni-P层的钼酸盐无铬钝化工艺,使处理后的镀层抗氧化性与耐蚀性明显提高。

1 实验

1. 1 钝化试片的制备

(1) 前处理。以A3钢板(2.0 cm × 5.0 cm × 0.5 cm)为基材进行化学镀镍处理。前处理工艺为:砂纸打磨→碱洗除油→蒸馏水冲洗→盐酸活化→蒸馏水冲洗。先分别采用500#、1000#和1500#的砂纸逐级打磨;随后在室温(25 °C,下同)下采用由40 g/L NaOH、20 g/L Na3PO4和6 g/L Na2CO3组成的碱性除油液处理10 min;再采用10%(质量分数)HCl溶液常温活化30 ~ 50 s。

(2) 化学镀镍。前处理后的试样冲洗干净后立即进行化学镀镍。所用镀镍液为市售 OMG化学镀镍液,由欧恩吉(苏州)特殊化学有限公司提供。施镀工艺:pH 4.75 ~ 4.82,温度(88 ± 2) °C,时间60 min。

(3) 钝化。采用钼酸盐钝化液,具体组成和工艺条件为:NaOH 10.0 g/L,Na2CO32.0 ~ 10.0 g/L,钼酸钠(Na2MoO4·2H2O)10.0 ~ 60.0 g/L,复合添加剂(四硼酸钠与亚硝酸钠组成的复合缓冲体系)5.0 g/L,温度 20 ~80 °C,时间15 min。

(4) 干燥。在120 °C下干燥2 h后,自然冷却。

所用化学试剂均为市售分析纯,均使用蒸馏水配制溶液。

1. 2 钝化膜性能测试与表征

1. 2. 1 耐氧化性能测试

采用硝酸点滴法检验钝化处理后Ni-P镀层的耐氧化性能。所用点滴溶液为质量分数(下同)约50%的HNO3,即100 g分析纯硝酸(65% ~ 68%)中加入去离子水32 g。用胶头滴管取适量的检测液滴到待测试片表面,记录从滴下液滴开始到液滴下镀层开始变黑的时间。以耐硝酸点滴的时间来分析试样的耐氧化性能。

1. 2. 2 形貌与能谱分析

采用日本日立公司的 S3700N型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)对钝化膜进行表面形貌分析和成分分析,加速电压为20 kV。

1. 2. 3 电化学测试

使用CHI-660D电化学工作站对试片进行电化学测试。采用三电极体系,研究电极为化学镀Ni-P空白试片以及钼酸盐钝化试片,暴露面积为1.0 cm2;辅助电极为1.0 cm × 1.0 cm的铂片;参比电极为饱和甘汞电极(SCE);电解质为3.5%(pH = 6.8)的NaCl溶液。Tafel极化曲线测量的电压范围为±250 mV(相对于开路电压),扫描速率为2.0 mV/s。电化学阻抗谱测试中,交流信号的电压幅值为10 mV(相对于开路电压),频率范围为10 mHz ~ 100 kHz。为减小测试位置导致的误差,先进行电化学阻抗测试,结束后待体系静置15 min,再进行Tafel测试。

1. 2. 4 X射线光电子能谱分析

采用美国Thermo ESCALAB 250Xi 型X射线光电子能谱(XPS)分析钝化膜的元素组成,全谱扫描范围0 ~1 360 eV,通过能100 eV,精细谱图分析通过能为30 eV。校正用的C1s取值为285.0 eV。

2 结果与讨论

2. 1 钝化液成分的影响

2. 1. 1 钼酸钠浓度的影响

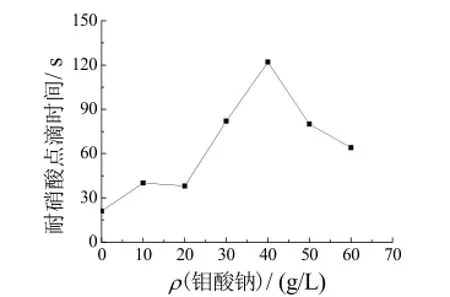

钼酸盐作为主要成膜剂,对钝化膜层的耐蚀性有重要影响。固定钝化工艺条件为NaOH 10 g/L、Na2CO36 g/L、复合添加剂5 g/L、温度60 °C、时间15 min,单独改变钼酸钠的质量浓度,钼酸钠质量浓度对膜层性能的影响如图1所示。

图1 钼酸钠质量浓度对钝化膜耐蚀性的影响Figure 1 Influence of mass concentration of Na2MoO4on corrosion resistance of the passivation film

由图1可知,当钼酸钠质量浓度为40 g/L时,耐硝酸点滴时间最长,长达124 s,与不添加钼酸钠的试样相比,其耐腐蚀性能大大提高。但钼酸钠的质量浓度继续增大时,钝化膜的耐硝酸点滴时间缩短。这可能是由于其浓度过大,成膜速率过快,故钝化效果不好。采用40 g/L的钼酸钠进行下一步实验。

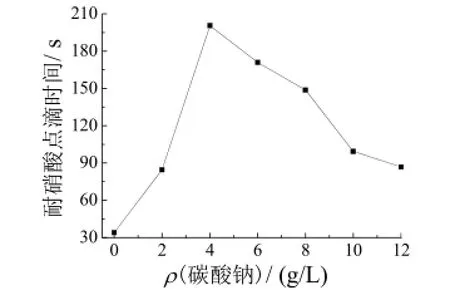

2. 1. 2 碳酸钠浓度的影响

碳酸钠作为成膜促进剂,具有提高成膜速率和钝化效果的作用。钼酸钠质量浓度为 40 g/L,其他工艺条件同2.1.1时,碳酸钠质量浓度对耐硝酸点滴时间的影响如图2所示。由图2可知,当碳酸钠质量浓度为4 g/L时,耐硝酸点滴时间最长,高达200 s,相对于空白试样的平均耐蚀时间3.6 s,提高了近56倍,说明钝化试样的耐氧化性能更佳。当碳酸钠的质量浓度继续上升时,其耐蚀性能下降,说明碳酸钠浓度过高时对钝化膜的性能不利。

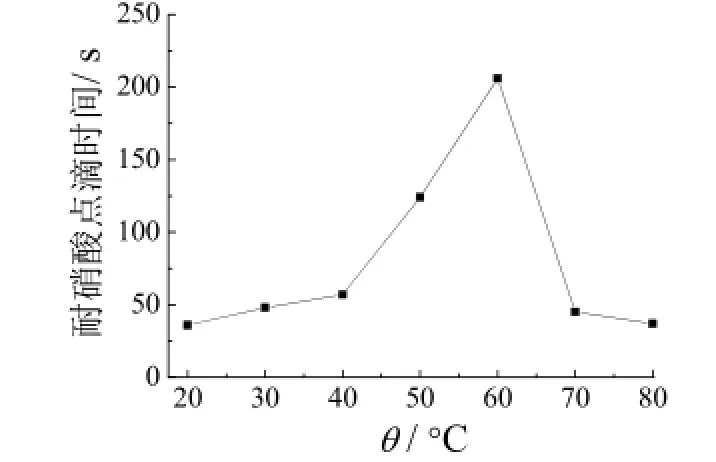

2. 2 钝化液温度的影响

温度会影响钝化成膜的速率以及成膜的质量。Na2CO3质量浓度为4 g/L,其余条件同2.1.2时,温度变化对化学镀Ni-P层钝化效果的影响如图3所示。从中可见,当温度逐渐上升时,膜层的耐硝酸点滴能力提高,在60 °C时,其耐蚀性能最好,耐硝酸点滴时间长达206 s。当温度继续上升时,钝化膜耐硝酸点滴时间迅速下降,说明当温度大于60 °C后,转化膜的耐蚀性能大大下降。可能是由于温度过高,成膜沉积速率加快,钝化膜表面的粗糙度增大,缺陷增多,因此膜层的耐蚀性能下降。

图2 碳酸钠含量对钝化膜耐蚀性的影响Figure 2 Influence of Na2CO3content on corrosion resistance of the passivation film

图3 温度对钝化膜耐蚀性的影响Figure 3 Influence of temperature on corrosion resistance of the passivation film

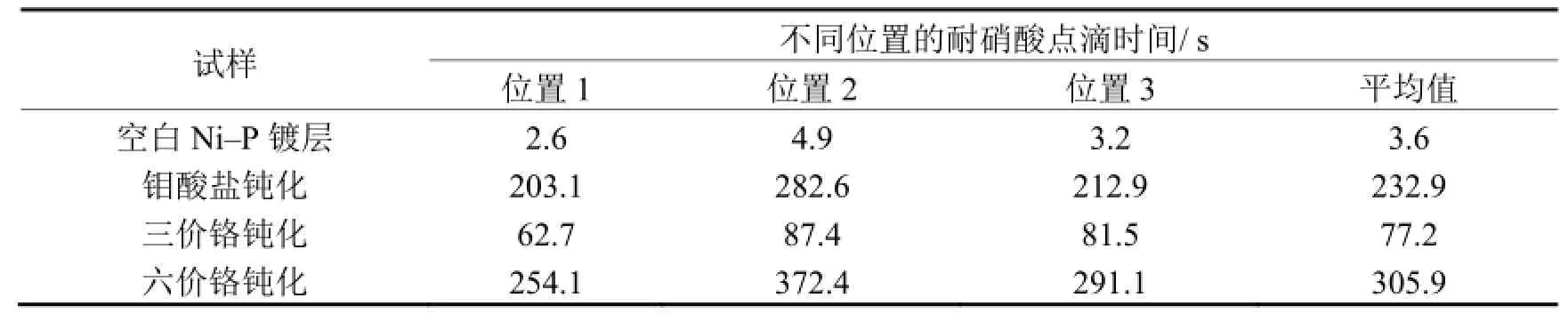

2. 3 钼酸盐钝化与三价铬和六价铬钝化的对比试验

根据上述的实验结果,选取最佳的无铬钝化工艺参数(钼酸钠40 g/L,碳酸钠4 g/L,NaOH 10 g/L,复合添加剂5 g/L,温度60 °C,时间15 min),传统配方的三价铬和六价铬工艺[15,19]对化学镀Ni-P镀层进行钝化,以耐硝酸点滴时间来评价不同钝化膜层的抗氧化性能,结果如表1所示。

表1 3种钝化工艺所得钝化膜的硝酸点滴测试结果Table 1 Results of nitric acid dropping corrosion test for the passivation films obtained by three different processes

由表1可见,经钝化处理后,化学镀镍层表面的抗氧化性能均得到明显提高。三价铬钝化处理后,Ni-P镀层的抗氧化性能提高20倍左右;钼酸盐钝化处理后,Ni-P镀层的抗氧化性提高60倍以上,提高极为明显。钼酸盐转化膜耐硝酸点滴时间为传统六价铬钝化膜的2/3左右,说明该钼酸盐钝化膜的抗氧化性与传统六价铬转化膜接近。

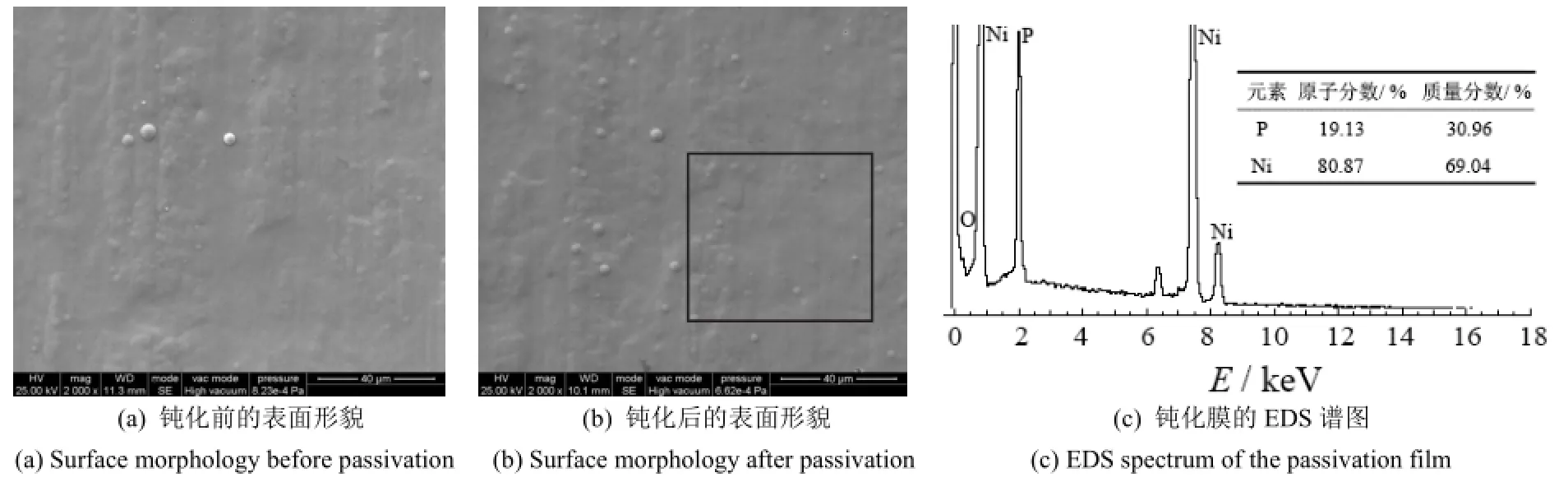

2. 4 SEM与EDS分析

图4a、4b和4c各为Ni-P镀层与最佳钝化工艺处理后Ni-P镀层表面的扫描电镜照片与指定位置的EDS谱图。由图 4可见,镀镍层致密平整,未经钝化处理时与钝化处理后无明显区别。虽然钝化使得镀层耐氧化性能明显提升,但表面无明显可见的膜层,可能是因为膜层太薄,或生成的钝化膜是透明的。从钝化试片EDS分析看,并未检测到Ni、P以外的其他元素,表明所得的钝化膜太薄,EDS难以检测到钝化膜的存在。该结果与前期六价铬钝化膜研究结果相似,即使采用六价铬钝化工艺[20-21],化学镀Ni-P层表面也难以生成较厚的钝化膜。

图4 钝化前后Ni-P合金镀层的表面形貌及钝化膜的EDS谱图Figure 4 Surface morphologies of Ni-P alloy deposit before and after passivation and EDS spectrum of the passivation film

2. 5 电化学测试与分析

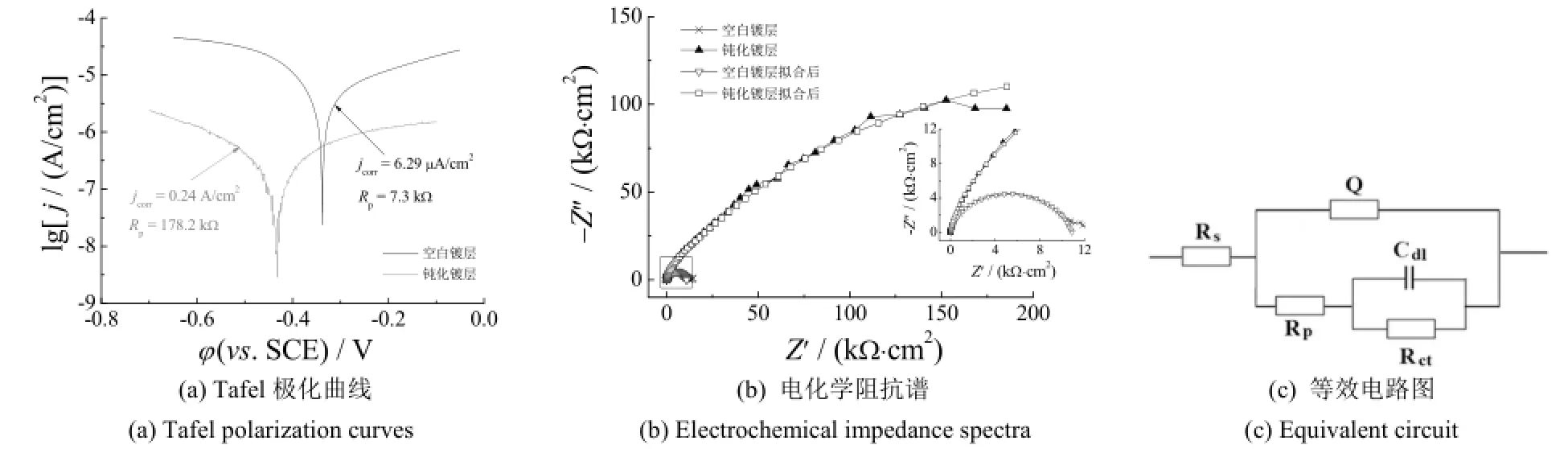

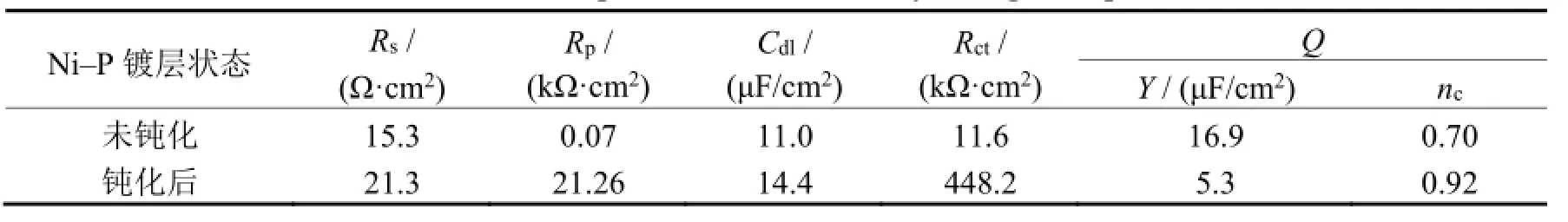

使用CHI-660D电化学工作站对钝化试片与空白试片进行了耐腐蚀性研究,动电位极化曲线和电化学阻抗谱的测试结果如图5a、5b所示,拟合的等效电路图见图5c,其中Rs为溶液电阻;Q为常相位元件,代表钝化膜电阻与电容的组合;Rct为电荷转移电阻;Cdl为溶液/基体界面上形成的双电层电容;Rp为钝化膜缺陷(如裂纹、孔隙等)所造成的电阻。

图5 钝化前后Ni-P合金镀层在3.5% NaCl溶液中的电化学行为及其等效电路图Figure 5 Electrochemical behavior of Ni-P alloy deposit before and after passivation in 3.5% NaCl solution and its equivalent circuit

由图5a可见,钝化试片极化曲线的阴极部分与阳极部分所对应的腐蚀电流均比空白试片要低得多,可见钝化效果显著。为便于比较腐蚀电流密度( jcorr)的变化情况,对极化曲线进行了拟合,结果见表2。

表2 根据等效电路拟合得到的电化学参数Table 2 Electrochemical parameters obtained by fitting the equivalent circuit

由表2可知,经钝化处理后,镀层的腐蚀电流密度由6.29 μA/cm2下降为0.24 μA/cm2,是空白试片的3.8%左右。即Ni-P镀层经无铬钝化后,可在表面形成耐蚀性良好的钝化膜,从而使其在含Cl-腐蚀介质中的腐蚀速率显著降低。这可能是由于形成的钝化膜较为致密,可有效阻止Cl-的渗透作用,即可有效防止Cl-的腐蚀作用。同时,钝化膜也可阻止水溶液与基体接触,防止随水带入的H+、OH-、O2-等离子与基体形成腐蚀微电池[22]。对于极化电阻(Rp),空白镀层的Rp为7.3 kΩ,钝化处理后为178.2 kΩ,极化电阻明显增大,表明在腐蚀介质中,钝化膜的存在使得表面上电化学反应的强度大大降低。此外,经钝化的表面在3.5% NaCl溶液中的腐蚀电位负移,由空白的-0.34 V负移至-0.43 V。此负移的特点与前期铬酸盐钝化膜研究的结果相似,但负移幅度差异较大。本研究中电位负移90 mV,而铬酸盐钝化处理使得化学镀Ni-P镀层的腐蚀电位负移近200 mV[19]。

由图5b可见,钝化试片与空白试片在高频区具有相似的阻抗弧,这说明在高频区二者的电极过程均主要由电荷转移过程控制[23]。比较空白试片与钝化试片的阻抗弧大小可见,空白镀层的阻抗弧半径在7 ~ 8 kΩ·cm2之间,而钝化试片的阻抗弧半径在100 kΩ·cm2以上,即钝化膜的存在明显阻碍了电极反应,有效地减缓了腐蚀进程,可大大提高Ni-P镀层在含Cl-腐蚀介质中的耐蚀性。

采用如图5c所示的等效电路对电化学阻抗谱进行拟合的结果见表2。对空白试样与钝化试样采用同样的等效电路拟合,是考虑到空白试片虽然未经钝化处理,但其表面也容易因氧化而形成一层自然氧化膜,与钝化试样具有相同结构。由表2可见,经钝化处理后,Ni-P镀层表面的Rp明显增加,可见空白Ni-P镀层上虽然形成了自然氧化膜,但膜层不能对镀层形成良好的覆盖,缺陷较大,使得腐蚀介质易与镀层接触,因此电化学测量过程中,该部分形成的电阻值较小。经钝化处理后,形成了有效的钝化膜,且膜层上的缺陷较细小,因此电解质离子通过这些缺陷时的阻力较大,表现为Rp明显增加。而二者的 Cdl较为相近,表明所制得的钝化膜在缺陷数量上与空白Ni-P镀层较为相似,即通过工艺调整,钝化膜的耐蚀性还具有较大的提升空间。各拟合参数中,以Rct提升最为明显,由空白试样的11.6 kΩ·cm2增加至钝化后的448.2 kΩ·cm2,而Rct主要表征电荷转移过程的阻力大小,其数值的显著提高表明钝化膜表面发生的电极过程受到了明显的抑制,钝化膜可大大延缓腐蚀过程的进行。常相位元件Q的nc主要与膜层的平整性和致密性有关。越致密、平整的膜层,腐蚀介质越难穿透膜层,Y值越大,nc值越接近1;而膜层疏松,则介质易于渗透,则nc值越接近0.5。由拟合结果可见,Ni-P镀层表面形成的自然氧化膜,其nc为0.7,即该自然膜层具有明显的渗透性,而本文制备的钝化膜较为平整致密,nc达到0.92,因而能为镀层提供良好的防护作用。

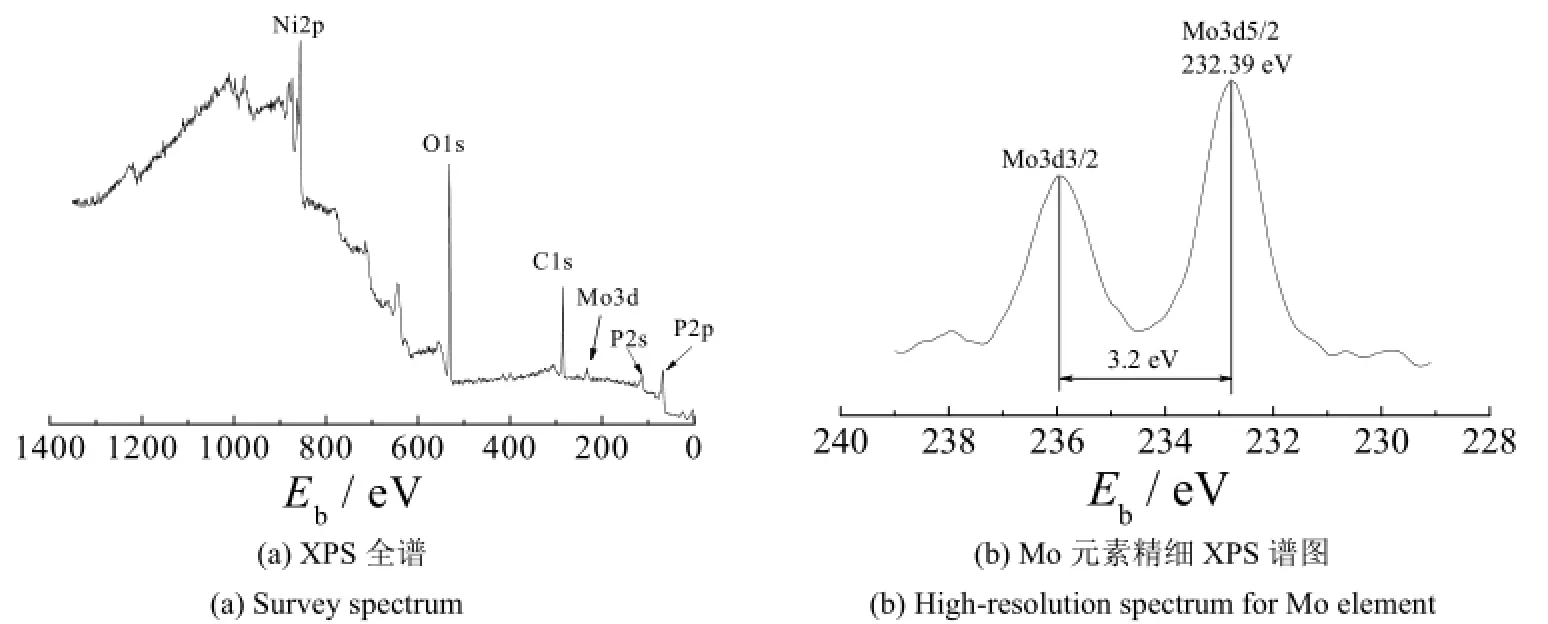

2. 6 钝化膜组成分析

图6a、6b是钼酸盐碱性钝化工艺所得钝化膜的XPS谱及Mo元素的精细XPS谱图。由图6a可知,钝化膜由Ni、P、O以及Mo元素组成,其中的C元素为污染元素,可用于谱图峰位校正。根据图6b可知,Mo3d5/2峰位在232.39 eV处,表明钝化膜中的Mo元素主要以MoO3的形式存在,即元素Mo参与了钝化膜的形成。

图6 钼酸盐钝化膜的XPS图谱和Mo元素精细XPS图谱Figure 6 XPS survey spectrum of molybdate passivation film and high-resolution XPS spectrum for Mo element

3 结论

(1) 采用碱性无铬钝化工艺处理化学镀Ni-P镀层,可明显提高镀层的抗氧化性能与耐蚀性。最佳的无铬钝化工艺参数为:钼酸钠40 g/L,碳酸钠4 g/L,钝化温度60 °C,钝化时间15 min。硝酸点滴试验结果表明,最佳钝化工艺处理后Ni-P镀层耐硝酸点滴的时间从未处理的3.6 s延长至232.9 s,耐硝酸点滴时间为传统六价铬转化膜的2/3左右,抗氧化性优异。

(2) 电化学测试表明,经钝化处理后镀层对含Cl-的腐蚀介质的耐蚀性得到明显提高,腐蚀电流由空白镀层的6.29 μA/cm2降低为钝化后的0.24 μA/cm2,钝化效果明显。EIS拟合分析也表明,钝化膜致密、光滑,使得镀层的电荷转移电阻Rct由11.6 kΩ·cm2增加至448.2 kΩ·cm2。

(3) XPS分析结果表明,钼酸盐钝化膜由Ni、P、O、Mo等元素组成,其中Mo化学组成为MoO。

[1]SINGH D D N, GHOSH R. Electroless nickel-phosphorus coatings to protect steel reinforcement bars from chloride induced corrosion [J]. Surface and Coatings Technology, 2006, 201 (1/2): 90-101.

[2]LIN K Y, TSAI W T, YANG T J. Effect of Ni nanoparticle distribution on hydrogen uptake in carbon nanotubes [J]. Journal of Power Sources, 2011, 196 (7):3389-3394.

[3]贾韦, 宣天鹏. 化学镀镍在微电子领域的应用及发展前景[J]. 稀有金属快报, 2007, 26 (3): 1-6.

[4]STREMSDOERFER G, OMIDVAR H, ROUX P, et al. Deposition of thin films of Ni-P and Ni-B-P by dynamic chemical plating [J]. Journal of Alloys and Compounds, 2008, 466 (1/2): 391-397.

[5]LEE C K. Corrosion and wear-corrosion resistance properties of electroless Ni-P coatings on GFRP composite in wind turbine blades [J]. Surface and Coatings Technology, 2008, 202 (19): 4868-4874.

[6]LI W X, JIN H, HAO Y, et al. The microstructure of Ni layer on single-walled carbon nanotubes prepared by an electroless coating process [J/OL]. Journal of Nanomaterials, 2011: 348958 [2015-04-01]http://www.hindawi.com/journals/jnm/2011/348958/cta/. DOI: 10.1155/2011/348958.

[7]CUI G F, LI N, LI D Y, et al. The physical and electrochemical properties of electroless deposited nickel-phosphorus black coatings [J]. Surface and Coatings Technology, 2006, 200 (24): 6808-6814.

[8]CROBU M, SCORCIAPINO A, ELSENER B, et al. The corrosion resistance of electroless deposited nano-crystalline Ni-P alloys [J]. Electrochimica. Acta, 2008, 53 (8): 3364-3370.

[9]ZAREBIDAKI A, ALLAHKARAM S R. Effect of surfactant on the fabrication and characterization of Ni-P-CNT composite coatings [J]. Journal of Alloys and Compounds, 2011, 509 (5): 1836-1840.

[10]高嵩, 陶睿, 王桂林, 等. 涤纶纤维表面化学镀镍-磷工艺研究[J]. 电镀与涂饰, 2014, 33 (9): 381-385.

[11]柏冬梅. 微电子封装中化学镀Ni-P薄膜研究[D]. 大连: 大连理工大学, 2009.

[12]WON Y S, PARK S S, LEE J, et al. The pH effect on black spots in surface finish: Electroless nickel immersion gold [J]. Applied Surface Science, 2010, 257 (1):56-61.

[13]郭莉莉, 孙莹. 化学镀镍制品铬酸钝化与否的判断[J]. 中国表面工程, 2007, 20 (2): 30-32, 36.

[14]The European Parliament, The Council of the European Union. Directive 2002/95/EC of the European Parliament and of the Council of 27 January 2003 on the Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic Equipment [A/OL]. (2003-02-13) [2015-04-01]. http://eur-lex.europa.eu/ legal-content/EN/TXT/?uri=CELEX:32002L0095.

[15]穆松林, 李宁, 李文芳, 等. Ni-P镀层三价铬钝化膜的组成与腐蚀行为及成膜过程[J]. 材料研究与应用, 2010, 4 (4): 582-587.

[16]MU S L, LI N, LI D Y, et al. Investigation of a transparent chromate (III) passive film on electroless Ni-P coating by XPS and electrochemical methods [J]. Electrochimica Acta, 2009, 54 (26): 6718-6724.

[17]郝建军, 安成强, 刘常升. 不同添加剂对镀锌层钼酸盐钝化膜腐蚀电化学性能的影响[J]. 材料保护, 2006, 39 (10): 23-25.

[18]卢锦堂, 孔纲, 陈锦虹, 等. 热镀Zn层钼酸盐钝化工艺[J]. 腐蚀科学与防护技术, 2001, 13 (1): 46-48.

[19]穆松林, 李宁, 黎德育, 等. 化学镀Ni-P合金镀层铬酸盐钝化膜的组成及其耐蚀性[J]. 电镀与精饰, 2010, 32 (3): 5-9.

[20]穆松林. 化学镀镍磷镀层三价铬及无铬钝化膜的制备及成膜机制[D]. 哈尔滨: 哈尔滨工业大学, 2010: 29.

[21]LU G J, ADA E T, ZANGARI G. Investigations of the effect of chromate conversion coatings on the corrosion resistance of Ni-based alloys [J]. Electrochimica Acta, 2004, 49 (9/10): 1461-1473.

[22]STEFANOV P, ATANASOVA G, STOYCHEV D, et al. Electrochemical deposition of CeO2on ZrO2and Al2O3thin films formed on stainless steel [J]. Surface and Coatings Technology, 2004, 180/181: 446-449.

[23]曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002: 10-12.

[ 编辑: 韦凤仙 ]

Study on corrosion resistance of alkaline chromium-free passivation film on surface of electroless nickel-phosphorus alloy deposit

ZHANG Ming-kang, MU Song-lin*, YANG Hong-bin, LI Wen-fang, DU Jun

In order to solve the toxicity problem of hexavalent chromium passivation process, the electroless plated Ni-P alloy deposit on A3 steel surface was passivated by an alkaline chromium-free passivation process, forming a molybdate passivation film on its surface with good resistance to oxidation and corrosion. The effects of the mass concentrations of the components (including sodium carbonate and sodium molybdate) of the passivation solution and passivation temperature on the resistance of the deposit to nitric acid dropping corrosion were studied. The optimal passivation conditions were obtained as follows: NaOH 10 g/L, Na2CO34 g/L, sodium molybdate 40.0 g/L, composite additive (a buffer comprising sodium tetraborate and sodium nitrite) 5 g/L, temperature 60 °C, and time 15 min. Surface morphologies and corrosion resistance of the Ni-P alloy deposit before and after passivation were comparatively studied by scanning electron microscopy (SEM) and electrochemical measurement. The composition of the passivation film obtained by the optimal passivation process was analyzed by X-ray photoelectron spectroscopy (XPS). The passivation film is colorless and transparent, and mainly composed of Ni, P, O, and Mo elements. The molybdate passivation increased the charge transfer resistance of the Ni-P alloy deposit in 3.5% NaCl solution (pH = 6.8) from 11.6 kΩ·cm2as-deposited to 448.2 kΩ·cm2, and its resistance to nitric acid dropping corrosion by more than 60 times. The corrosion resistance of electroless Ni-P alloy deposit is remarkably enhanced.

nickel-phosphorus alloy; electroless plating; chromium-free passivation; sodium molybdate; alkaline; corrosion resistance

TG174.4; TQ153.2

A

1004 - 227X (2015) 17 - 0972 - 06

2015-04-01

2015-06-29

国家自然科学基金(51101060)。

张明康(1992-),男,广东茂名人,在读本科,研究方向为金属表面处理。

穆松林,副教授,(Email) musonglin@scut.edu.cn。