基于关键链技术的国际石油钻机系统集成项目进度管理研究

2015-12-26陈刚李建国马小全

陈刚 李建国 马小全

(中国石油宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

石油钻机是世界各石油资源国以及国际石油公司进行石油勘探的唯一装备。石油的开采,在油田作业区,尤其是争议地区的油田区块,时效性是一项非常重要的盈利保证因素。谁能快速找出井位并迅速进行勘探开采,谁就能优先获得丰厚的石油资源回报。石油钻机集成,尤其是国际石油钻机集成具有非常强的时效性,因为这些钻机最终大多会在国际石油热点国家进行抢先开采。钻机交付的工期越短,给石油开采公司带来的利润就越可观。国际上各大型的石油勘探公司,在制订年度财务计划和估算盈余时,都以钻机交货期和开始开采的日期为基础,力争精确到天数。

作为常用的项目进度规划技术,网络计划评审法和关键路径法虽然对进度控制具有一定的积极作用[1],但总体而言偏向于对结果的评价,而非过程的策划和控制。同时,由于其在实施时未能充分考虑到人和资源两者会产生的制约因素,因此不能有效地对项目进行准确的预测,导致不可预见因素过多,从而容易导致项目出现延迟、延期和项目失败的现象。总而言之,传统的项目进度管理方法存在以下两点弊端:

(1)工期预测时间超长。不确定因素,尤其是工序之间的时间不确定是项目进度控制的重要特征。根据数据显示,项目工序完成的概率成对数正态分布。项目管理者为确保有足够的时间空间来抵消工序中的不确定因素,尤其是不确定的时间,会采取90%完工的低风险概率进行时间预测,这与实际中的50%完工的风险概率相比,存在过多的安全时间设置,很容易导致项目超期和延期现象。

(2)实际工期超期现象严重。尽管很多项目管理者在项目执行中,采用了诸如甘特图、S 曲线等项目管理软件进行管理,而且在工期预测中也给予了相当足够的安全空间。但最后的结果往往不如人意,很多项目实际工期与计划相比超期现象严重。

本文将对国际石油钻机系统集成项目的进度管理进行具体分析,通过对现阶段项目管理中常用的管理工具进行比较,选取出一种理论先进且符合该项目实际的项目进度控制技术——关键链法,并在实际项目中得以运用检验。

1 基本理论

1.1 关键链理论基本思想

关键链管理是Eli Goldratt 博士在约束理论的基础上提出的,它的基本思想是“工程项目必须遵循整体优化而非局部优化”。所谓关键链是指那些需要使用关键资源的活动项目,与关键路径上其他活动相结合,得到的一个流程串,这些由资源冲突而引起的依存路径就是关键链[2]。

1.2 关键链管理的应用方法

关键链管理在制订项目进度计划时,充分考虑了人的行为因素的影响,在进度计划制订中,将约束理论和风险聚合理论等引入,通过消除安全时间、设置缓冲区域、使用最迟计划、控制关键链、避免资源并行分配等方法,解决传统项目进度管理中存在的矛盾和问题,其应用方法如下:

(1)对项目约束条件进行识别。

(2)确定项目的关键链。

(3)消除项目的安全时间。

(4)设置项目缓冲区。

(5)设置汇入缓冲区。

(6)设置资源缓冲区。

(7)建立长效的监控机制。

(8)非关键链工序服从项目资源约束的要求。

2 基于关键链的进度计划编制

2.1 项目计划工期分析

国际石油钻机系统集成项目是一项系统的、复杂的、多方联动的项目[4],涉及六十多个生产厂家、二十多个基层单位、上千种配套物资、上万个质量及生产工序。整个项目工期能否顺利实现,需要多方主体在预定的工期范围内进行联动配合,只有这样,才能严格确保项目在计划工期内执行。目前关键链理论认为项目超期的主要因素有以下几个方面[5]:

(1)各种不确定因素。比如,项目配套方均执行招投标制度,按照合同要求,工期已经约定,为了确保按期完工,必然会悲观考虑工期,高估每项工作任务的时间。同时,在项目实际实施环境中,不确定性因素很多,例如:设计变更、采购的设备不能按时到货、施工力量不足、施工工具准备不充分等。为了应对这些在项目中可能发生的变化,项目实施人员在估计工期时也会采用保守的方式。

(2)项目经理及各级管理者的安全边界。在项目工期估算时,因为管理层级的原因,也会影响工期估计。工期的估算与项目管理者的管理层级存在一定的联系。管理层级越高的项目管理者,对工期的预测往往会比他级别低的管理者更长。

(3)为防止项目整体削减时间而人为延长工期。项目管理负责人在审核各单位做出的工期估算时,会根据自己的经验对项目工期进行整体削减,而因为长期从事这类项目管理工作,各单位都预知这种情况,因此会人为地对项目工期增加一定的安全时间,以确保自己单位或部门负责的那部分工作任务不被削减。

2.2 项目关键链确定的思路

基于关键链的项目进度计划编制过程主要有以下几个步骤:

(1)确定项目的关键链。第一,运用相应的网络计划技术,将项目进度计划编制和项目资源分配进行结合,并将项目缓冲和汇入缓冲列入网络图中[3]。第二,检查网络图,尽可能将工作任务的开始时间往后移。第三,找出约束资源,并确定资源瓶颈,将需要优先使用该资源的工作任务往前移。第四,继续解决其他资源瓶颈,直至解开所有瓶颈。第五,将网络图中工作任务之间的关系由并行转化为串行,找出最长链条,即关键链。

(2)充分利用关键链。对关键链中所有工作任务时间进行测算,形成项目缓冲时间和汇入缓冲时间。

(3)将非关键链工作任务合理组织,保证关键链任务工作。

(4)增加项目资源或提升资源的使用效率,进一步缩短项目空闲时间。

(5)重新返回并执行第一个步骤,进一步优化项目进度计划。

3 基于关键链的国际石油钻机系统集成项目实例研究

根据国际石油钻机编号,该编号为LRAP2-ND110,即本文所要运用关键链技术实行进度管理的项目,以下简称为LRAP2-ND110 项目。

根据合同要求,LRAP2-ND110 项目的钻机要求在合同签订日起实现14 个月交货(以到达客户指定的现场并安装调试验收为准)。为确保该钻机进度控制的简单及科学化,从14 个月的交货期中剔除4 个月的工期,确定从签订合同之日起,在10 个月交货期内完成项目启动、工程设计、生产制造、物资采购、组装试验、整改包装、厂内发运七大流程,即确保LRAP2-ND110项目在2014 年9 月1 日完成厂内发运。

3.1 确定项目关键链

3.1.1 WBS 分解

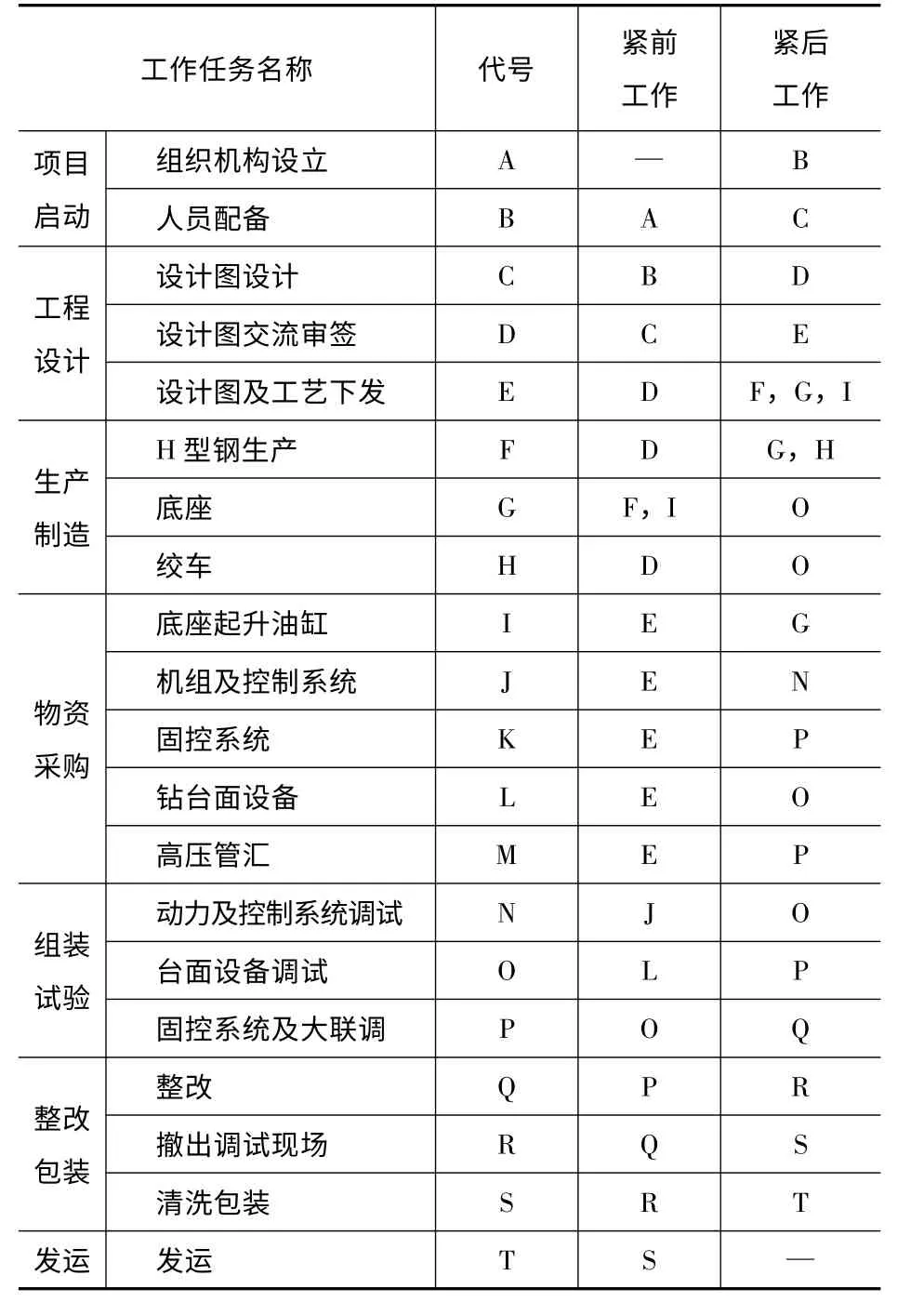

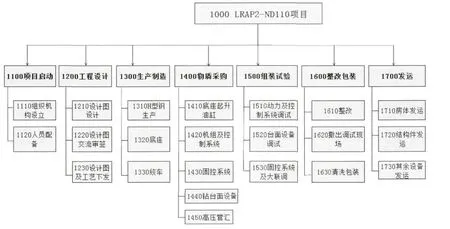

根据LRAP2-ND110 项目的情况,将各项任务进行分解,明确工作范围,确定项目工作边界,绘制WBS 分解图见图1。

3.1.2 对LRAP2-ND110 项目工作任务排序

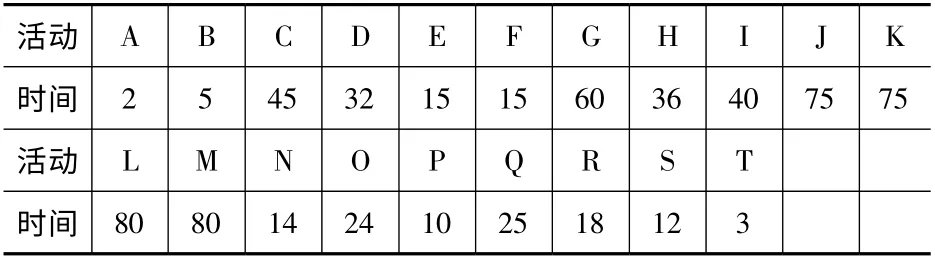

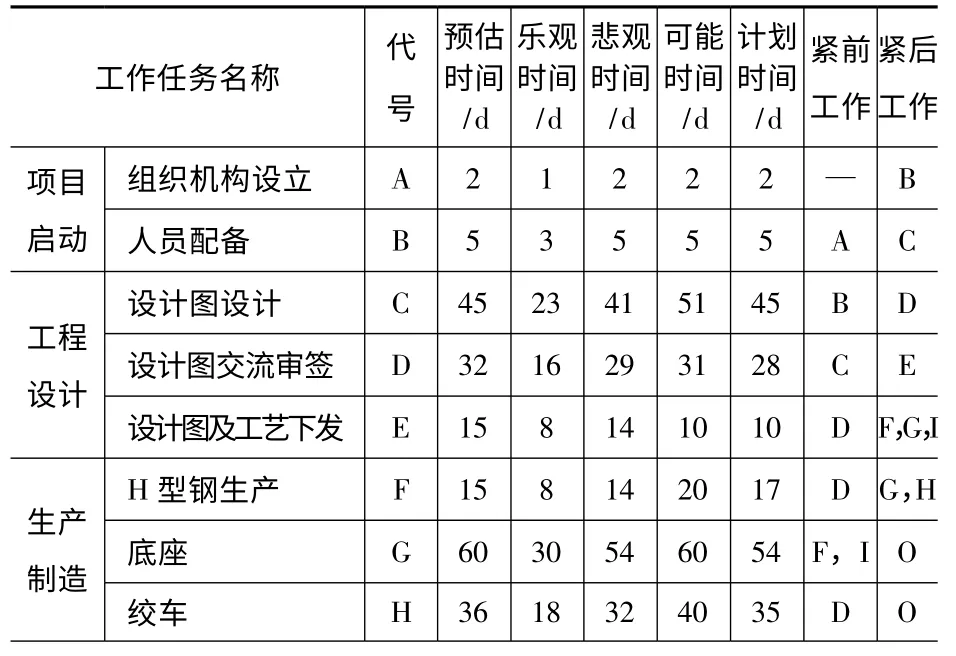

根据项目各工作任务之间的逻辑关系,对LRAP2-ND110 项目工作任务进行排序,整个项目的排序见表1。

表1 LRAP2-ND110 项目工作任务排序

图1 LRAP2-ND110 项目WBS 分解图

根据工作任务排序绘制双代号网络图见图2。

图2 LRAP2-ND110 项目的双代号网络图

3.1.3 LRAP2-ND110 项目的工作任务时间估算(关键路径法)

根据类似工程施工经验,估计出各项工作任务的持续时间见表2。

表2 工作任务时间估算表 (单位:d)

3.1.4 LRAP2-ND110 项目进度计划(关键路径法)

根据工作任务时间估算,结合本工程开工时间和完工时间,对各项工作任务时间计划安排如下:

(1)组织机构设立A:2013 年11 月1 日~2013 年11 月3 日。

(2)人员配备B:2013 年11 月4 日~2013年11 月8 日。

(3)设计图设计C:2013 年11 月9 日~2013 年12 月24 日。

(4)设计图交流审签D:2013 年12 月25 日~2014 年1 月28 日。

(5)设计图及工艺下发E:2014 年1 月29 日~2014 年2 月13 日。

(6)H 型钢生产F:2014 年2 月14 日~2013 年3 月1 日。

(7)底座G:2014 年3 月1 日~2014 年5月1 日。

(8)绞车H:2014 年3 月1 日~2014 年4月7 日。

(9)底座起升油缸I:2014 年3 月1 日~2014 年4 月10 日。

(10)机组及控制系统J:2014 年3 月1 日~2014 年5 月15 日。

(11)固控系统K:2014 年3 月1 日~2014年5 月15 日。

(12)钻台面设备L:2014 年3 月1 日~2014 年5 月20 日。

(13)高压管汇M:2014 年3 月1 日~2014年5 月20 日。

(14)动力及控制系统调试N:2014 年5 月21 日~2014 年6 月5 日。

(15)台面设备调试O:2014 年6 月6 日~2014 年7 月1 日。

(16)固控系统及大联调P:2014 年7 月2日~2014 年7 月12 日。

(17)整改Q:2014 年7 月13 日~2014 年7月23 日。

(18)撤出调试现场R:2014 年7 月24 日~2014 年8 月10 日。

(19)清洗包装S:2014 年8 月11 日~2014年8 月25 日。

(20)发运T:2014 年8 月26 日~2014 年9月1 日。

以关键路径法计算,本项目于2013 年11 月1 日开工,2014 年9 月1 日结束,总计划工期300d。

3.1.5 LRAP2-ND110 项目关键路径

根据图2 可知,该项目关键路径有三条,分别是:

A-B-C-D-E-F-H-O-P-Q-R-S-T

A-B-C-D-E-F-J-O-P-Q-R-S-T

A-B-C-D-E-F-I-G-N-O-P-Q-R-S-T

3.1.6 找出关键链

根据LRAP2-ND110 项目实际,特别是以往项目中设备材料采购进度拖延导致整个项目进度滞后的情况,考虑资源约束后,关键链可确定为A-B-C-D-E-F-I-G-N-O-P-Q-RS-T,组织机构设立—人员配备—设计图设计—设计图交流审签—设计图及工艺下发—H 型钢生产—底座起升油缸—底座—动力及控制系统调试—台面设备调试—固控系统及大联调—整改—撤出调试现场—清洗包装—发运。

3.2 项目缓冲区构建

3.2.1 关键链工序计划时间估算

对各工序运用两点时间(a,b)进行估计,取计划时间的50%为乐观时间为a,取计划时间的90%为悲观时间b,同时咨询专家及技术人员,根据工程项目经验,以专家评审法估计出最可能的时间m,根据公式t = (a +4m +b)/6,得到各项目的计划时间见表3。

表3 LRAP2-ND110 项目工作分解结构时间估算列表

(续)

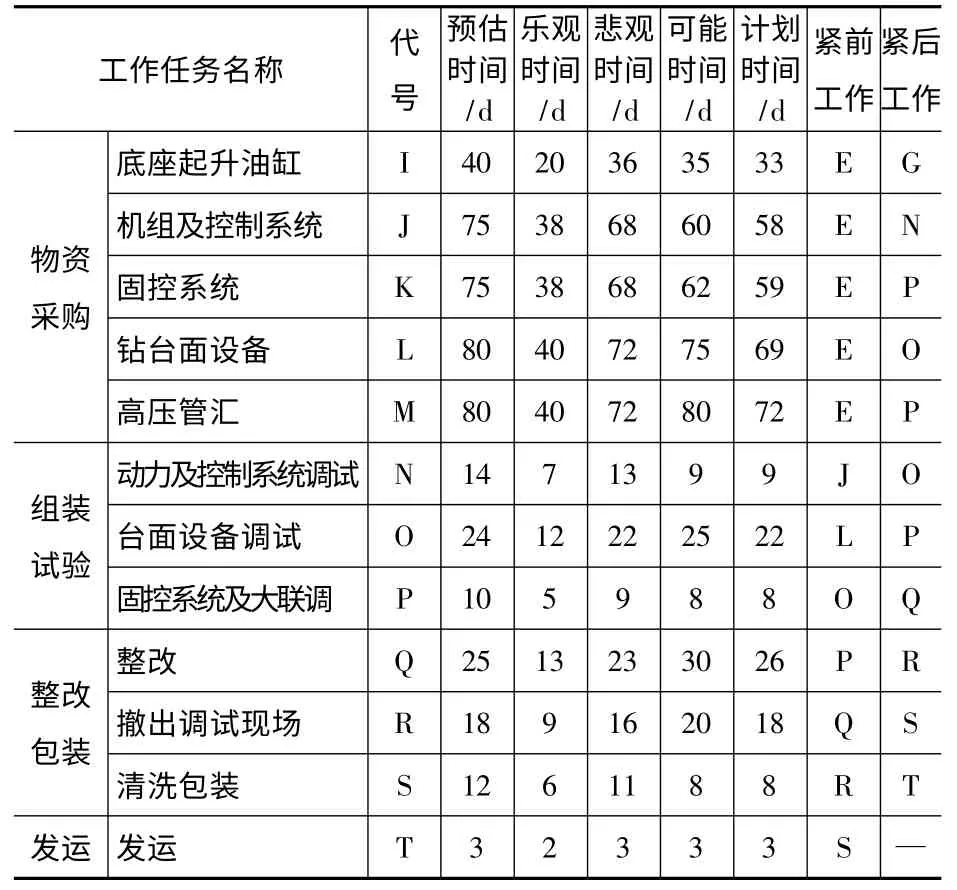

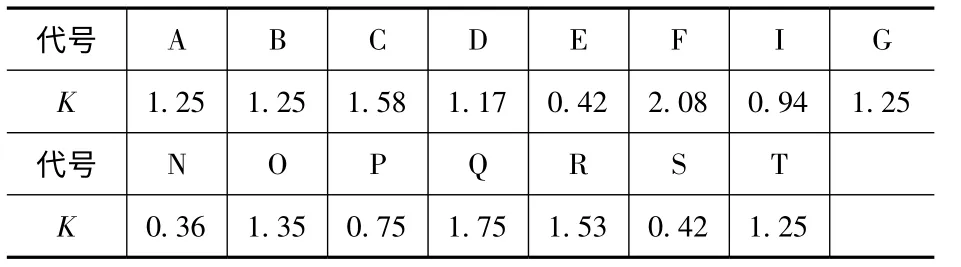

3.2.2 关键链工序工期计算

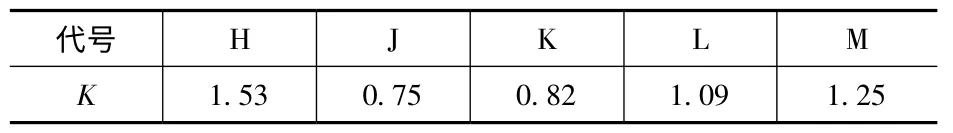

利用公式K= (m-a)/ (b -a)计算项目弹性系数,得到关键链弹性系数见表4。

表4 LRAP2-ND110 项目关键链工序弹性系数表

计算得到非关键链工序弹性系数表见表5。

表5 LRAP2-ND110 项目非关键链工序弹性系数表

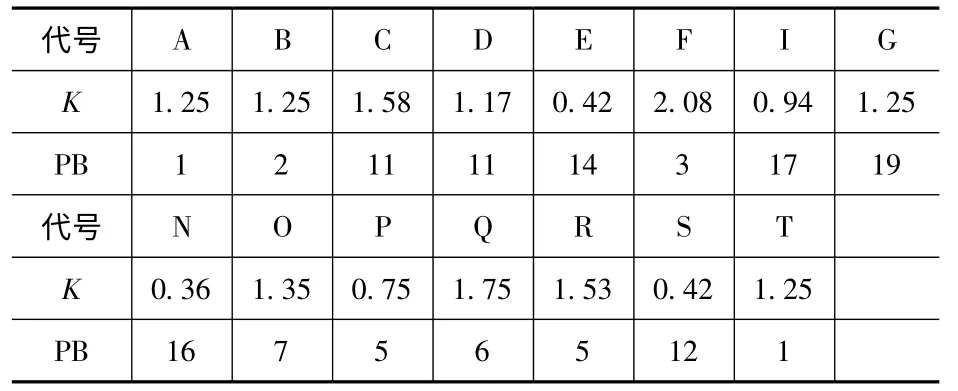

利用公式PB= (b -a)/K 计算缓冲区,得到关键链缓冲时间见表6。

表6 LRAP2-ND110 项目关键链工序缓冲时间表

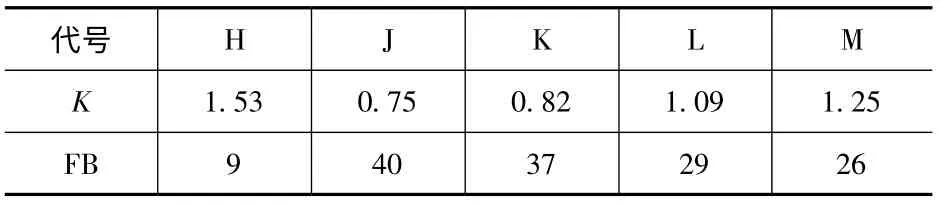

利用公式FB= (b-a)/K 计算得到非关键链缓冲时间见表7。

表7 LRAP2-ND110 项目非关键链工序缓冲时间表

将各工作任务时间t 代入单代号网络参数计算图中,可得项目关键链总工期为259d。项目缓冲PB=19d,整个项目总工期为259 +19 =278 (d)。利用关键路径法计算,该项目的总工期为300d,相对于关键链法计算的工期减少了12d。因此,本项目总共工期为259d,项目缓冲区为19d。

4 项目实施结果

在LRAP2-ND110 项目进度管理中,项目管理部门严格制订了详尽的实施方案,在充分利用LRAP1-ND61 项目中相关进度管理工具和方法外,引入了项目缓冲区优势,预防和控制了大部分不确定因素。大部分工作任务都能按时完成,少数工作任务未能在缓冲区得到有效解决。从项目整体工期控制来看,该项目实际工期从2013年11 月1 日至2014 年8 月15 日,共计工作日285d,比以关键链计算的总工期259d 滞后了26d工作日,比以关键路径法制定的工期300d 提前了工作日15d。

总体来说,尽管受不可控因素及众多变更的影响,但由于该项目在制订计划后及时响应,运用了科学的进度计划及控制手段,将项目控制在了以关键路径法计算的工期范围内,得到了客户的高度认可。

5 结语

关键链管理方法在大中型工程项目管理中依然处于不断研究和应用的阶段,在今后的国际石油钻机系统集成项目进度管理中还有以下两点待进一步探索和研究:

(1)对国际石油钻机系统集成项目这种多资源、多任务的复杂项目,实际操作中其资源约束的变化往往会改变项目的关键链,因此关键链确定本身就是一个循环往复,复杂多变的过程。在实际项目进度管理中,要考虑不同资源约束对项目的影响,不断调整优化项目计划,使项目进度管理更加可控。

(2)缓冲区的设置概率问题还有待进一步研究。根据行业特征和经验,找出最适合的概率来估算每道工序的时间,为项目设置缓冲区。

[1] 白思俊. 现代项目管理:升级版[M]. 北京:机械工业出版社,2010:8-13.

[2] 骆珣. 项目管理教程[M].2 版. 北京:机械工业出版社,2010:138-144.

[3] 卢向南. 项目计划与控制[M].2 版. 北京:机械工业出版社,2009:1-290.

[4] 李洪涛. 装备试验项目计划管理方法研究[J]. 项目管理技术,2012,10 (7):117-120.

[5] 黄君. 关键链技术在我国炼化工程项目进度管理中的应用研究[D]. 青岛:中国石油大学(华东),2010. PMT