磨料表面微氧化对cBN磨具磨削性能的影响

2015-12-26鲍崇高宋奕侨侯书增杨兴化杨建锋姚文静

鲍崇高,宋奕侨,侯书增,杨兴化,杨建锋,姚文静

(1.西安交通大学金属材料强度国家重点实验室,710049,西安;2.中国兵器工业第203研究所,710065,西安)

磨料表面微氧化对cBN磨具磨削性能的影响

鲍崇高1,宋奕侨2,侯书增1,杨兴化1,杨建锋1,姚文静2

(1.西安交通大学金属材料强度国家重点实验室,710049,西安;2.中国兵器工业第203研究所,710065,西安)

为了解决陶瓷结合剂cBN磨具在高速磨削的过程中易发生断裂以至于失效的问题,提高cBN磨具材料的磨削性能,采用微氧化技术对cBN磨粒进行了表面处理,研究了cBN磨粒表面微氧化对cBN磨具中磨粒与结合剂间界面结合方式、界面结合力、磨具强度以及磨具磨削磨损的影响规律,并分析了磨具磨削磨损失效机制。结果表明:表面微氧化后的cBN磨粒表面氧化膜的成分是B2O3;因B2O3与结合剂组分发生反应致使结合面两侧产生元素互扩散,使得陶瓷结合剂与cBN磨粒界面间的机械结合方式转为化学结合方式;与cBN磨粒未经过氧化的磨具相比,经过表面氧化的cBN磨粒制备的磨具中陶瓷结合剂与cBN磨粒结合面剪切力提高了2.5倍,磨具抗弯强度提高了18%,且磨削磨损性能提高了2.6倍;cBN磨粒与结合剂结合力的提高可以使磨具强度提高,磨具磨削磨损时随着磨削力增大磨粒不易脱落,并逐渐发生自锐,从而降低磨具的损耗,提高磨削效率。

磨粒;磨具;微氧化;界面结合强度;磨削;磨损

立方氮化硼(cBN)硬度很高,具有耐热性高、导热性好及化学稳定性好等优越性能。利用cBN磨粒制备的陶瓷结合剂cBN磨具是一种新型复合材料,与其他类型磨具相比具有磨削效率高、磨削温度低、使用寿命长、易于修整且磨削质量好等优越性能,被认为是高速、高效、高精、低污染的高性能磨具,非常适合铁族金属材料的磨削加工[1-2]。近年来,陶瓷结合剂cBN磨具的应用范围越来越广,用量不断增长[3],已成为磨削工具研究开发的热点[4-5]。陶瓷结合剂cBN磨具由于其高速高效[4]的磨削特点,在磨削过程中会不可避免地产生大量磨削热,因此在制备过程中有意识引入气孔,可以起到在高速磨削过程中贮存大量冷却液及磨屑的作用,避免工件磨削过程中产生磨削烧伤,提高磨削效率[6-7]。然而,作为多孔复合材料,较高的气孔率会大幅度降低磨具中结合剂与cBN磨粒的结合面积,削弱陶瓷结合剂与cBN磨粒之间的界面结合力,使得磨具在高速磨削的过程中易发生断裂以至于失效,且断裂面往往处于陶瓷结合剂与cBN磨粒的结合面(如图1所示),因此,如何提高结合剂与cBN磨粒的结合力,是本研究工作的重点。

近年来,国内外学者在提高陶瓷结合剂与cBN磨粒的界面结合强度方面做了大量研究[8-9],过去的研究重点多集中于对cBN磨粒表面进行镀钛,通过陶瓷结合剂与钛层之间因晶体结构相似而能相互扩散来提高界面结合力,但该方法操作难度大、成本高,难以借鉴。对于通过cBN磨粒表面微氧化改善陶瓷结合剂与cBN磨粒间结合性能的研究,目前还未查到有关报道。本文采用cBN表面氧化处理工艺使cBN磨粒表面预先包覆一层氧化膜,利用氧化膜与陶瓷结合剂间因为化学键类型相似[10-11]从而能够实现原子互扩散的特性来提高陶瓷结合剂与cBN磨粒界面的结合力;对界面结合方式、界面结合力进行了分析测定;通过对比磨削试验,研究了cBN磨粒表面氧化对cBN磨具磨削性能的影响。

(a)磨具表面裂纹

(b)裂纹放大形貌图1 磨具的断裂表面裂纹形貌

1 试验原理与方法

取适量颗粒粒径为150~200 μm的cBN磨粒在930 ℃下进行表面氧化处理,处理时间为1~2 h。将经过表面氧化和未氧化的cBN磨粒通过模压成型后,在低温空气气氛下烧结制成直径为10 mm的柱状cBN块体,同时将结合剂通过模压方式制成直径为20 mm的坯体置于cBN块体表面;然后将两者放入空气炉中,加热到740~780 ℃下保温1~2 h制得剪切强度测试试样。陶瓷结合剂与cBN块体间的剪切强度采用多功能试验机进行测试,图2为剪切力测试示意图。

图2 剪切力测试示意图

将表面氧化和未氧化的cBN磨粒分别与陶瓷结合剂混合压制成外径50 mm、内径40 mm、高10 mm的陶瓷结合剂cBN磨具,置于空气炉中,在740~780 ℃下烧结1~2 h,cBN磨粒与结合剂质量比(砂结比)为6∶4。采用未经表面氧化处理的cBN磨粒制备的磨具标记为1#,采用经过表面氧化处理cBN磨粒制备的磨具标记为2#。采用GCr15作为被磨金属,用质量分数为3%的Na2CO3水溶液作为冷却液,将2种磨具分别置于自制的销环式摩擦磨损试验机上开刃后进行对比磨削试验,图3为磨削试验示意图。试验载荷P分别为5、15、25和35 N,试验时间为30 min。采用X射线衍射仪(XRD)分析了cBN磨粒表面氧化膜的物相成分;采用扫描电子显微镜(SEM)对2种磨粒表面形貌进行了观察,并对采用未氧化处理cBN磨粒所制备磨具的表面裂纹进行了分析。

图3 cBN磨具磨削金属试验示意图

2 试验结果与讨论

2.1 cBN磨粒氧化对陶瓷结合剂与cBN磨粒界面性能的影响

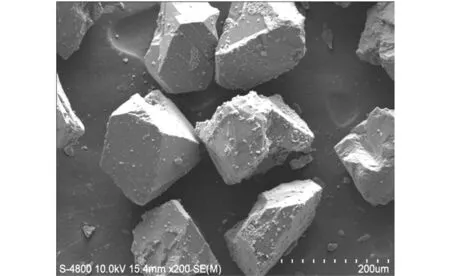

图4为氧化前、后的cBN磨粒的表面SEM形貌。从图4中可以看出,经过表面氧化的cBN磨粒边缘变得圆滑且表面覆盖一层白色物质,对该种白色物质进行XRD物相检测,结果见图5。从图中可以看出,经过氧化的cBN磨粒表面生成的白色物质为B2O3。

(a)cBN磨粒氧化前

(b)cBN磨粒氧化后图4 氧化前、后cBN磨粒的表面形貌

图5 cBN表面白色物质的XRD图谱

经测定,cBN磨粒表面氧化前、后与陶瓷结合剂界面的剪切力分别为416 N和1 060 N。试验结果表明:与cBN磨料氧化前相比,经氧化处理后的cBN磨料块体与陶瓷结合剂间的剪切力大幅度上升,提高了2.5倍。由于结合剂对2种磨粒块体的润湿面积基本相同,而剪切力的大幅增加,充分说明氧化后的磨粒与结合剂之间的结合力大幅增大。

图6为cBN磨粒氧化前、后所制成的剪切试样的断口形貌图。由图6可以看出:深色突出物为部分未脱落的磨粒,浅色部分则为结合剂;剪切完成后,2幅图中均存在由于部分磨粒脱落而在结合剂上形成的坑状形貌;剪切方向均为从左向右的方向。由于未氧化的磨粒与结合剂之间为单纯机械润湿结合,结合强度较低,故磨粒在受到向右的剪切力时首先在磨粒与结合剂的左侧结合界面处发生断裂,之后磨粒将其右侧的部分结合剂推出形成如图6a的形貌,并且磨粒大部分均脱落。由图6b可以看出,在相同力的作用下,磨粒并不脱落,由于经微氧化后的磨粒与结合剂之间的结合力上升,在剪切力进一步增大时,磨粒才会从脱落,但未形成如图6a中明显的磨粒脱落的边缘,而是在磨粒脱落时连带掉部分结合剂,形成如图6b中的形貌,且磨粒脱落的量较氧化前较少。

(a)氧化前

(b)氧化后图6 磨粒氧化前、后试验材料的剪切断口形貌

陶瓷结合剂的成分如表1所示。硼铝硅系的玻璃存在一个常见的基本反应

(1)

玻璃粉体表面是玻璃的脆性薄弱点,一般倾向于有多余的碱金属离子富集[12-13]。在磨粒与结合剂的界面处,结合剂表面的碱金属离子与cBN表面的B2O3结合后,由于元素浓度的差异会发生相互扩散。这一互扩散过程可能实现磨粒与结合剂之间结合力的增强。图7为磨粒与结合剂之间结合界面元素线扫描结果。从图中可以看出,B、O、Al、Si、K、Na元素从结合剂到cBN磨粒是渐变分布的,说明cBN磨粒表面的B2O3确实与结合剂发生了元素互扩散和上述反应。

2.2 cBN磨粒氧化对cBN磨具气孔率和强度的影响量

对2种磨具试样气孔率和强度的测试结果列于表2。由表2可以看出,2种磨具的气孔率均为40%左右,然而2#磨具的抗弯强度明显高于1#磨具高,提高约18%。

(d)Al元素 (e)Si元素 (f)K元素 (g)Na元素

抗弯强度上升的主要原因如图1所示,未氧化的cBN磨粒制备的磨具因为界面结合力较低,因此两者结合面往往成为磨具微观结构中的应力集中点,磨具断裂时往往趋向于在界面结合处断裂,而经过表面氧化的cBN磨粒制备的磨具因为大幅度提高了结合剂与cBN磨粒界面结合力,因而提高了cBN磨具整体抗弯强度。

表2 磨粒氧化前后试验材料气孔率和强度的 测试结果

材料编号气孔率/%抗弯强度/MPa1#3913152#402373

2.3 cBN磨粒氧化对cBN磨具磨削性能的影响

图8是2种磨具在不同载荷下磨削GCr15轴承钢30 min后的金属磨除量。从图8中可以看出,经表面氧化的cBN磨粒制备的2#磨具在各个载荷下,被磨金属的体积磨损量均达到1#磨具的2.6倍以上,磨削效率提高明显,且试验完毕后未发现裂纹。而未经过氧化的磨粒制备的磨具因为结合剂与cBN磨粒之间结合力较低,因而在35 N的载荷下磨削完毕后产生裂纹。

图8 1#与2#磨具在不同载荷下的金属磨除量

在磨具磨削加工过程中,当工件刚性和进给速度一定时,磨具弯曲强度越大则磨削力趋于稳定时的值越大,磨削效率越高[4]。在本研究磨削试验中,磨削载荷的增加导致磨削进给速度增大,磨削力增大。未进行表面氧化的cBN磨粒因为与结合剂结合能力差,磨具弯曲强度低,弹性变形程度小,因而在磨削力增大程度较小时很快就从结合剂桥上脱落,增大了磨具的损耗,同时降低磨削效率;经过表面氧化的cBN磨具因为结合力增加,提高了磨具的弯曲强度和弹性变形程度,使得在切削金属的过程中,磨削力可以增大到较大值而磨粒不脱落,并更趋向于磨削力达到稳定时,cBN磨粒在磨削力的反复作用下不断形成新的磨削刃,即磨粒发生自锐,在继续发挥其切削作用的同时降低了磨具的损耗,提高了磨削效率。本研究制备的磨粒经过氧化的磨具其结合剂与磨粒之间的结合力是未氧化的2.5倍,大幅度提高了相同磨削工艺条件下磨具的磨削力,因而磨粒经过氧化的磨具其金属磨除量也大幅度增加。可见,cBN磨粒表面氧化改性可以提高磨粒与结合剂之间的结合力,提高磨具整体的抗弯强度,进而提高了磨具在高载荷下的磨削效率。

3 结 论

(1)cBN磨粒经过表面微氧化后,结合剂与磨粒之间的结合力提高近2.5倍,主要原因是由于氧化后磨粒表面的B2O3与结合剂中的K、Na、B元素发生反应,将结合剂与磨粒之间的界面结合由机械结合转变为化学结合,从而提高了二者之间的结合力。

(2)与未经过氧化的cBN磨粒所制得的磨具相比,采用微氧化后的磨粒制得的磨具强度提高约18%,微观上磨粒与结合剂之间结合力的增大使得磨具整体强度增大。

(3)cBN磨粒经过表面微氧化后制得的磨具在各载荷下其金属磨除量均达到了未经过氧化的磨粒制备的磨具的2.6倍。cBN磨粒表面氧化改性有效提高了磨粒与结合剂之间的结合力,使其在具有较高气孔率的同时具有较高的强度,在切削金属的过程中,磨削力可以增大到较大值而磨粒不脱落,并更趋向于磨削力达到一定时,磨粒发生自锐,降低了磨具的损耗的同时提高了磨削效率。

[1] AZIZI A, REZAEI S M, RAHIMI A. Study on the rotary cup dressing of cBN grinding wheel and the grinding performance [J]. International Journal of Advanced Manufacturing Technology, 2010, 47(9/10/11/12): 1053-1063.

[2] 李伯民, 赵波, 李清. 磨料、磨具与磨削技术 [M]. 北京: 化学工业出版社, 2010.

[3] 杨晓军. cBN磨具用微晶玻璃结合剂的制备与研究 [D]. 郑州: 河南工业大学, 2011.

[4] 翟浩冲. 螺纹加工用cBN陶瓷磨具制备与性能研究 [D]. 长沙: 湖南大学, 2012.

[5] 韩秋实, 王红军. 机械制造技术基础 [M]. 北京: 机械工业出版社, 2010.

[6] 郑璐. 陶瓷结合剂cBN磨具的制备与性能研究 [D]. 西安: 西安交通大学, 2011.

[7] 关岩, 徐晓伟, 杨亮. 超硬cBN磨具用陶瓷/金属复合结合剂的研究 [J]. 人工晶体学报, 2009, 38(SO): 186-190. GUAN Yan, XU Xiaowei, YANG Liang. Research on ceramic/metal compound bond used in superhard CBN abrasive tool [J]. Journal of Synthetic Crystals, 2009, 38(SO): 186-190.

[8] 罗建平, 蒋燕麟. 超高速陶瓷cBN砂轮的关键技术 [J]. 超硬材料工程, 2008, 20(6): 20-22. LUO Janping, JIANG Yanlin. Key technology used for super-high-speed vitrified bond cBN grinding wheel [J]. Superhard Material Engineering, 2008, 20(6): 20-22.

[9] ANGSERYD J, ELFWING M, OLSSON E, et al. Detailed microstructure of a cBN based cutting tool material [J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(2): 249-255.

[10]赵彦钊, 殷海荣. 玻璃工艺学 [M]. 北京: 化学工业出版社, 2006: 100-110.

[11]PROCYK B, STANIERWIEZ-BRUDNIK B, MAJEWSKA-ALBIN K, et al. Aluminoborosilicate glasses as vitrified binders for superhard grinding tools: selected physico-chemical properties [J]. Interceram, 2000, 49(5): 308-313.

[12]陈日月, 刘小磐. Na2O含量对cBN陶瓷结合剂性能的影响 [J]. 超硬材料工程, 2005, 17(64): 14-16. CHEN Riyue, LIU Xiaopan. Effect of Na2O content on vitrified bond properties of CNB grinding wheel [J]. Superhard Material Engineering, 2005, 17(64): 14-16.

[13]李志宏, 朱玉梅, 袁启明. 陶瓷结合剂CBN 磨具强度的影响因素研究 [J]. 硅酸盐通报, 2002(5): 45-49. LI Zhihong, ZHU Yumei, YUAN Qiming. Study on affecting factors on strength of vitrified bond CBN tools [J]. Bulletin of the Chinese Ceramic Society, 2002(5): 45-49.

(编辑 刘杨)

Effect of the cBN Grit Surface Oxidation on Grinding Performance of the Vitrified cBN Tool

BAO Chonggao1,SONG Yiqiao2,HOU Shuzeng1,YANG Xinghua1, YANG Jianfeng1,YAO Wenjing2

(1. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China; 2. No.203 Research Institute of China Ordnance Industries, Xi’an 710065, China)

The surfaces of cBN abrasive particles are treated by micro-oxidation to solve the ceramic bond cBN grinding tool fracture failure problem that occurs during high-speed grinding and to improve the grinding performance of the cBN grinding tool material. The influence of cBN abrasive particles surface micro-oxidation to the interfacial bonding method, the interfacial bonding strength, the cBN tool strength and the cBN tool grinding performance are studied. And the wear failure mechanism of the cBN tool is analyzed. The results show that the oxide film component on cBN abrasive particle surface is B2O3. Element mutual diffusion at the interface occurs through the react between B2O3and binder components, and the interface bonding between vitrified bonds and cBN abrasive is transformed from mechanical bond to chemical bond. Comparisons with the grinding tool without abrasive particle oxidation show that the interface shear stress of the grinding tool with abrasive particle oxidation increases 2.5 times while the bending strength has a 18% increase and the grinding wear resistance improves 2.6 times. The improvement of the combination between cBN abrasive particle and binding agent could make abrasive self-sharpening happen rather than shedding when grinding force increases. In that way, the loss of grinding tools decreases while the grinding efficiency increases.

grit; grinding tool; micro-oxidation; interface bonding strength; grinding; wear

2014-07-16。

鲍崇高(1966—),男,教授,博士生导师。

国家自然科学基金资助项目(51372194,50872108)。

时间:2014-11-28

10.7652/xjtuxb201502021

TB332

A

0253-987X(2015)02-0124-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141128.1611.004.html