重型载货车辆行车制动性能加载检测的研究

2015-12-26陈南峰谷占勋应朝阳

陈南峰、谷占勋、应朝阳

(1.石家庄华燕交通科技有限公司,石家庄050081,中国;2.公安部交通管理科学研究所,无锡214151,中国)

重型载货车辆行车制动性能加载检测的研究

陈南峰、1谷占勋、1应朝阳2

(1.石家庄华燕交通科技有限公司,石家庄050081,中国;2.公安部交通管理科学研究所,无锡214151,中国)

本文简述了重型载货车辆行车制动性能加载检测研究过程。针对我国使用现行台试制动性能检测设备进行重型载货车辆行车制动性能检测时,车辆满载状态制动性能检测操作性差的缺陷,参照德国用张紧带拉压法和台架举升法加载检测的经验,进行了方案设计与样机制造;最终使用样机进行试验并对试验数据进行了分析,研究了我国实行重型载货车辆行车制动性能加载检测的可行性,提出现阶段拟采用的加载检测方法——部分加载法,即单独采用台架举升法举升一定高度进行检测,并探讨未来如何检测满载制动性能。

重型载货车辆;行车制动性能;加载检测;台架举升法

引言

随着经济的不断发展,我国高速公路里程不断增加,带动了物流行业的飞速发展,重型载货车辆已经成为我国道路运输车辆的主体,主要为多轴货车和汽车列车。重型载货车辆在日常使用中经常处于满载乃至超载状态,满载状态与空载状态下的车辆质量及制动能力要求差距巨大,而我国目前主要使用台试方法对重型载货车辆空载状态进行制动性能检测,无法真实反映车辆满载状态制动性能,使用路试方法对车辆满载制动性能进行检测存在诸多弊端,因此对重型载货车辆满载制动性能进行台试检测已经是我国制动性能检测的迫切需求。

1 国外经验

1.1 德国制动检测要求

在德国,重型载货汽车各分泵的制动气压管路装有气压传感器标准连接接口;在实施制动检验时,通过连接无线气压传感器能测到该部位的气压(见图1),一般满载气压为8.5bar。

依据德国检验要求,机动车制动检测时最小制动气压应达到1.7bar,否则必须加载后检测,而全挂车、半挂车在空载检测制动过程中制动测试能力不够,制动气压并未达到最低检测要求,此时测到的制动力与满载运输时差异太大,需进行加载检测。

1.2 外推法

外推法是德国采用的判断制动力是否合格的方法,其依据是制动力与制动气压呈正比,根据厂商是否提供参考数据采用不同方式判断。

1)一点法

实测一个点,在气压为P时测到制动力F;另将基准点固定设置为在0.4 bar气压时制动力为0。从而依据两点构成的线性关系,计算得到满负荷气压时(如8.5bar)的制动力,作为满载制动力。

a) 如厂商提供的参考值为5.0bar制动气压下每一轴需达到2500KN制动力,按照2010/48/EEC规定,如图2所示,根据参考数据作设计限值线,即不同制动气压下需达到的制动力最小值曲线,设计限制线与横坐标轴交点为即将产生制动力的制动气压值。案例1、案例2为两次测试,根据测得的制动气压及制动力在坐标系中作出对应点。案例1对应点位于设计限值线以下,判定不合格;案例2对应点位于设计限值线以上,判定合格。

b)如厂商未提供参考数据,可按照最大总质量及合格制动率计算。

示例:

设定总质量18t的两轴车,最大制动气压8.5bar,合格制动率为50%,则合格满载制动力为:18t*50%=9000KN。

假如实测得到2.0bar制动气压时前轴制动力为1200KN,后轴制动力为1000KN,则2.0bar制动气压时总制动力为2200KN。

满载整车制动力计算:(8.5-0.4)bar/(2.0-0.4)bar×2200KN=11137.5KN。

判定:11137.5KN大于9000KN,则车辆满载制动力合格。

2)两点法

构成直线的两个点均由实测得到,从而依据两点构成的线性关系,计算得到满负荷气压时(如8.5bar)的制动力,作为满载制动力。

在ISO 21069 Part 2气顶液和纯液压制动系统中的两点法介绍如下:

该方法只有在气/液转换器正常且转换系数已知的情况下使用。在某些情况下,利用液压压力直接测量的评价需要确保精确计算转换系数。

第一点为略高于可测量到制动力的制动器压力pL及该压力下测得的制动力FL。第二点为临近车轮抱死极限测得制动器压力pH及制动力FH,该制动力为最大可用制动力。

其中,plad为满载的设计制动器压力。

1.3 加载方式

德国的机动车检测机构提出的制动性能加载检测的方法和装置,以滚筒式制动试验台为基础,可分为张紧带拉压法、台架举升法及两种方法并用三种方法。

2.3.1 张紧带拉压法

张紧带拉压法通过固定或可移动的液压装置向被测轴施加向下的拉力,通过拉力模拟载荷。结构如图3所示,在车辆通过制动台检测制动性能时,将张紧带挂于被检轴车轴或对应的车架处,液压装置通过张紧带向下拉拽车轴,模拟车辆载荷不断增加,达到被检轴加载检测的目的。

该方法具有便于改造、不需对台架本身进行改动、价格低、可用于各种轴加载的优点。但由于需要人工在车辆底部挂接张紧带并调整松紧度,检测耗时长、不易操作。

2.3.2 台架举升法

台架举升法通过举升台架将其它轴的载荷转移至被测轴,从而增加被测轴的轴荷。如图4所示,在检测并装轴时,通过举升台架将被检轴抬高,使并装轴其它轴轴荷向被检轴转移,从而达到被检轴轴荷增加的目的。

该方法不需要额外人工操作,检测耗时短;但改造费用高、只适用于三轴及三轴以上的多轴车辆及带并装轴的挂车。

2.3.3 两种方法并用

张紧带拉压法和台架举升法一起使用,从而达到最佳的加载效果。该方法将张紧带连接到车辆(无需向下拉拽车辆),台架向上举升,使张紧带向下拉拽被检轴,通过轴荷转移及拉力模拟轴荷,增加被检轴的轴荷。

该方法具有对车型适应性好、加载效果好的优点,但改造费用高、检测耗时长。

2 方案设计

针对我国目前采用的台试设备检测车辆满载状态制动性能操作性差的缺陷,我们可以借鉴德国的经验,进行加载检测。由于我国重型载货车辆制动管路中没有安装压力测量传感器标准连接接口,无法按照德国方法使用推算的方式检测车辆满载制动力,如果检测车辆满载制动力,只能将被检轴轴荷加载至满载轴荷,采用张紧带拉压法和台架举升法并用的方法对车辆进行加载检测。

2.1 加载力的确定

GB 1589-2004《道路车辆外廓尺寸、轴荷及质量限值》中,4.2.1规定单轴最大允许轴荷为11500kg,4.2.2规定并装双轴轴荷之和最大允许20000kg,并装三轴轴荷之和最大允许24000kg。因而针对单轴实施加载检测时,其加载后轴荷不应超过11500kg。

2.2 举升高度、举升速度、举升力的确定

2.2.1 举升力

加载制动台样机拟定以13t滚筒反力式制动台为基础研制,因此举升重量应能满足举升滚筒反力式制动台最大承载轴荷与台架本身重量之和。

2.2.2 举升高度

台体举升高度应保证在试验环节使被检轴轴荷发生明显变化,同时不应举升过高以免造成安全隐患,拟定样机设计最大举升高度为250mm。

2.2.3 举升速度

兼顾检测效率与稳定性、安全性,拟定举升速度为20mm/s。

2.3 样机研制

为适应试验所需举升力、举升行程、举升速度的要求,采用液压举升方式并可用张紧带拉拽的方案设计与制造了样机,通过计算机软件编程与外围电路实施测量与控制。

3 试验及试验分析

3.1 试验方案

根据拟定的加载方案,采用张紧带拉压法与台架举升法并用的方法进行制动性能加载检测试验;同时单独采用台架举升法进行制动性能加载试验,分析各种车型在举升过程中被检轴轴荷变化及制动性能变化。

3.1.1 张紧带拉压法与台架举升法并用:

(1)查询试验车技术参数,确定各轴满载轴荷。

(2)通过轴荷检验台测量各轴空载轴荷,用平板制动台称出并装轴空载轴荷之和对并装轴空载轴荷做验证。

(3)将被检轴加载后目标轴荷设定为该轴满载轴荷,对被检轴加载并进行制动性能检测。

3.1.2 台架举升法:

(1)查询试验车技术参数,确定各轴满载轴荷。

(2)通过轴荷检验台测量试验车各轴空载轴荷,用平板制动台称出并装轴空载轴荷之和对并装轴空载轴荷做验证。

(3)按举升高度测量,以制动台前滚筒上母线为基准,依次按举升到离地高0、43mm、100mm、200mm、250mm分别检测各轴轴荷及制动性能。

3.2 试验分析

目前,制动性能加载检测试验已针对不同车型进行了测试,包括两轴车(4辆),多轴单车(5辆)、汽车列车(9辆),特种车辆(4辆),试验小结如下:

3.2.1 举升法和拉压法并用加载检测

采用台架举升法和张紧带拉压法并用对一台带双并装轴车辆进行3次被检轴满负荷加载试验,测取加载轴荷及加载制动力。

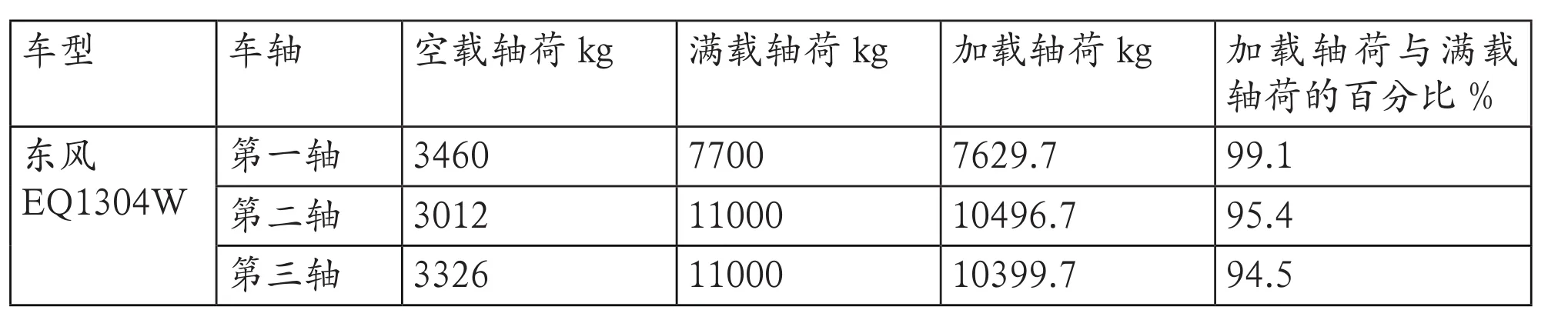

(1)对加载轴荷取平均值,计算加载轴荷与满载轴荷的百分比。如表1所示,加载轴荷接近满载轴荷,该方法可行。

(2)使用张紧带时,需要专门人员在地坑中长时间操作,将两条张紧带挂于车轴或车架上,占用人员、耗费时间;在将张紧带挂于车轴或车架上时,该部位积累的灰尘及油污容易掉落,工作环境差;张紧带在使用过程中一旦发生破损断裂,易给工作人员造成伤害,安全系数低。

3.2.2 举升加载检测

取举升离地高度0、43mm、100mm、200mm、250mm共5个点进行了举升加载试验,按车轴分布状态,将试验数据分为两轴车、双转向轴、双并装轴、三并装轴分类统计与分析。用各试验轴在同一举升高度下测得的轴荷与空载轴荷(水平安装的轮重仪测得)的百分比对举升过程中的轴荷变化进行分析;用各试验轴在同一举升高度下测得的制动率A(加载轴制动力与空载轴荷计算所得制动率)、制动率B(加载轴制动力与加载轴荷计算所得制动率)对举升过程中的制动率变化进行分析。小结如下:

表1 台架举升法和张紧带拉压法并用加载轴重

(1)两轴车在举升过程中轴重与制动力变化很小。如图5所示。

(2)双转向轴在举升过程中轴重变化较大,如图6所示。此次试验中带双转向轴车辆多为半挂牵引车,实际使用中转向轮无制动力或制动力很小,因此不进行制动率分析。

(3)双并装轴在举升过程中轴重及制动力变化较大,如图7、图8所示。

(4)三并装轴在举升过程中轴重及制动力变化较大,如图9、图10所示。

3.3 试验结论

(1)两轴车在举升过程中轴荷变化不超过2%,制动率变化不超过5%。举升式加载对两轴车无效。

(2)双转向轴第一轴在举升至200mm过程中轴荷出现一定增长,但幅度不大,举升达到200mm以上时轴荷不再增加,呈下降趋势,原因是此时第二轴已完全离地;第二轴在举升至100mm时轴荷大幅度增加,达到满载轴荷的70%以上,个别车辆轴荷甚至超过满载轴荷,为防止车轴过载不再做后续点的举升加载试验。对双转向轴,采用台架举升方式加载效果明显。

(3)双并装轴举升至100mm时被检轴轴荷出现一定增长,举升至200mm时,被检轴轴荷出现大幅度增长,其中第一轴变化更为明显。在举升至250mm过程中,双并装轴另一轴基本不会离地,被检轴轴荷一直呈增长趋势。对双并装轴,采用台架举升方式加载效果明显。

(4)三并装轴举升至100mm时被检轴轴荷出现一定增长,举升至200mm过程中,大部分并装三轴另两轴逐渐离地,被检轴轴荷出现大幅度增长,其中前两轴轴荷增加更为明显,最后轴因自重较大加载轴荷增加比例比前两轴小。被检轴外的另两轴离地后,被检轴轴荷不再明显增加,甚至略有下降。对三并装轴,采用台架举升方式加载效果明显。

(5)随着加载轴荷增长,加载轴制动力与空载水平测量到的轴荷计算所得制动率增加,但加载轴制动力与加载状态测量到的轴荷计算所得制动率下降。

在我国最新发布的GB21861-2014中要求车辆举升至离地100mm,从试验数据中可以发现,对于双转向轴其前轴增加了15%左右,第二轴增加了60%左右;对于双并装轴其前轴增加了30%左右,第二轴增加了10%左右;对于三并装轴其第一轴增加了130%左右,第二轴增加了90%左右,第三轴增加了50%左右。

后续试验中将增加试验车型,加密100mm~200mm举升高度间的试验点,研究与确定最终较为合理的加载举升高度。

4 结束语

根据试验及试验数据分析,在我国实行重型载货车辆行车制动性能加载检测是可行的。采用张紧带拉压法和台架举升法并用可以检测车辆满载状态制动性能,但检测时间长、安全系数低、操作性较差。因此在我国现阶段建议采用部分载荷加载检测法,即单独采用台架举升法举升一定高度,增加制动检测能力,具体举升高度有待进一步试验确定。未来应论证在我国重型载货车辆制动管路中加装压力测量传感器的可行性与必要性,便于参照德国经验进行模拟满载检测。

[1] 重型载货车辆安全技术检验专题研讨会资料

[2] ISO 21069 Road vehicles - Test of braking systems on vehicles with a maximum authouized total mass of over 3.5t using a roller brake tester

Research on heavy laden vehicle brake performance load testing

CHEN Nanfeng GU Zhanxun YING Zhaoyang

(Shijiazhuang Huayan Traffic Technology Co., Ltd. Shijiazhuang 050081, China The Ministry of Public Security Traffic Management Research Institute, Wuxi 214151, China)

This paper briefly describes the load heavy laden vehicles driving braking performance testing research process. Braking performance of heavy laden vehicle detection in view of our country present stage braking performance testing equipment, Vehicles loaded with defects of the brake performance test, With reference to Germany with tensioning belt tension and compression and gantry lifting method load testing experience, has carried on the design and prototype manufacturing; Finally using the prototype test and the test data are analyzed, Study on the feasibility of China's implementation of the heavy-duty vehicle braking performance of the load test, Proposed the present stage loading test methods - part of the proposed loading method, namely single gantry lifting method is used to lift a certain height, and discusses how to detect heavy braking performance in the future.

Heavy laden vehicle; driving braking performance; load detection; gantry lifting method

基金资助:道路交通安全公安部重点实验室(公安部交通管理科学研究所)开放课题2014ZDSYSKFKT 4-1