旋流场中液滴破碎临界操作参数模型的确定

2015-12-25徐继勇

徐继勇

(金山职业技术学院 机电系,江苏 镇江212200)

0 引言

旋流器作为一种高效的分级、分离和离心沉降设备,因其简便、易行被广泛应用于化工、冶金及石油等工业领域中[1]。旋流器中的旋流场并不是单纯的强制涡或者自由涡,而是剧烈的湍流运动以及高剪切应力同时存在。因此,当气泡、液滴的分离采用旋流器时就可能导致颗粒的破碎,从而使分离效果恶化。所以,研究旋流器中液滴破碎与临界操作参数之间的影响关系,对旋流器分离效率的提高以及对旋流器结构的开发设计具有重要意义。

1 旋流场液滴破碎原因分析

实际应用条件下,旋流器内的流动大多处于湍流状态,导致液滴破碎的水力学因素可归纳为以下两个方面[2]:1)由于时间平均速度梯度产生的黏性剪切力;2)由于湍流而产生的瞬时剪切力和局部压力。

1.1 流场剪切力分析

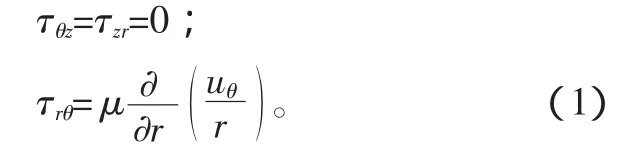

式中:μ为连续相黏度;uθ为流体在流场中的切向速度。

旋流器的分离过程主要发生在准自由涡区,切向速度表达式为将此式代入式(1)可得,旋流场中的剪切应力表达式为[4]

通过式(1)可以看出,尺寸结构已确定的旋流器的剪切应力主要受液-液体系的黏度以及切向速度的影响。切向速度的大小与入口操作参数的设置有关。而液-液体系的黏度受其两相的体积比大小影响,当内相的体积比在某个较小的值以下时,体系的黏度会随内相的增大而线性增大,此时的体系为牛顿型流体。

1.2 液滴变形及破碎判据

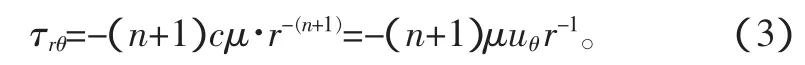

分散相液滴直径为d,表面张力为σ。由于剪切力的作用,液滴会不断变形,液滴变形的同时也发生旋转,原来的球体变为椭球体,液滴变形方向与长轴相同。

董守平[5]根据流体动力学,假设液滴界面膜之间的内外压差与液滴的界面张力相等,得出液滴所受剪切力与液滴形态及其表面张力的关系为

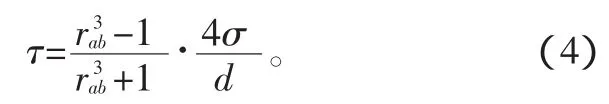

对于一个振动的液滴,在旋流场中表面经受剪切应力及湍流速度和压力的变化,这些因素表征使液滴变形破碎的物理量。液滴自身还具有表面能,表征使液滴保持球形和稳定的物理量。根据文献[6],如果其动能Ek能够弥补单个液滴和由于破碎而产生的两个小液滴之间的表面能差,那么这个液滴将处于不稳定状态。由于粒子的振动动能与ρcu2(d)d3/(σd2)成正比,液滴的最小表面能Es与σd2成正比。所以可根据液滴振动动能Ek与其表面能Es的比值来判断液滴是否可能发生破碎,而这一比值称为Weber数。在液-液旋流器中,对各向同性的均匀流,液滴临界的Weber数可表示为[7]

图1 未变形液滴

图2 变形后液滴

式中:ρc为连续相密度,kg/m3;Qi为入口流量,m3/h;ΔP 为入口和出口之间的压降,MPa;dmax为液滴临界直径;V为旋流器的体积,m3;σ为表面张力,N/m。

2 临界操作参数的确定及算例

2.1 临界操作参数的确定

旋流器发生腔直径为D,进料入口直径为Di。将式(3)中的剪切力表达式代入式(5)可求得液滴破碎的临界切向速度为

根据文献[8],得

式中:Vi为进料平均流速,α为与旋流器结构相关的系数。所以液滴破碎的临界进料平均流速Vic为

旋流器中液滴发生破碎可能性较大的地方有:1)进口与旋流器旋流体连接的地方;2)靠近旋流器壁的边界层。

取 r=D/2,则

在临界切向速度条件下,旋流器进料流量为

将Vic取绝对值代入式(11)得到

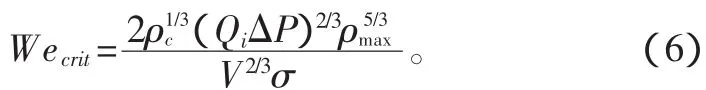

式(9)和式(12)表明,临界操作参数(临界进料速度和临界进料流量)与液滴的表面张力成正比,与混合物系的黏度及液滴直径成反比。大液滴破碎为小液滴过程是熵增加的过程,因此小液滴比大液滴更稳定,能承受更大的剪切作用。

入口雷诺数计算公式为

式中:Di为旋流器进口直径;ρm、μm、γm分别为进入旋流器混合液的密度、动力黏度、运动黏度。

将Vic取绝对值代入式(10),得临界入口雷诺数

将式(9)代入式(11)并整理得到临界入口流量与临界入口雷诺数关系

2.2 临界操作参数的算例

某旋流器旋流发生腔直径D=15 mm,进料入口直径Di=3.6 mm。处理煤油与水的混合液,含水量 Ci=18%,混合液的动力黏度 μ=0.834×10-3Pa·s(t=22.5 ℃),表面张力 σ=0.0012 N/m,液滴直径d=500μm=0.5 mm。连续相煤油的密度 ρ=803 kg/m3,运动黏度 γ=0.756St。根据 Kelsall's的建议,α=3.7Di/D=3.7×3.6÷15=0.888。取 n=0.75,将数据代入,得临界进料平均流速=55.56m/s;临界进料流量:=2.03m3/h。

3 结论

1)当旋流器结构尺寸确定时,临界操作参数(临界进料速度和临界进料流量)与液滴的表面张力成正比,与混合物系的黏度及液滴直径成反比。液滴直径越小破碎小液滴所需的能量就越大,因此小直径液滴能够承受更大的剪切作用。

2)在实际工程应用中,当给定旋流器结构尺寸时,可以根据混合物物性确定最佳的进料流量与合理的进料入口压力,获得最佳分离效率。当给定物性时,可以合理设计旋流器的结构尺寸提高旋流器的处理能力。

[1] 时均,汪家鼎,余国琮,等.化学工程手册[M].北京:化学工业出版社,1996.

[2] 褚良银,陈文梅.旋转流分离理论[M].北京:冶金工业出版社,2002.

[3] 孔珑.工程流体力学[M].北京:水利电力出版社,1992.

[4] 袁晓林,袁惠新.旋流场内液滴破碎与临界入口雷诺数的确定[J].江南大学学报:自然科学版,2004,3(1):60-61.

[5] 胡孟明,董守平.油水乳化液中分散相液滴的力学行为初探[J].流体力学试验与测量,2000,14(4):46-50.

[6] Listewni K J.Some factors influence in the performance of deoiling hydrocyclones for marine applications[C]//PICKFORD R2nd Int Conf on Hydrocyclones.BHRA:The Fluid Enginering Center,1984:198-199.

[7] 姜雪梅,董守平,张红光.液-液旋流器中分散相液滴破碎机理研究[J].石油天然气学报,2005,27(1):306-307.

[8] Wolber D.轨迹分析法预测液-液水力旋流器的效率[J].国外石油机械,1997,8(3):52-60.