无机富锌底漆在石化防腐工程中的应用及技术要点

2015-12-25曾伟伟尹武英中建安装工程有限公司西南公司四川成都610041

■曾伟伟,马 刚,尹武英 ■中建安装工程有限公司西南公司,四川 成都 610041

1 前言

石油化工管道、钢结构和设备处于酸、碱等强腐蚀环境下,面临着强烈的腐蚀作用。如何有效的减缓腐蚀效应,延长工程的使用寿命,降低工程的维护成本,是一项十分必要而有意义的工作。无机富锌底漆作为一种优良的防腐底漆,可以有效的减缓腐蚀作用,提高涂层的防腐年限,保证工程的使用寿命。

无机富锌底漆通过和钢材表面结合形成保护层,并且通过屏蔽、缓蚀、电化学保护等方法来消除和减缓腐蚀效应。无机富锌底漆作为长效型防腐涂料涂装配套体系的底漆,相比其它品种底漆具有防腐性能强,耐热性优良,附着力好,耐候性好,不影响焊接施工、无毒等优点。无机富锌底漆已成为船舶、桥梁、海上钻井平台、码头、管道、贮罐等重防腐涂料领域中的主要配套底漆品种。

2 无机富锌底漆的分类及防腐机理

2.1 无机富锌底漆的分类

无机富锌底漆分为水性无机富锌底漆和溶剂型无机富锌底漆。水性无机富锌底漆是以硅酸钾为主的成膜反应物质与锌反应生成硅酸锌网状结构而完成漆膜的固化成膜。水性无机富锌底漆是后固化型无机富锌底漆;溶剂型自固化无机富锌底漆,以醇类溶剂为主,因此也称之为醇溶性无机富锌底漆,以正硅酸乙酯水解预聚体作为成膜物,是一种自固化型无机富锌底漆。

2.2 无机富锌底漆的防腐蚀机理

无机富锌底漆的防腐机理是基于金属锌对钢铁的阴极保护作用。因为金属锌的电化学活性(其标准电极电位为-0.4V)比铁(-0.76V)活泼,所以当水分入侵涂层时,在阳极区锌由于失去电子而被腐蚀掉,在阴极区的钢板表面不断得到电子,从而受到保护。同时,锌作为牺牲阳极形成的氧化物还可以对涂层起到一种封闭作用,加强了对涂层的保护。

无机富锌底漆的电化学反应方程式如下:

无机富锌底漆的防腐蚀机理,主要有电化学保护和化学防护两类[1]。

电化学保护:金属锌比铁活泼,容易失去电子,在微电池中锌作为牺牲阳极,失去电子变成离子锌,使铁得到了保护。

化学防护:锌在涂层表面会反应形成碳酸锌、氯化物及络合物等,这些生成物结构致密,是极难溶的稳定化合物,沉结在涂层表面,能有效地防止氧、水和盐类的侵蚀,起到防锈的效果,使铁得到保护。

3 无机富锌底漆在涂装过程中的施工要求

防腐施工质量好坏对油漆涂层的抗腐蚀性能影响极大。在实际施工过程中由于施工方法不当或操作错误而达不到预期防腐效果。因此必须严格控制过程的施工质量,按设计文件和施工规范施工,从而达到要求的防腐效果。影响无机富锌涂料施工性能的主要因素有施工中配合比的控制、钢材的表面处理、施工环境[2]等因素。

3.1 涂刷施工前的实验工作

无机富锌底漆组分配比的准确性对涂层的施工质量有重要影响。在施工前必须重视配比确定的实验工作。要在结合现场实际施工条件的条件下,依据产品使用说明书,通过配比实验,考察不同配比条件下油漆涂层技术参数的变化,确定最佳配比。

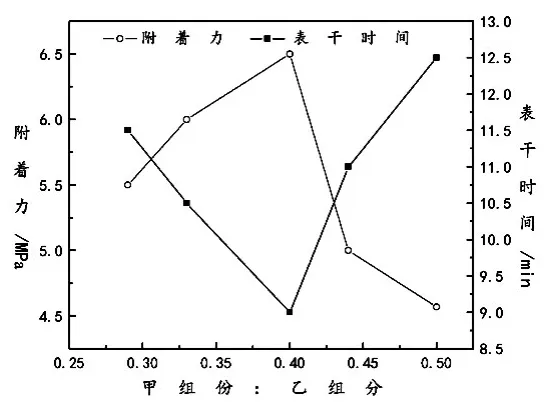

在环境温度为25℃、无风条件下。考察不同甲乙组分的配比对表干时间和附着力[3]的影响,实验结果见图3-1。通过配比实验,在最佳配比条件下,漆膜的的干燥时间、附着力、耐盐水性等技术指标都达到较优效果。

3.2 表面处理的影响

图3-1 甲乙组分配比对表干时间和附着力的影响

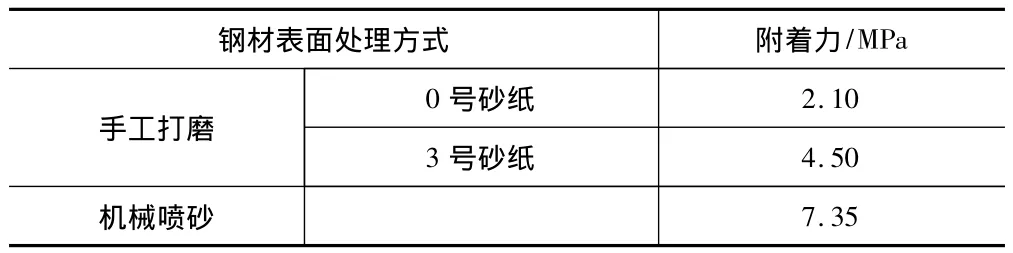

施工过程中管道在涂刷涂料前,都已经部分发生了腐蚀,金属表面覆盖着一层金属氧化皮或者铁锈。如果金属氧化皮或者铁锈不清除或者除锈不彻底,都会造成后期漆膜表面的返锈问题。涂料的性能通常与表面处理的清洁程度成正比。表面必须清洁,不得有水、油脂或受任何污染。尤其是油污类污物,应彻底清除,否则涂层会出现剥落,涂层的附着力会降低,达不到预期的防锈效果[2]。通常表面处理的方法有手工、动力工具打磨和喷射处理等,不同的处理方式所带来的效果是不同的,见表3-1。

在其他施工条件一定的条件下,不同除锈处理质量对涂刷无机富锌底漆60天后管道表面的返锈的影响如图3-2和图3-3所示。由图可知,表面处理不彻底或者除锈后未有效清除残留的铁锈,会造成严重的返锈问题。

表3-1 不同处理方式对附着力的影响

3.3 施工环境的影响

现场的空气湿度、温度和风速等条件都会对涂料涂层的物理性能和漆膜外观成形质量产生影响。当存在温度高、湿度低,有风、阳光直射这些条件时,由于干燥速度过快就会出现诸如刷涂拉丝、过多的锌粉粘附在涂装工具上,喷涂时则会出现干喷的现象,同时会导致涂料黏度迅速增加,涂层容易过厚,厚则易裂。

此外,疏松、多孔现象则是由于钢件本身太热,整个涂层中的水分迅速蒸发造成。疏松多孔的涂层孔隙率非常高,导致涂层阴极保护性能急剧下降。因此,在室外涂装应尽可能避免高温强日照而导致钢件表面温度过高。钢构件中弯角处因重复喷涂和流挂现象而容易出现局部涂膜过厚,使涂膜与接合部表面张力不平衡,而引起接合部涂层开裂,这种现象在施工中经常出现。

因此在施工过程中必须严格按照产品说明的施工条件施工,避免不利施工条件造成防腐质量问题。

4 无机富锌底漆喷涂过程中的问题

4.1 堵塞管道、喷枪

富锌底漆在喷涂过程中,会出现输料管道和喷嘴的堵塞。造成这一问题有三方面的原因:首先,由于涂料在使用前没有经过过滤,造成杂质沉淀进而堵塞管道和喷枪;其次,使用过程中没有搅拌,造成组分沉淀,吸入管道造成管道堵塞;最后由于喷涂过程中暂停时间过长或者管道过长,造成沉淀问题。

为了克服和避免输料管道、喷枪的堵塞问题,在喷涂之前必须过滤,去除涂料中的杂质;使用专用喷涂机,管道不要太长(10~20m),使用中连续搅拌;暂停施工时让漆液在管道中回流,喷枪内部结构要简单,调整进气压力。

4.2 富锌底漆漆膜附着力差

油漆涂层的附着力分底漆与基材、底漆与中间漆或面漆间的层间附着力。附着力差导致漆膜不能附着在管道表面,发生脱落。

4.2.1 底漆与基材附着不良

由富锌底漆的防腐机理可知,主剂同锌粉反应时还会与基材反应;基材若残存氧化皮、铁锈等会阻碍主剂与基材的电位接触,降低主剂的化学反应和极性附着。若基材过于光滑,也会影响涂层早期的机械附着。因此,基材表面须保证良好的清洁度和粗糙度,除锈达Sa2.5级,粗糙度为35~75μm。

4.2.2 层间附着力差

在底漆上涂覆环氧漆、聚氨酯漆时,底漆呈粉末状、或面漆呈块状脱落。主要原因有:(1)出现干喷、底漆表面是一层锌粉,面漆无法附着。(2)底漆固化不充分就施工中间漆或面漆。富锌底漆锌粉含量高,未固化时的内聚力很低,过早施工溶剂型涂料,溶剂渗透到未固化的底漆中,软化了底漆。(3)面漆固化收缩的应力传递到未固化的底漆中,造成脱层;后道涂层越厚,固化时产生的收缩应力越大,脱层越严重。(4)富锌底漆受空气湿度的影响,当空气湿度≥85%时,底漆表面会吸收空气中的水分,导致后道涂料无法附着。

4.2.3 涂膜龟裂

高膜厚是涂层龟裂的主因。不同使用条件对底漆厚度有不同的设计要求:防锈底漆厚度为40~60μm,单道涂层为80~120μm,通常干膜厚在150μm内是安全的,发现漆膜过厚、流挂,应马上用刷子进行修补[4]。

4.2.4 起泡、针孔

富锌底漆涂膜呈多孔性,当溶剂型后道涂料喷涂在多孔隙的漆膜表面时,部分溶剂渗入孔隙,因减压与瞬间的溶剂挥发导致表面温度降低,随后温度升高,包含在底漆孔隙中的溶剂蒸汽和空气膨胀,产生气泡或针孔。环境温度越高此现象越严重。为消除此缺陷,产品配套中要求施工封闭漆,其目的就是让稀薄的封闭漆完全渗透到底漆中,一是起锚固作用,二是底漆孔隙被涂料填充,避免出现起泡、针孔等疵病[4]。因此施工时要做好温度的测量工作,环境温度过高,停止施工。

4.2.5 白锈

白锈是造成层间漆膜剥落的另一种原因。底漆中的锌较活泼,和水接触会形成Zn(OH)2(也叫白锈),属两性化合物,微溶于水,无保护作用;在涂刷溶剂型面漆前一定要除去锌盐,可用水冲洗除去,干燥后及时喷涂封闭漆,再施工中间漆,最后再上面漆。另外,如果上层漆膜厚度不够,水从上层漆膜较薄部位进入底漆表面,水会在底漆表面不断扩散浸透并形成锌盐,导致上层涂膜大面积起小泡,漆膜成片剥离,所以配套涂层必须达到规定的漆膜厚度。

5 结束语

本文通过对无机富锌底漆的性能、防腐蚀机理的介绍,对无机富锌底漆在防腐方面的应用有了更深的了解。通过无机富锌底漆施工中的技术要点和存在问题的讨论,明确了无机富锌底漆在施工中要注意的问题和施工技术要点,从而为提高防腐质量,延长工程使用年限提供了理论参考。

[1]涂料工艺编委会.涂料工艺[M].北京:化学工业出版社,499.

[2]何丽芳,郭忠诚.水性无机富锌涂料的应用研究[J].表面技术.2006年2月,第35卷第1期:55-59.

[3]GB/T5210-2006色漆和清漆拉开法附着力试验(idt ISO 4624:2002).

[4]吴远光.水性无机富锌底漆的施工及其常遇见问题的分析与解决办法[J].技术与经验交流.2012.10,第15 卷第10 期:28-30.