永新股份VOCs减排措施探索

2015-12-24潘健

黄山永新股份有限公司(以下简称“永新股份”)成立于1992年,2001年9月进行股份制改制,2004年6月在深圳证券交易所中小企业板成功上市,2004年成立广州永新包装有限公司,2006年成立河北永新包装有限公司,2011年成立黄山经开区子公司。永新股份现有总资产18亿元,员工1800人,2014年实现销售额19.5亿元,主要产品为软包装产品,四家工厂产能达到8.5万吨。

当前,随着我国环境污染问题的日益严峻,国家环保政策不断收紧,对包装印刷企业提出了严格的VOCs治理要求。面对如此严酷的形势,软包装企业应当积极应对,根据企业自身实际情况制定合理的VOCs治理措施,这样才能获得更长久的发展。下面,我就与大家分享一下永新股份在VOCs减排方面所做的一些探索。

工艺升级

1.复合工艺升级

复合工艺升级路线主要包括两个方向,一是采用无溶剂复合工艺,二是采用水性胶黏剂进行干式复合。

无溶剂复合工艺具有三大优点,一是完全无溶剂排放,二是设备简单,三是能耗少、工艺流程简单、成本低。成本低是推动无溶剂复合工艺发展的主要动力之一,现在有些简单的无溶剂复合产品整个涂布成本只有干式复合的一半多。目前,大部分中低档软包装产品都可以采用无溶剂复合,但由于复合质量等因素的制约,无溶剂复合工艺还不能完全取代干式复合工艺。

水性胶黏剂之前在行业里风靡过五六年,它具有成本低、安全、无污染等优点,但涂布性能差、润湿性不佳、附着力不高、不易干燥、能耗高、水蒸气易腐蚀设备等缺点限制了水性胶黏剂的广泛使用。

对比溶剂型、无溶剂型和水性三种胶黏剂,无溶剂胶黏剂的能源成本、涂布成本最低,工作速度最高。在北美地区,溶剂型聚氨酯、无溶剂型聚氨酯、水性丙烯酸酯类胶黏剂(以美国陶氏化学公司产品为代表)的应用基本是三分天下;而在欧盟地区,溶剂型和无溶剂型聚氨酯胶黏剂(以德国汉高公司的产品为代表)占据了主要市场份额,且两者平分秋色。

从多方面考量,目前我们在复合工艺升级方面所走的技术路线是采用无溶剂复合工艺。2015年我们的目标是50%的软包装产品采用无溶剂复合,最终目标是70%的软包装产品采用无溶剂复合,其余采用干式复合,并全部实现溶剂回收。

2.凹印工艺升级

(1)印刷方式升级

目前,被业界认为比较环保的印刷方式就是柔印。那么,柔印最大的优势是什么?除了相比凹印可以减少50%的温室气体排放以及60%~65%的VOCs排放之外,结合水性油墨的使用,柔印生产过程中所产生的气体可以实现完全的达标排放。这个技术已经非常成熟,无论是表印还是里印都可以实现,我们也做过相关尝试,只是现在水墨的成本相对较高,我们还没有批量使用。如果VOCs排污收费政策进一步收紧,那么水墨的推广应用步伐就会不断加快。

此外,其他印刷方式,比如数字印刷、卫星式EB油墨胶印,也正受到越来越多的关注。据了解,目前国内已经有软包装企业安装卫星式EB油墨胶印设备。

(2)油墨升级

油墨升级路线包括三个方向,一是单一溶剂油墨,二是水性油墨,三是UV/EB油墨。

单一溶剂油墨分为单一溶剂油墨和单一体系溶剂油墨两种。如果采用单一乙酸乙酯作为油墨溶剂,对整个凹印生产工艺的要求特别高,比如印刷速度要很快、环境温湿度要保持得很好,油墨系统和版辊系统各方面的要求也很高。目前来看,国内软包装企业很难做到这一点。如果采用单一体系溶剂油墨,国内软包装企业应该是可以实现的。在欧洲市场上广泛采用的单一溶剂油墨,主要是指乙酸乙酯溶剂油墨,该油墨具有易于回收、成本低、印刷速度快以及适于巴氏消毒和蒸煮等特点。

关于水性油墨,在前文有所提及,柔印水性油墨目前较为成熟,但很遗憾的是,薄膜凹印水性油墨这么多年没有取得突破性进展,技术尚不成熟。

UV/EB油墨在使用过程中都没有VOCs排放,但前者因光引发剂的存在而容易产生迁移,在印刷食品包装时会存在一定安全隐患;而后者没有光引发剂,大大减少了迁移风险,卫生安全性较高,非常适用于食品包装印刷,但对应设备价格和技术水平较高,目前只能依赖进口,国内设备厂商还没有能力生产。

VOCs末端治理探讨

VOCs末端治理主要有两个方向:一是回收,二是燃烧处理。此外,还有个别软包装凹印企业采用等离子技术对废气进行无害化处理。

1.干式复合VOCs末端治理

干式复合工艺产生的VOCs为单一溶剂,净化回收后较易实现循环利用,目前治理技术较为成熟。通过在干式复合工序安装VOCs末端治理设备,既可实现达标排放,又可实现溶剂的循环利用,降低成本,目前已有多家软包装企业采用。

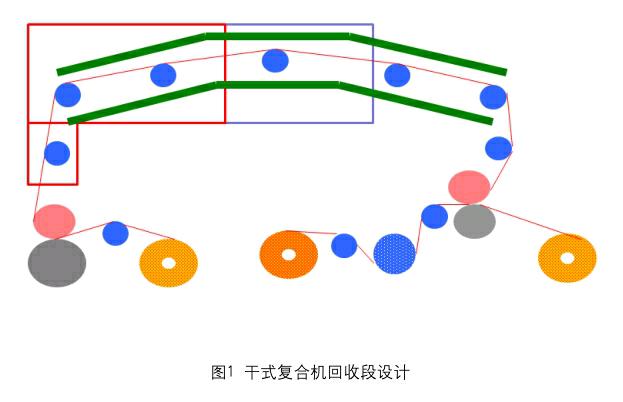

我公司很早就已经对干式复合工序实现VOCs末端治理,采用的是日本东洋纺的蒸气脱附技术。如图1所示,我公司最初设计的干式复合机的溶剂回收段是红色框这段,即干式复合机的初始段和第一烘箱,这段的溶剂排放浓度接近1300mg/m3,投资回报率与费效比最高。为了进一步减少VOCs排放,后来又在蓝色框这段加了第二段回收段。

回收溶剂的颜色与原始溶剂相比略微发黄,如图2所示,将回收溶剂送往日本检测得到的成分及含量见表1,由于采用了蒸气脱附,因此回收溶剂中含有2%的水分,此外还包含一些其他成分,必须通过脱水、脱酸、脱醇等技术手段对该回收溶剂进行处理,然后才能循环使用。目前,我公司一台回收装置一个月可以回收溶剂40吨左右,回收溶剂实现了100%的循环使用,既可以用于干式复合,也可以用于印刷。但需要注意的是,蒸煮类软包装产品最好不要使用回收溶剂进行干式复合,要求不高的普通软包装产品可以使用,但使用时最好加入一些新的溶剂。

2.凹印VOCs末端治理探讨

对于凹印工序来说,由于凹印使用的是混合溶剂,如何对废气进行有效回收处理一直困扰着业界。为此,我公司一直在对国内外相关技术进行调研,同时根据企业自身实际情况制定了一个初步的治理方案。

(1)治理方案

以我公司1台14色凹印机为例,该设备目前的排放方式为直接排放,每年使用混合溶剂590吨,油墨400吨,具体工况见表2。其中,丁酮含量占混合溶剂总量的8%,因此完全可以将该混合溶剂的配方进行修改,实现单一组分溶剂生产,从而实现有效回收。考虑到正丙酯含量最高,因此将其作为最终目标回收溶剂,选择的治理设备为:浓缩+颗粒炭吸附净化及氮气脱附技术设备+溶剂精馏回收+废液焚烧热能利用系统。

(2)效益分析

按溶剂回收率80%、正丙酯精馏得率80%计算,每年能够回收正丙酯约400吨×80%×80%=256吨;回收溶剂釜残液约为216吨,可供催化燃烧回收余热。按回收正丙酯价值256吨×0.8万元/吨=204万元计算,由回收溶剂带来的经济效益为204万-80万(综合运行成本)=124万。

上述是我公司设计的治理方案,但由于目前凹印VOCs末端治理技术尚不成熟,因此还未投入使用。

在软包装行业,VOCs治理已是大势所趋,软包装企业应积极行动起来,才能在这股环保浪潮中立足,获得可持续发展。

(本文根据潘健在2015中国国际软包装技术高峰论坛上的演讲内容整理)endprint