非API 钻铤螺纹强度分析

2015-12-24赵旻昕

赵旻昕

(中国电子科技集团公司第二十二研究所 河南 新乡 453003)

0 引 言

钻铤主要用来给钻头提供钻压,使钻杆处于受压状态,并以其较大的刚度扶正钻头,保持井眼轨迹。普通钻铤为光滑的厚壁圆管,两端加工有连接螺纹;但在特殊情况下,需要将钻铤连接螺纹扣形进行改动,以满足使用要求。在石油钻井过程中,钻铤承受非常复杂的载荷,钻铤接头几乎同时承受内压、外压、轴力、弯矩和扭矩的作用,在钻井过程中因泥浆的循环和钻柱的振动使得这些载荷都属于动载,在这些复杂载荷作用下,钻铤连接处有可能失效,因此常需要对其进行校核。符合API 规范钻铤的各项指标,比如弯曲强度比,最小上扣扭矩,允许狗腿度等可以通过钻井工具手册查到,而非API钻铤没有手册可查,为保证非API 钻铤在允许的条件下正常工作,需要对其弯曲强度比等进行强度校核。特别是随着随钻地质导向系统的研制,比如电磁波随钻和电阻率随钻测量系统等,为满足仪器使用要求,时有改变钻铤的尺寸以及螺纹扣型,这样就会削弱钻铤的连接强度,严重时引起钻铤事故。因此,对非API 钻铤进行强度校核对减少钻井事故的发生有重要意义。根据对以往API 钻铤文献的研究,本文总结了非API 钻铤的强度校核方法。

1 基本模型及受力分析

非API 标准的钻铤连接模型如图1 所示,假设根据设计要求,钻铤外径和内径需要改变,锥螺纹根据设计要求(比如连接螺纹喷涂绝缘层)需要改变螺纹尺寸。

图1 基本模型

图1 中,d1为内螺纹大端直径,mm;d2为钻铤内径,mm;d3为外螺纹末端Ab处的内螺纹牙底直径,mm;d4为距离台肩面3/8 in(AB)处内螺纹锥孔直径,mm;D1为钻铤外径,mm;D2为距离台肩面3/4 in(AP)处外螺纹牙底直径,mm。(1 in=25.4 mm)

1.1 非API 标准钻铤的弯曲强度比校核

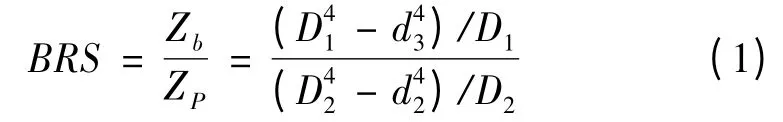

式中:Zb、ZP为内、外螺纹接头的截面模数。

由于钻铤内螺纹外径比外螺纹大径磨损要快得多,这就会使抗弯强度比不断下降。当抗弯强度比小于2时,钻铤内螺纹就会出现问题,比如内螺纹胀大、开裂或螺纹最后一牙出现疲劳裂纹等。当增大到3.2:1 以上时,可能引起外螺纹断裂。从(1)式中可以看出弯曲强度比值表明了母扣和公扣的强度或寿命的相对值,其大小主要取决于接头内、外径和连接螺纹的尺寸。各油田地层岩性不一,钻铤磨损情况也不尽相同。因此,适用于某一油田的钻铤最小抗弯强度比,对于其他油田不一定适用,各油田应根据本地区的实践经验及其他一些条件来确定适用于本地区的抗弯强度比。

1.2 公接头和母接头危险截面的控制

母扣压缩面面积SB是紧扣后距台肩面3/8 in(AB)处母扣断面面积为:

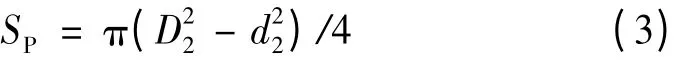

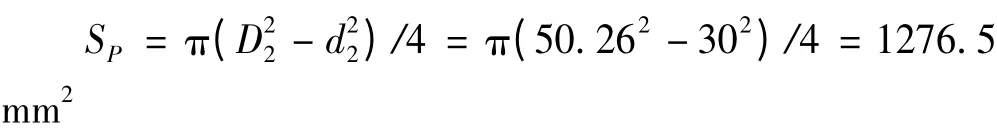

公扣拉伸面面积SP是紧扣后距台肩面3/4 in(AP)处公扣断面面积为:

台肩预紧力是由紧扣扭矩产生的,当SB/SP为1 时,台肩横向应力分布最理想。当SB/SP大于1 时,紧扣后母扣强、公扣弱,台肩面两侧的压缩应力值小于公扣上的拉伸应力值。这种情况下,可以通过改变扣型来减小台肩面,即不增加较大的拉伸应力值,而增加较小的压缩应力值,使得台肩压紧负荷增加。当SB/SP小于1 时,紧扣后母扣弱,公扣强,台肩面两侧的压缩应力值大于公扣上的拉伸应力值,这种情况下,可以通过改变扣型来增大台肩面,即不增加较大的压缩应力值,而增加较小的拉伸应力值,使得台肩压紧负荷增加[2、3]。

1.3 最小上扣扭矩的计算

因为台肩面是钻铤螺纹唯一的密封面,只有在足够的负荷下,才能保证钻铤的密封性能,也不会因台肩面分离而导致疲劳应力陡升。钻铤螺纹台肩负荷是由紧扣扭矩作用产生的,根据API RP 7G 推荐旋转台肩连接上扣扭矩公式[4]为:

式中,

T 为最小上扣扭矩(N·m);p 为螺距(mm);f 为摩擦系数(0.08);θ 为螺纹牙半角(°);Rt为螺纹牙平均半径(mm);RS-台肩接触面的平均半径(mm);S 为钻铤危险截面面积(mm2);(取SB和SP较小值);σt为截面应力(MPa);API 连接(正规型、数字型、贯眼型和内平型)为431 MPa;2连接为603 MPa;H90 连接为387 MPa)。

上式中除了T、σt、f 以外,其余参数均为螺纹结构参数。在实际使用中,可变的也只有T、σt、f。如果按照标准的API 紧螺纹扭矩值T 紧螺纹,使用的螺纹润滑脂的摩擦系数f 若大于标准值,则台肩负荷F 就会小于标准值,在台肩接触面上不能产生足够的弹性变形,不能形成足够的液力密封,可能导致螺纹刺漏等失效。若f 小于标准值,则台肩负荷F 就会大于标准值,如此以来,在台肩接触面上将产生一定的塑性变形,也不能形成足够的液力密封,导致螺纹刺漏等失效。因此,选用适当的螺纹润滑脂,涂满在连接螺纹和台肩面上。推荐的螺纹脂是含有40% ~60%(重量百分比)金属锌粉末或者含有60%(重量百分比)铅粉末、活性硫含量不超过0.3%的螺纹脂。

1.4 钻铤最大狗腿度计算

对狗腿度(全角变化率)定义为“单位井段长度井眼轴线在三维空间的角度变化”,而单位井段长度取决于生产实际中测斜需要。它既包含了井斜角的变化又包含着方位角的变化。常用“°/30m”表示。井眼全角变化率引起的管杆弯曲,降低了管杆的自由度,将发生应力的集中释放,使固定阀在下冲程中有开启过程,造成漏失,降低了泵效。井的全角变化率过大会增加钻井和采油作业的困难,易导致井下事故。

设井眼狗腿度为β(°/30m),则钻铤上的最大应力为[5]:

式中,E 为钻铤材料弹性模量;D1为钻铤外径;k 为螺纹应力集中系数(可根据neuber 法计算弯曲载荷作用时内螺纹和外螺纹的应力集中系数)。

假设最大应力达到材料屈服极限,σmax= σs,则井眼最大狗腿度为:

假设钻铤允许狗腿度γ,n 为设计安全系数,则钻铤允许的最大狗腿度:

2 算例

以随钻测量仪器用的钻铤为例,已知钻铤外径D1=71 mm,内径d2=30 mm,材料为QBe2,API 推荐的连接螺纹无法使用,需要根据钻铤实际尺寸设计螺纹。

首先根据钻铤内径和外径确定合适的螺纹牙型、锥度、螺距等参数,参见图2,计算得出基面中径C =53.817 mm,外螺纹长度Lpc=65 mm,距离台肩面3/4 in处外螺纹牙底直径D2=50.26 mm,内螺纹大端直径d1=59.2 mm,外螺纹末端处的内螺纹牙底直径d3=49.1 mm;距离台肩面3/8 in 处内孔直径d4=59.1 mm,螺距p=6.35 mm,摩擦系数f = 0.08 ,螺纹牙半角θ = 30° ,螺纹平均半径Rt=24.9 mm,台阶接触的平均半径RS=32.55 mm,钻铤台肩面应力σt=431 MPa。

图2 螺纹牙型和锥度

钻铤的弯曲强度比

弯曲强度比1.9 ≤BSR = 2.5 ≤3.2 ,在弯曲强度比的许可变化范围内且接近2.5:1,避免了早期失效。

母扣压缩面面积SB为:

公扣拉伸面面积SP为:

则SB/SP= 0.95 接近于1,台肩横向应力分布较为合理。

钻铤最小上扣扭矩:

只要上扣扭矩满足钻铤的最小上扣扭矩,即可保证钻铤的密封和连接强度。

3 结 论

在设计非API 钻铤时,为保证钻铤具有较高的强度和使用寿命,需要对钻铤进行分析计算。通过分析得出以下结论:(1)首先是钻铤的弯曲强度比校核,大小主要取决于接头内、外径和连接螺纹尺寸,设计时应尽量使弯曲强度比接近2.5:1,实现接头的平衡连接,避免早期失效;(2)公接头和母接头危险截面之比应越接近1 越合理;(3)由于钻铤尺寸和螺纹尺寸的改变,需要计算钻铤的最小上扣扭矩,保证台肩面有足够的预紧力,只有在足够的预紧力下,才能保证钻铤的密封性能;(4)通过计算非API 规范钻铤允许的最大狗腿度,为在钻井过程中减少井下事故提供参考。

[1]杜晓瑞. 钻井工具手册[M]. 北京:石油工业出版社,2000,1.

[2]吴永泽,欧阳奘孺.如何合理选择钻铤扣型[J]. 石油钻采工艺,1985,7(5):39 -44.

[3]屈 展,王建军.石油钻铤接头受力与弯曲强度比关系讨论[J]. 宁夏工学院学报,1996,59 -62.

[4]美国石油学会.API RP 7G 钻柱设计与操作限度的推荐作法[S]. 北京:石油工业出版社,1995.

[5]王建军,张绍槐,狄勤丰.钻柱抗弯强度分析[J]. 西安石油学院学报,1995,(2):29 -31.