海洋石油装备材料的应用现状及发展建议(下)

2015-12-24李鹤林

杜 伟 李鹤林

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

2.4 镍基和铁镍基耐蚀合金

纯镍除具有良好的强度、塑韧性外,在卤族元素及其氢化物活泼气体、不含氧和氧化剂的还原性酸性介质中还具有良好的耐蚀性,因此纯镍作为耐蚀金属材料得以应用。由于提高耐蚀性的Cr、Mo、W、Cu、Si 等元素在镍中的溶解度远大于在铁中的溶解度,因此可通过合金化,发展了一系列上述元素含量较高的镍基和铁镍基耐蚀合金。铁镍基合金含镍30% ~50%且镍与铁总量不小于60%,镍基合金含镍量不小于50%。耐蚀合金根据强化特征,可分为固溶强化型合金和时效硬化型合金;根据成型方式,可分为变形耐蚀合金和铸造耐蚀合金。镍基耐蚀合金按不同的合金体系,可分为Ni -Cu、Ni -Cr-Fe、Ni-Mo、Ni -Cr -Mo、Ni -Cr -Mo -W、Ni -Cr-Mo-Cu 等类型;铁镍基耐蚀合金可分为Ni -Fe-Cr、Ni-Fe-Cr-Mo、Ni -Fe -Cr -Mo -Cu 等类型。国外耐蚀合金的主要产品有Monel(蒙乃尔)合金、Inconel 合金、Incoloy 合金、Hastelloy(哈氏)合金等。Monel 合金是Ni-Cu 合金,为Ni、Cu 以任意比例混合形成的固溶体。Inconel 合金为含铁量较低的Ni -Cr 系镍基合金;而Incoloy 合金为含铁量较高的Ni -Fe -Cr 系铁镍基合金。Hastelloy 合金是以Cr、Mo 为主要合金元素的超低碳Ni-Cr-Mo 系合金,包括A、B、C、D、F、G、N、W、X 等系列。

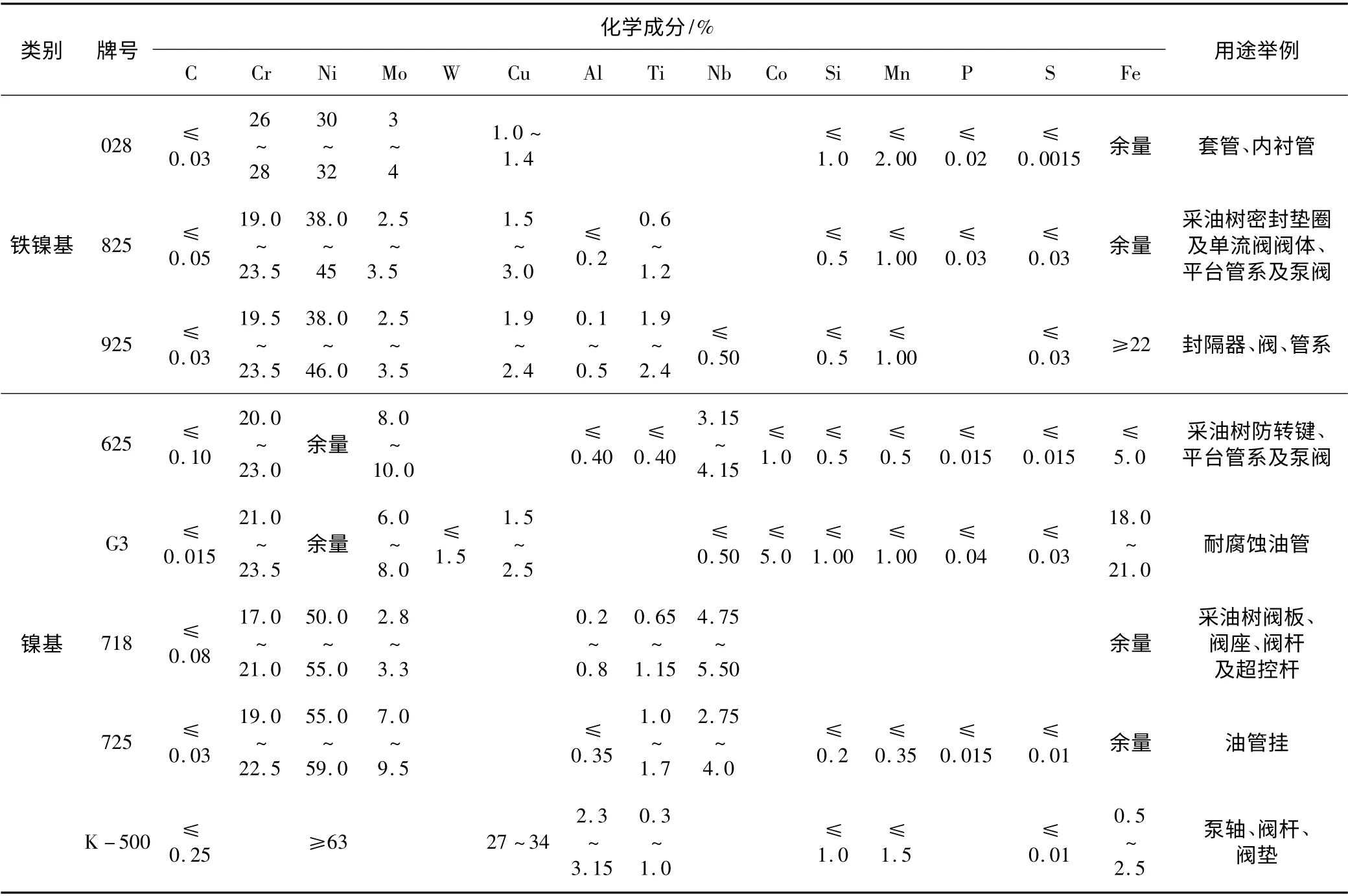

海洋石油装备使用的几种典型镍基和铁镍基合金牌号、化学成分和应用举例见表8,不同国家耐蚀合金牌号对照见表9。

在海洋石油装备材料中,当不锈钢材料的耐腐蚀性能无法满足工况要求时,则需选用具备更高耐蚀性能的铁镍基合金和/或镍基合金。一般情况下,镍基和铁镍基合金用于制造符合API Apec 6A 与17D 规范的HH 级井口装置和采油树零部件。材料牌号的具体选用与腐蚀介质的温度、介质中H2S 和CO2分压、pH 值、氯化物浓度以及硫元素是否存在等有关,按照NACE MR0175 选材有三种途径,分别为:标准推荐表选择、实验室评价和现场实际经验。

2.5 有色金属材料

在海洋石油开发中,为获得更加轻量化、寿命更长的石油装备构件,有色金属材料得以广泛应用。海洋石油装备中常用的有色金属材料包括钛合金、铝合金、铜合金等。

1)钛合金

与钢铁、不锈钢、铜、铝等常用材料相比,钛材最突出的特点是密度低,比强度高,耐蚀性强。同时还具有耐海水冲刷,无磁性,无冷脆性,高透声系数,较好成形、铸造、焊接性能等,使它对各类海洋工程有广泛的适用性。目前,美国、俄罗斯和中国等先后开发出了约50 种海洋工程用钛合金,表10 列出了常用海洋工程装备用钛合金的牌号及相应的性能。

钛及其合金是升级海洋资源开发装备,提升海洋资料开发能力的理想结构材料。在海洋石油开发方面,钛合金主要应用于隔水管、锥形应力接头、连续管、增压管道、钻具提升装置、海水管路系统、冷却系统、灭火系统等。其中TC4(Ti-6Al -4V)在海洋油气工程中应用较多,尤其是采用β 锻造技术锻造的Ti -6Al -4V ELI 合金的平面断裂韧性和应力腐蚀断裂韧性高于普通Ti -6Al-4V,得到了更为广泛的应用。美国北海油气挪威分部的半潜式平台大量使用了Ti -6Al -4V ELI(Gr23)钛合金管代替钢管制作隔水管,如图4 所示,降低整个系统重量达50%,从而降低提升力63%,系统成本降低40%,服务年限达25 年之久。由Ti -6Al -4V(Gr5)钛合金制成的超深井钻杆,垂直深度可达9 200mm。钛合金钻杆代替钢钻杆后,钻具起吊力减少30%,扭矩降低30% ~40%。井下作业连续管通常采用Gr2、Gr7、Gr9、Gr12、Gr18、Gr28 等6 种钛和钛合金管焊接制造,目前最大外径63.6 mm。连续管钻井可以使得钻井成本降低很多,采用钛合金连续管,连续管的疲劳寿命和腐蚀疲劳寿命也大大延长[8]。

表8 几种典型耐蚀合金的牌号及化学成分

表9 不同国家或组织典型耐蚀合金牌号对照

表10 美国、俄罗斯与中国海洋工程用钛合金牌号、名义成分及性能

图4 钛合金隔水管

2)铝合金

铝及铝合金具有密度小,耐腐蚀,无磁性,良好的成型性和焊接性等优点,应用铝合金可提高海洋石油装备的性价比。纯铝硬度及强度一般较低,不适宜制作受力的机械零构件。铝及其合金在海洋油气开发中的应用较为广泛,主要有:铝合金钻杆、铝合金平台、铝合金直升机停机坪、铝合金海上生活套间、铝合金隔水管、铝合金LNG 球罐(Moss 球罐)等。

1962 年,俄罗斯即开始使用铝合金钻杆。铝合金钻杆由于其重量轻、强度重量比高(强度重量比是普通钢的1.5 ~2 倍)、抗腐蚀性强、延展性好、与井壁的摩阻小和无磁性等优点,在深井、超深井、深水平井和大位移井中具有广泛应用前景。美国、法国、德国和日本等国也开发了不同规格和用途的铝合金钻杆。1957 年,在委内瑞拉的马拉开波湖,世界上第一个使用在高腐蚀地区的铝合金石油钻井平台出现。2004 年,巴西卡姆波斯巴欣公司建造了首台全铝石油平台。20 世纪90 年代铝焊接技术的进步,出现了全铝结构停机坪,大大减轻了重量,同时降低了成本。2008 年,新加坡开发了直径22.2 m的全铝直升机停机坪。此外,铝合金也用于制作海上生活单元等,如图5 所示。目前,在LNG 船上,Moss 球罐已多采用5083 铝合金材料,5083 是一种Al -Mg 合金,其具备良好的低温断裂韧性和裂纹扩展传播特征,Moss 球罐即使产生了裂缝,裂缝扩展速度也非常缓慢,产生的泄漏也非常轻微。一艘Moss 型LNG 船大约需要2 800 t~3 100 t 的5083 铝合金板。

3)铜合金

图5 海上铝合金生活单元

铜及其合金具有优良的力学性能、耐海水腐蚀及冲刷腐蚀、耐海洋生物腐蚀性能、导热性能等,在海洋工程中有着非常关键的作用。按照化学成分,铜合金可分为黄铜、青铜和白铜。黄铜是以锌为主加元素的铜合金。白铜是以Ni 为主加元素的铜合金。作为结构件,白铜常用于制造海水管道、仪表零件、冷凝器、热交换器等。除黄铜、白铜之外的其他铜合金统称为青铜。根据主加元素,如Sn、Al、Si、Be 等,分别称为锡青铜、铝青铜、硅青铜、铍青铜。锡青铜在海水中耐蚀性超过纯铜、黄铜,常被用于弹性元件、轴承等耐磨零件、抗磁及耐蚀零件。铝青铜的强度、硬度、耐磨性、耐热性、耐蚀性均高于黄铜、锡青铜,主要应用于高强度、耐磨和耐蚀零件,如齿轮、轴承、阀座、螺旋桨等。铍青铜具有强的沉淀强化效应,经淬火和时效,铍青铜具有高的强度、硬度、耐磨性、抗蚀性等,常用作弹簧、海底连接件、螺线管等。

在海洋油气开发中,由于具有良好的抗污性及耐蚀性,Cu-Ni 合金包覆海洋平台,被证明是避免或减缓飞溅区腐蚀的理想选择。铜合金也被用于平台海水管道、钻头组件、阀门组件等[9]。海水管道和油气平台包覆层一般均选用Cu - Ni 合金,以C70600(美国牌号,Cu -10Ni-1.5Fe-Mn)为代表,其具有优良的加工性能、可焊性和力学性能,同时具备优良的耐海水腐蚀、耐海生物腐蚀、耐应力腐蚀和耐疲劳腐蚀性能等,成为了海洋油气用铜合金的主流材料。

此外,在海洋石油工程中,有色金属阴极保护系统也常用于油气装备的腐蚀与防护,经济效益明显。常用的牺牲阳极体系包括镁基牺牲阳极、锌基牺牲阳极和铝基牺牲阳极。

2.6 海洋石油装备用非金属材料

1)无机非金属材料

无机非金属材料在海洋油气开发中主要被用于离岸混凝土平台。混凝土平台具有制造周期短、安装及维护费用低、抗海浪冲击及冰冻挤压能力强等优点,在海洋平台中占有了一席之地,如图6 所示。1973 年,在北海油田建成了世界第一座海上巨型混凝土储油平台,自此拉开了混凝土平台建设的序幕。截止2012 年,全球共建成离岸混凝土平台52 座。离岸混凝土平台要求混凝土材料具有高的强度、良好的耐久性和可构造性,因此海工混凝土对水泥、硅灰、骨料、化学外加剂、海砂等材料都有更为严格的要求。高强度轻质混凝土技术是目前发达国家在海洋工程中应用中的主流技术,能满足海洋工程应用中对混凝土轻量化、大型化、大跨化、重载化以及耐久化等诸多方面的要求。采用高强度轻质混凝土材料用于平台建造,可降低前期造价和后期维护费用约30%。

图6 离岸混凝土平台

2)高分子材料

高分子材料主要用在防喷器胶芯、钻采装备用密封件、柔性管用聚合物材料、防腐涂料等。环形防喷器胶芯采用的橡胶材料有丁腈橡胶、氯丁橡胶、天然橡胶等。闸板防喷器胶芯以及钻采装备密封件主要使用丁腈橡胶、氰化丁腈橡胶。高分子材料在柔性管中的应用十分广泛,其中可用到的热塑性塑料包括高密度聚乙烯、交联聚乙烯、聚酰胺和聚偏氟乙烯、氯化聚乙烯等,橡胶材料有丁腈橡胶、氢化丁腈橡胶、天然橡胶、氯丁橡胶、乙烯丙烯二烃单体橡胶等。

3)复合材料

复合材料作为新型结构功能材料,具有重量轻、比强度和比模量高、阻尼性能好、耐疲劳、耐化学腐蚀、耐磨性好、热膨胀系数低等优点,成为海洋油气开发的重要选择之一。复合材料在海洋油气开发中的应用包括海洋平台系泊缆绳、隔水管、抽油杆、柔性管及管道等。

对于深海石油平台,采用复合材料可大幅度减轻构件的重量。用碳纤维增强复合材料制成的平台系泊缆绳可用于3 000 m 的深海油田;用碳纤和玻纤混杂增强环氧树脂制成的隔水管具有非常高的比强度和比刚度;水下轻质复合材料可用于隔水管浮力块、浮筒、浮缆等[10]。20 世纪90 年代,美国开始研制复合材料抽油杆,抽油杆通常增强相为Thornel TM T-30012K 碳纤维,基体相为环氧树脂,具有以下优点:质量轻,高比强度和高比模量,减重节能效果显著,且适合深井采油;柔韧性优异,适合盘绕和运输,操作方便;耐疲劳,大大延长了使用寿命。在管道方面,玻璃钢管、复合增强管(RTP)以及双金属复合管等均可用于海洋油气开发中。玻璃钢管是通过玻璃纤维增强环氧树脂,质量轻且耐腐蚀,已应用于海洋石油平台的管道设施。复合增强管由内层(聚乙烯、聚丙烯)、增强层(聚酯纤维、芳纶纤维或高强钢丝)及外部耐磨层(聚乙烯)组成,韧性好,强度高,可用于海洋油气的集输。双金属复合管是由双层金属组成的复合管,内层一般为不锈钢或耐蚀合金,外层为普通钢管,通过机械或冶金方法复合而成。基管负责承压以及提供刚性支撑,内管承担耐腐蚀作用,可用于含H2S、CO2以及Cl-等腐蚀介质油气的输送,常用作油田内部集输管及刚性跨接管。此外,柔性管是海洋油气开发中广泛应用的复合材料管,其是由骨架层、内护套、耐磨层、铠装层及外层护套等组成的多层结构,常用作海洋立管及柔性跨接管等。

3 海洋石油装备材料发展建议

结合海洋石油装备材料的发展现状、国内外差距及应用需求,提出如下几点发展建议。

1)对于平台用钢板、型钢和钢管,应提高国内生产质量水平,生产商应该严格按照规格书和相关规范的要求提供合格产品,严格按照相关质量控制标准和验货标准加强生产过程、验货过程和施工过程的质量控制。

2)进一步提升我国海洋平台用钢的国产化率,加强目前仍需进口的钢材品种开发,包括满足-60℃低温韧性要求的F 级高强度钢,屈服强度达到620 MPa、690 MPa 级别的超高强度钢,适用于极地作业的海工平台FH级别钢材(FH32、FH36、FH40),以及部分特殊钢材(齿条钢、悬臂梁用钢、殷瓦钢、双相不锈钢等)。

3)国内目前海洋石油装备关键零部件用合金钢及耐蚀合金品种较少,未建立完整的材料标准体系。因此,我国在海洋装备用合金钢和耐蚀合金方面应加大开发力度,细化产品序列,建立我国海洋装备用合金钢和耐蚀合金的应用体系。建议由国内材料生产企业进行攻关并结合我国南海海域的特点进行有针对性地开发,形成国产化产品的技术标准体系。

4)在海底油气管道主要用材(低碳微合金钢管)发展方面,抗大变形、高疲劳性能、大t/D 比、高尺寸精度等海底管线钢管,以及高效焊接技术和高性能焊材开发是未来海底管道低碳微合金钢管材料发展的主要方向。

5)在海底油气管道非金属材料发展方面,主要的发展方向是柔性管和非金属复合管。对于柔性管,考虑到目前国外生产商垄断了世界上绝大部分的市场份额,柔性管的生产具有大量的知识产权保护,建议加强对柔性管设计、生产装备的研究,提高柔性管的自主开发和制造能力。

6)钛合金具有高比强度、耐腐蚀和抗疲劳等优异的性能,被称为“深海金属”,但在我国海洋石油天然气领域的应用却非常少。因此,加强海洋石油天然气领域的钛合金产品开发与应用具有重要的意义,尤其应重点开发钛合金作为内层的双金属复合管、钛合金立管和钛合金锥形应力节点等产品。

[1]DET NORSKE VERITAS. DNV -OS -F101 海底管线系统[S].DVN,2007.10.

[2]侯宝荣.海洋与海洋腐蚀[R]. 海洋重大工程及装备材料的研发趋势与防护,上海:2010,9.

[3]梁剑雄.研究深海装备用材势在必行[J/OL].中国腐蚀与防腐网,(2014 -07 -02). http://www. ecorr. org/zhuantilanmuwenzhang/973zhuanti/2014/0702/8818.html.

[4]黄德乾.北海Piper Alpha 平台火灾爆炸事故及其经验教训.中国海上油气(工程),1990(6):61 -62 +69 -70.

[5]百度百科. 美国墨西哥湾原油泄漏事件[DB/OL]. (2013-08). http://baike. baidu. com/link?url = xbCDH9U3paP3Evr BQRv7c1P - SHoxvvm3mYElbYzHV _3oW5Xi2jSqdPHC8 owpg-PAu8phvtldD-Nj4xn1fluIH7K.

[6]高惠临. 管线钢与管线钢管[M]. 北京:中国石化出版社,2012.

[7]李鹤林.关于吊环断裂问题[J].石油钻采机械情报,1975,(2):24 -34.

[8]常 辉,邓 炬,唐仁波. 钛合金材料[R]. 中国海洋工程材料发展战略咨询报告,化学工业出版社:北京,2014.

[9]赵解扬,李 周,李廷举,等.有色金属材料[R].中国海洋工程材料发展战略咨询报告,化学工业出版社:北京,2014.

[10]肇 研,蔡 斌,包建文,等.复合材料[R].中国海洋工程材料发展战略咨询报告,化学工业出版社:北京,2014.