铅蓄电池内化成过程温升控制系统方案探讨

2015-12-24谢正望吴永海秦永全李海彪曾剑新

谢正望,吴永海,秦永全,李海彪,曾剑新

(浙江天能集团有限公司,浙江 湖州 313100)

0 前言

采用内化成工艺生产电池有利于提高电池性能,节能减排(清洁生产要求),降低生产成本。《铅蓄电池行业准入条件》第八条明确规定“2012年12月31日后新建、改扩建项目禁止采用外化成工艺”。因此无论从政策层面还是从其它层面考虑,采用内化成生产工艺都是势在必行的[1]。而内化成生产过程中电池内部的温度决定了电池的品质,影响电池的合格率及使用寿命。通过不断探讨及研究,对电池加酸前的酸温、加酸后电池的表面环境温度、充电过程中电池表面环境温度制定了一套详细的控制方案,此方案适用于所有内化成电池生产过程中的温度控制。

1 加酸前的电解液温度控制

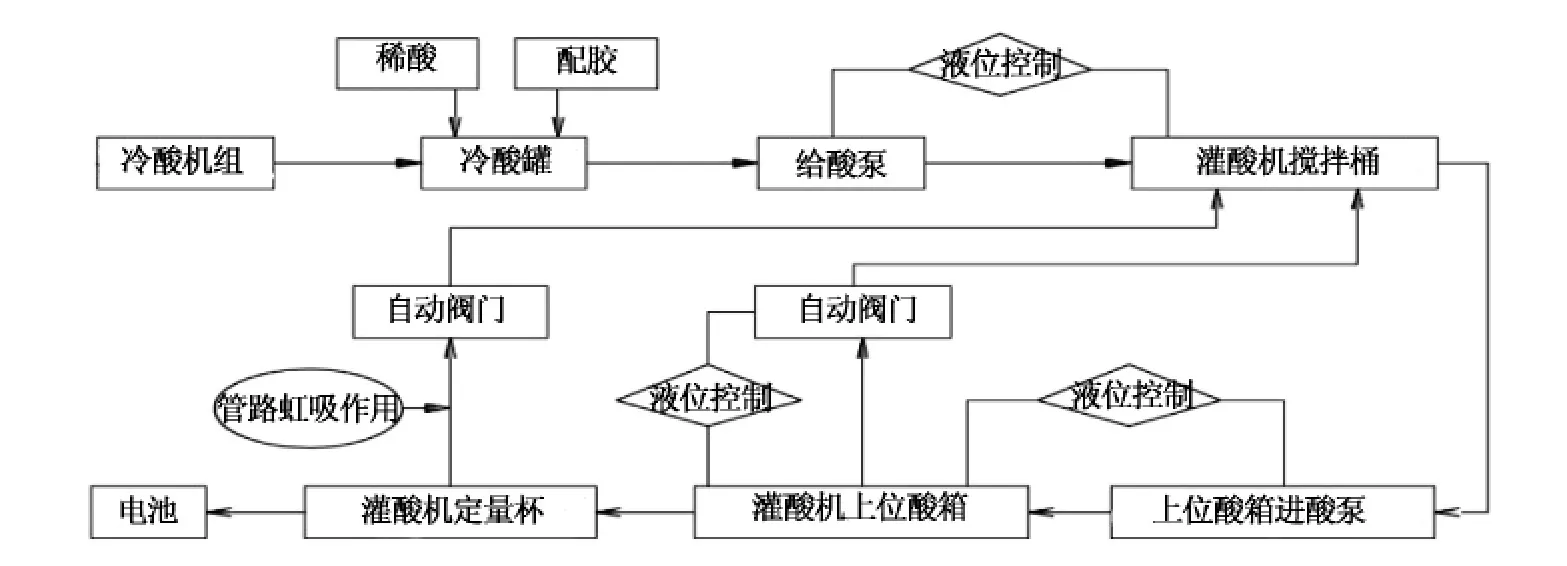

原有冷酸加酸循环系统流程(图1):配好的稀硫酸经冷酸机组冷却到 8 ℃ 以下,储存到储酸桶中,将冷却好的硫酸和胶体加入搅胶桶中,搅拌45 min 左右后,在搅拌过程中胶体电解液的温度会上升。将配好的胶体电解液储存在储胶桶中,经过泵送到加酸机下位酸桶中。电池加注胶体电解液时,先将电解液从下位酸桶中泵送到上位酸箱中,经过定量杯定量后,多余的电解液回流到下位酸桶。定量杯中的电解液经过真空加入电池中。由于加酸机的下位酸桶容积为 100~150 L,加完一桶电解液的时间 40~60 min。因为时间较长,电解液在储胶桶中随着外界的温度变化而随时变化。这样就导致了加酸过程中,各只电池加酸温度存在差异或者酸温可能超过标准要求,对电池的一致性和使用寿命有很大影响。

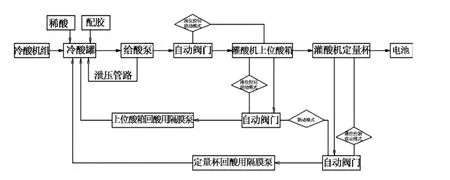

为了解决这一问题,我们对目前的冷胶方式和加酸方式进行了改进。冷胶方式从原来的先冷酸后配胶方式,改为先配胶后再冷胶方式。加酸方式由单机本身循环加酸模式改为在线系统加酸模式(每台加酸机使用的酸液不再经过储酸桶,而是直接由冷酸系统供给,所有的回酸也是通过隔膜泵抽回冷酸中心)。改造后的系统加酸流程如图2所示。

图1 原有加酸工艺流程

图2 现有加酸工艺流程

改造后的冷酸加酸循环系统流程:经混合配好胶的电解液进入稀酸储罐(也就是冷酸罐),冷酸罐里的电解液通过冷酸机组(冷酸机组根据电解液用量选择匹配)循环冷却降温至 8 ℃ 时储存,以供加酸机使用。每台加酸机使用的电解液不再经过下位酸桶,而是直接由冷酸系统供给,所有回酸也是通过隔膜泵抽回冷酸中心。冷酸循环系统及电解液进出、回收管网(包括冷酸罐)全部采用保温措施,使整个系统处于恒温闭环状态,当电解液温度上升到 10 ℃(上限值)时,冷酸机组启动,持续降温,至电解液温度下降到 8 ℃(下限值)时停止,使稀酸储罐里电解液的温度一直控制在 8~10 ℃ 之间,从而使在加入电池前电解液的温度控制在 12 ℃以内。

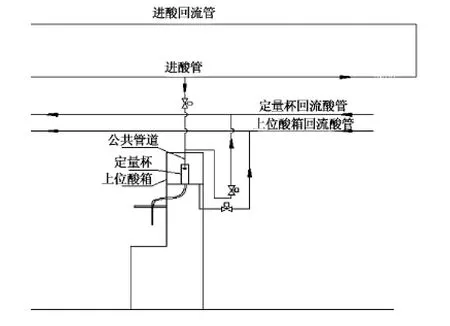

加酸机改进方案如图3所示,冷酸系统及电解液的进出和回收管网(含冷酸罐)全部作保温处理,给酸磁力泵、定量杯回酸用隔膜泵、上位酸箱回酸用隔膜泵均配置一用一备,定量杯回酸管路上的自动阀门安装时要低于定量杯的底部,避免管路内酸液回流导致酸量不准,上位酸箱回酸管上的自动阀门安装时要低于上位酸箱的底部,避免酸液回流和影响观察视线。经过改进后,保证了电池加酸过程中酸液温度恒定,受外界环境影响较小,提高了产品的一致性和使用寿命。

图3 加酸机改进示意图

2 加酸后的电池温升控制

内化成电池加酸后电解液与极板活物质中的PbO 和 1BS、3BS、4BS 发生反应,生成硫酸铅和水,这些反应属于放热反应,反应产生大量的热,产生的热量又加剧反应速度,导致加酸初期电池温度急速升高。实测在 25 ℃的环境下,加入 25 ℃的硫酸电解液后电池内温度短期内可上升到 60 ℃以上[2-3]。通过测量,电池表面温度在 18 min 内上升速度最快。电池温度直接影响着电池的使用性能,所以控制好电池温度是一个重要环节。对比风冷和水冷两种冷却方式,水浴降温效果最明显可靠。

加酸后的电池迅速进入就近冷却水浴槽,如图4所示,水浴槽内循环水温度控制在 30~35 ℃ 之间,这样可保证电池体内温度在 35~40 ℃ 之间,配套室外设置冷却水池及冷却塔,冷却水交换量依据实际情况而定,如满足不了温度要求可考虑配置冷冻机组。根据加酸机的速度来推算,18 min 内可给 48 只电池加酸。按每个托盘放 6 只电池计算,要求在水浴槽内浸放时间>18 min,故水浴槽需设置 8 个托盘以上的储存空间。18 min 后电池温度下降到低峰值,如不受充电激化,温度就不会直线上升,受环境温度影响上升也比较缓慢(可忽略不计)。也就是电池加酸后至上链板输送线中间设置一套冷却水浴系统,通过自动传输装置,可以使水槽内的托盘自动流动和提升,这样就有效地控制了内化成电池加酸后的温度变化,为提升产品质量多了一重保障。

图4 冷却水浴槽

3 充电过程中的电池温升控制

具体方案:电池托盘通过输送线、升降车转运至充电架上的冷却水浴槽内(见图5),水浴槽装满电池后,封闭水浴槽两端挡板,打开进水阀和相应的溢流阀,同时连接充电夹,溢流口开始回流时启动充电机开始充电激化。充电架冷却水浴槽采用FRP 或 PP 材质一次成型,循环水温度控制在 35~40 ℃ 之间(电池体内温度在 40~45 ℃之间),配套室外设置冷却水池及冷却塔,冷却水交换量依据实际情况而定,满足不了温度要求时可考虑配置冷冻机组或补充深井水及排放高温水方式,电池在水浴槽内浸置直至下架前排水。

在充电过程中,由于环境温度、电池温度、电池表面酸液作用,循环水池中的水温、酸碱性都在不断地发生变化,针对此种情况,设计了一套恒温、恒压、恒 pH 值自动水循环系统,有力地保证了电池充电过程中温度的一致性。

(1)恒温控制系统:循环水池有一套冷却水塔降温系统和一套蒸汽加热升温系统来保证电池在充电过程中温度的恒定。通过对循环水温度检测,并与设定温度比较,由人工选择自动控制循环水加温或降温。

(2)恒压控制系统:系统共有三台耐腐泵、两台不锈钢稳压罐及控制系统。系统按照设置起动耐腐泵将水加压后输送到不锈钢稳压罐内,然后通过稳压罐稳压后输送到水冷式充电架水槽内。稳压罐内压力可设置,系统自动判断稳压罐内压力与设置值进行比较,根据稳压罐内压力的变化自动控制水泵运行频率。在系统故障或其它紧急情况造成水泵停止后,稳压罐应能够正常恒压向水冷式充电架供水,同时启动声光报警系统,提示操作人员进行处理。

(3)恒 pH 值控制系统:pH 值可以自由设置(设置范围 0~14),系统要根据检测到的 pH 值与工艺设定值比较判断后,根据设定的 pH 值自动定量加碱中和,达到设定值的合格循环水才可以根据工艺要求,排入热水池或冷水池。pH 值检测长时间(时间自由设置)达不到设定值时要求及时报警提醒。

图5 内化成充电水浴槽

4 小结

传统的电池充电工序在充电过程中没有温升控制措施,由于温升过快,会导致电池的热失控,降低充电接受能力,电池的质量性能会有影响,一致性得不到保证,故在充电过程中须加入温升控制系统。本文方案通过控制电池在加酸过程中、加酸后、充电过程中温度的一致性,使得在电池内化成阶段相同温度下生成的活性物质比例相对稳定,从而保证了电池性能的一致性;将加酸机改为在线集中供酸后,不再储存在下位酸箱,而是经上位酸箱定量后多余部分循环回冷酸系统内,保证了加酸前酸温的一致性;把加酸后和充电过程中电池放置于冷却水槽中,保证加酸后电池内部温度的不过高,通过实验的检查结果,测得铅酸电池的表面温度都在 25~40 ℃ 之间,从而保证了电池内部温度在 30~45 ℃ 之间(电池化成最佳控制温度);采用了恒温、恒压、恒 pH 值供水系统,使得充电过程中温度恒定,经过充电完成后电池的抽检结果,电池的充电一次合格率提高了 1%以上。

[1] 魏杰, 林立.阀控铅酸蓄电池内化成工艺[J].电池, 2001, 31(3):110–112.

[2] 张天任, 刘三元.阀控密封铅酸蓄电池内化成充电方法探讨[J].电动自行车, 2011(4): 22–23.

[3] 胡耀东.对大型阀控铅酸蓄电池极板两种化成工艺的议论[J].蓄电池, 2001(1): 21–22.