边坡堆积体锚索钻孔工艺探讨

2015-12-24赵盛忠

边坡堆积体锚索钻孔工艺探讨

赵盛忠

(中国水利水电第十四工程局有限公司,云南 洱源650041)

【摘要】在堆积体及破碎的岩体边坡锚索施工中较容易出现卡钻、埋钻、洗孔困难等现象,而且施工安全、质量、进度、成本得不到很好的控制。采用跟管钻进工艺钻至一定深度后,换用φ138直钎继续钻进至终孔,并在钻进过程中进行必要的固壁灌浆,以利于非跟管段的孔壁稳定,避免卡钻、埋钻等现象的发生,有利于减少事故、提高功效;此方法可用于各种特殊地质情况,钻进方法更加稳妥,钻进速度更快,施工质量更好,投资更省。

【关键词】堆积体;锚索;钻孔工艺

中图分类号:TV541

Discussion on slope pile collective anchor drilling process

ZHAO Shengzhong

(PowerChinaSinohydroBureau14Co.,Ltd.,Eryuan650041,China)

Abstract:Tool sticking, drill burying, difficult drill washing and other phenomena are produced more easily in accumulation body and fragmented rock slope anchor construction. Construction safety, quality, schedule and cost cannot be well controlled. Pipe drilling process is adopted for drilling to certain depth, and φ138 straight drill is used for drilling to final hole continuously. Necessary wall fixation and grouting should be implemented during the drilling process, thereby facilitating hole wall stabilization in the non-pipe section, avoiding tool sticking, drill burying and other phenomena, and being beneficial for reducing accident and improving benefits. The method can be used in various special geological conditions with higher reliability. It is characterized by faster drilling speed, better construction quality and more economical investment.

Key words: accumulation body; anchor; drilling process

宣威市达开水电站左岸边坡堆积体属于规模巨大的堆积体,在特殊地形地貌、岩性、地质构造背景等条件下,由长期复合成因作用堆积而成,堆积范围广、厚度大。堆积体范围:纵向长740m,高程自462m(古河床出露高程)至560m(040国道后边缘高程),宽200m以上,面积约14.8万m2,总方量达740万m2。为了边坡的稳定,设计采用锚索加固,但采用传统的宣化QZJ—100型潜孔钻等方法无法满足施工需要,因此根据堆积体施工的需要采用了对堆积体进行锚索施工的方法。

1概况

早在20世纪20年代,岩土的锚固技术就开始应用于厂矿和水利建筑中。预应力锚固技术应用于我国是在20世纪的80年代。工程中最为常见的锚索为摩擦型拉力锚索,大量的实验和工程实践表明:在堆积体及破碎的岩体中,拉力型锚索的承载力很难获取较高的锚固力。因此,近几年出现了单孔复合型锚索,压力分散型锚索就是其中的一种。针对某水利枢纽工程区堆积体厚度大等特点,在边坡治理中主要进行了压力分散型锚索设计。

2压力分散型锚索的特点

压力分散型锚索是通过外锚头的张拉,将拉力首先传至下部的承载体上,利用P锚的作用最终把拉力转化为压力,各级承载体分散了整个锚索的拉拔力。从压力分散型锚索可能产生的破坏形态角度,提出了锚固体极限承载力的设计方法。压力分散型锚索可能出现以下三种破坏:钢绞线的断裂破坏;注浆体压碎破坏以及沿注浆体—岩土体间的滑移破坏。

3锚索施工技术要求

根据施工实际要求,锚索终孔孔径不小于138mm,并且鉴于堆积体段内耗浆量将会很大,要求张拉段索体外包土工布及细帆布,并在锚固段与张拉段之间设置止浆包,以利进行分段灌浆,使索体最大直径增加至155mm。只有采取φ168跟管钻进工艺钻至一定深度后,换用φ138直钎继续钻进至终孔方能满足设计要求,并在钻进过程中进行必要的固壁灌浆,以利于非跟管段的孔壁稳定,避免出现卡钻、埋钻等现象。

4锚索造孔工艺的现场试验

4.1锚索造孔现场试验

4.1.1试验设备及材料

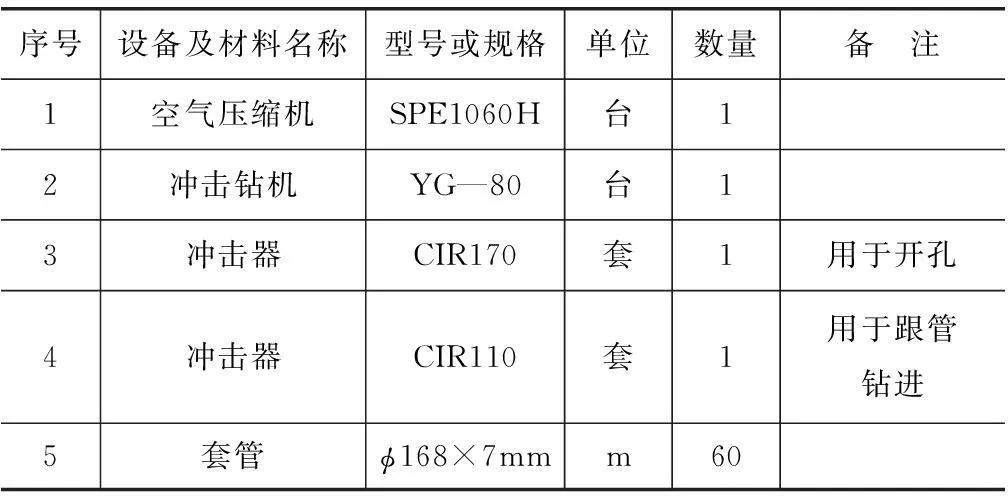

此次试验采用的设备及材料见下表。

钻孔试验设备及材料表

续表

4.1.2大直钎开孔钻进试验

试验中首先采用了CIR170冲击器配φ185单钎头进行开孔,钻至孔内返风、返渣较为微弱,前后回进钻杆较为困难时取钻,并更换φ168“两件套”偏心钻头配CIR130冲击器进行跟管钻进;单钎头开孔试验过程中采取了如下措施对所遇情况进行了处理:

a.采用φ185单钎头钻进时,由于所配钻杆相对较细,导致孔内环状间隙较大,致使风速较小,携渣、排渣能力较差,因此钻进过程中必须不断地往返回程,以将孔内残渣排除干净,否则容易发生埋钻现象。

b.采用φ185单钎头钻进时,因孔径较大,自稳能力差,钻机转速应调至低速档,避免出现甩动而导致孔壁坍塌,导致卡、埋钻事故的发生。

c.采用φ185单钎头钻进时,因所配钻杆较细,在钻进过程中出现了“头重脚轻”的现象,因此应将钻压严格控制在2 MPa以内,否则容易出现孔内偏斜、钻孔扭曲等现象。

d.采用φ185单钎头钻进时,除对空压机输出风压进行调整,使其与冲击器最优使用风压匹配外,还应对风量进行控制,以避免因过大的风量对孔壁造成严重冲刷而导致孔内坍塌。

经采取上述控制措施后,采用φ185单钎头钻进的问题得到了较好的解决,单钎头开孔最大钻进深度达到25.6m。

φ185单钎头钻进结束后,首先用人工向孔内送入套管,在送管过程中,为避免因孔内残渣夹住管壁而导致送管困难,现场采取了在套管前端绑上一根φ25风管的措施,在送管过程中开启轻微风,以将套管前的残渣吹到孔底。通过这种措施,送管的最大深度达到了6.5m左右,提高了钻进功效。

4.1.3偏心跟管钻进试验

送管结束后,换用CIR110冲击器配φ168“单件套”偏心钻头进行跟管钻进,钻进过程中出现了套管靴被打断导致跟管失败的严重情况,经分析认为:导致套管靴被打断的直接原因是冲击器的冲击功太大,因此后期试验中均将其换成CIR110冲击器。

在使用CIR110冲击器进行跟管试验时采用如下措施对所遇问题进行了处理:

a.在φ185单钎头钻进过的地段中穿过时,应对空压机的输出风压及风量进行调整,风压较大时,冲击力增加,容易对孔壁产生较大的震动影响,从而诱发坍孔现象发生;风量较大时,容易对孔壁产生过量冲刷,也会诱发坍孔现象发生,因此在该段内穿过时,空压机所提供的风量及风压应为冲击器正常工作的下限值。

b.该孔段穿过后,为保证孔内返渣,可适当地提高工作风量,但不宜提高风压,以避免冲击力过大而增加孔底阻力,导致偏心块脱销或扭断。另外,提高钻压还容易引起钻孔偏斜,导致孔内套管扭曲,对后期的拔管产生不利影响。

c.跟管钻进过程中宜采用低速钻进,避免因回转次数过多导致钻头提前磨损而影响钻进效率。

d.因偏心钻头锤体与CIR110冲击器的外径差异较大,容易在锤体后段累积残渣,因此在钻进了一定深度后,根据孔口返渣情况采取停钻吹渣或取钻吹渣等后续措施。

采取上述控制措施后,采用偏心钻头跟管钻进的问题也得到了较好的解决,跟管的最大深度达到了48.6m。

4.2孔内固壁灌浆试验

由于跟管结束后仍有部分孔段位于堆积体内,需采取固壁灌浆措施以保证正常穿过。

4.2.1试验设备及材料

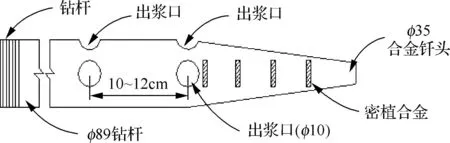

试验中采用的设备和材料为:SGB6—10灌浆泵1台,φ25塑料灌浆管若干,φ50风管若干,φ89钻杆若干,袖阀喷浆管1根(见图1)。

图1 喷浆管大样图

4.2.2试验过程

a.首先在风管与灌浆管的连接处设置一个三通,并分别在风管及喷浆管一段设置阀门。然后由袖阀喷浆管取代冲击器及钻头下入孔内。在下入的过程中,为避免孔内残渣将出浆口堵死,应开启小风。

b.喷浆管下入到拟固壁段位后,将风关闭,并通过风管处的三通送入一定配比的浆液。

c.当估计流入孔内的浆量已淹过袖阀喷浆管时,将三通处的风管阀门打开,同时启动钻机高速档,进行旋转喷护3~5min。

d.继续往孔内放浆,并重复上述方法,同时观察灌浆泵的输出压力及输出流量,当出现灌浆管跳动或流量不大于10L/min时,可停止灌入浆液。

在试验过程中,所采用的浆液配合比并非定值,而是根据待灌段的返风、岩粉状态、孔内透水等情况进行选择。同时,为保证能尽早扫孔,浆液中按1.2%掺入了YSP—Ⅲ型早强减水剂。

4.2.3试验成果

经过上述试验,基本上解决了坍孔问题,同时由于外加剂的掺入,一般无水的孔段均能保证在12 h后进行扫孔,有水孔段也能保证在24h后进行扫孔。

4.3成孔后的洗孔试验

通过上述试验成孔后,为保证孔壁干净无残渣,现场首先采用普通的高压风进行了洗孔。但因地层漏失较大,此种方法效果并不明显,为此,现场专门制作了洗孔器(见图2)。

图2 洗孔器结构

上述洗孔器因人为改变了风的流向,且由于出风口的设置,使风速加快,从而提高了携渣能力。另外,由于该种洗孔器连接在钻杆上,可分段进行洗孔,从而确保了整个钻孔的干净。

通过上述试验,总结出了一套适合于深厚型堆积体冲击成孔的施工工艺,对后续锚索施工起到了指导作用。

5特殊情况的处理

在边坡堆积体锚索施工过程中,由于堆积体本身的复杂性,各孔均出现了不同程度的孔口不返风、不返渣以及卡钻、埋钻等现象,有的孔段甚至出现了透水、涌水情况,极大地影响了施工进度。在此总结出如下施工经验:

a.钻孔出现不返风、不返渣现象,一般均是地层漏失太大引起的,因此应首先考虑采用固壁灌浆将裂隙封堵住,如效果仍不尽人意,则应采取钻进一段后取钻洗孔或捞渣的办法进行处理,以避免出现埋钻现象。捞渣一般可用地质岩芯管配弹簧钻头进行,当然也可采用地质取粉管进行。

b.孔内出现卡钻现象,一般均是由于孔内掉块或出现“探头石”引起的,此时应调低钻机转速,慢慢往上提钻,然后再往下下钻,如此重复,以期将掉块或“探头石”扫掉,如无法提钻则应考虑到掉块或“探头石”已将钻具卡死,此时应考虑用千斤顶将钻具拔出;当出现埋钻现象时,也应调低转速并往上提钻,然后再往下下钻,以期将残渣挤往孔底。如无法提钻,则应考虑向孔内插风管,并开强风将钻具上段的残渣吹出孔内。如遇孔口无返风时,则可考虑向孔内灌水,以将钻具上段的埋渣冲到孔底。

c.孔内出现渗水情况时,如孔口返风良好,仅出现不返渣现象,则可考虑用岩芯管或取粉管进行捞渣处理;如孔口返风较差或不返风,则应考虑向孔内灌入大流量的水,当水灌至一定程度后突然开强风,以期利用水的暂时密封性将孔内积水带渣排出;孔内出现透水现象时,可通过钻进一定进尺后停风停钻几分钟,然后开启强力风将孔内积水带渣排出。

6施工工艺拓展

鉴于边坡堆积体锚索工程地层情况复杂、工期紧、任务重等特点,因此仅重点进行了上述试验。根据现场出现的各种情况分析,以下几种施工工艺也能达到目的。

6.1异径跟管工艺

由于堆积体厚度较大,一径跟管至理想深度的难度极大,因此考虑用异径跟管工艺。

首先应采用φ203单钎头进行开孔,然后换用φ194套管进行跟管钻进,当口径套管钻至难以为继后,换用φ168套管穿过φ194套管管靴继续跟管钻进。此种施工工艺的最大特点在于每一种口径的套管都不需要跟进太长的深度,减少了拔管的阻力,且总的跟管深度增加,减少了固壁灌浆次数,对提高功效有利。其缺点是当一期跟管较长时,二期套管难以穿过管靴。

6.2孔内切割管靴工艺

首先采用φ185单钎头开孔,然后换用φ168套管跟管钻进至难以为继时取钻,利用氧炔混合气体并配上摄像头对管靴进行切割,然后再插入φ146套管继续跟管钻进,最后再将φ146套管管靴割除,并更换单钎头继续钻进至孔底。此种工艺的特点与异径跟管工艺一样,其缺点是在切割过程中需向孔内吹入大量空气。

6.3助力跟管工艺

在跟管过程中往往会因孔壁弯曲、坍塌严重、孔壁阻力太大、冲击器冲击功过大或管靴本身的质量缺陷等导致管靴被打脱或被打掉在孔内。此时除优化选择各种材料及设备外,还可考虑在钻机导轨上加装一套冲击助力装置,该装置的主要设备为两套小功率冲击器,其通过钢板与动力头连在一起,可实现同步进退;在冲击器的另一端加工一副夹片将套管夹住,其伸出的两翼直接与小冲击器接触,当孔内冲击器冲击管靴时,孔外的冲击器亦冲击夹片,从而实现分段助力、共同推进的功效,更重要的是降低了套管前进的阻力,减少了管靴打脱或打断的几率。

7结语

堆积体锚索施工存在较大的复杂性和不可预见性,因此施工过程中应选择合理的施工工艺,同时应密切关注诸如钻压、进尺、返风、返渣、涌水等情况,以期取得更合理的施工参数,有利于减少事故、提高功效。同时在施工中应注意分析各种现象,以增加对孔内情况的判断能力,进而促进施工工艺的改进,提高施工水平。

参考文献

[1]陈瑞泽,王天一.边坡与滑坡工程治理新技术应用手册[M].北京:地质出版社,2009.

[2]程良奎,范景伦. 压力分散型(可拆芯式) 锚杆的研究与应用[J]. 冶金工业部建筑研究总院院刊,2000(2):1-8.

[3]陈西台,周金洪,王永刚.压力分散型锚索在高边坡加固中的设计实践[J].公路交通科技(应用技术版),2006(7):81-84.

[4]李海民,李鑫,等.大吨位压力分散型锚索的设计与应用研究[J].岩石力学与工程学报,2002,21(B6):2284-2289.

[5]DZ/T 0219—2006 滑坡防治工程设计与施工技术规范[S].北京:中国标准出版社,2006.

[6]洪海春.边坡岩体锚固性能研究及其工程应用[D].河海大学博士学位论文,2007.

[7]巨健康.小湾水电站右岸锚索施工技术[J].云南水力发电,2003,19(4):47-50.

[8]董金玉,赵红敏.龙滩水电站高边坡处理的预应力锚索设计[J].红水河,2004,23(3):15-18.

[9]陈建华,耿雪飞,刘士东.土层预应力锚索在台儿庄泵站工程中的应用[J].治淮,2007(7):26-28.

水电未来5~10年有较大装机需求

根据《中国电力工业现状与展望》,预计2015年全国基建新增发电装机容量1亿千瓦左右,其中,煤电3800万千瓦、气电600万千瓦、非化石能源发电5300万千瓦左右。非化石能源新增装机中,水电1400万千瓦、核电876万千瓦、并网风电1900万千瓦、并网太阳能发电1000万千瓦、并网生物质发电100万千瓦左右。

水电是技术成熟、出力相对稳定的可再生能源,在可靠性、经济性和灵活性方面具有显著优势,需要放在优先开发的战略位置上。水电要坚持绿色和谐开发,以大型基地为重点,大中小相结合,推进流域梯级综合开发;重视水电消纳市场研究,扩大水电资源配置范围;加快抽水蓄能电站发展,提高电力系统运行的经济性和灵活性,促进可再生能源发电的合理消纳。全国常规水电装机规划2020年达到3.6亿千瓦左右,开发程度67%;2030年达到4.5~5.0亿千瓦左右,开发程度超过80%,除西藏外,全国水电基本开发完毕。抽水蓄能装机规划2020年、2030年和2050年分别达到6000万千瓦、1.5亿千瓦和3亿千瓦。

水电开发要着力解决统一认识难、统筹协调难、前期核准难、成本控制难、移民安置难“五难”问题。一是建议组建国家级水电开发委员会,加强统一规划和统筹协调管理力度,在2015年前完成西南水电合理开发时序规划研究。二是完善项目前期管理,争取2015年前颁布水电开发前期管理条例,2015年前确定乌东德、白鹤滩电站送电方向和开发时序,2015年前确定龙盘电站坝址方案。三是创新移民安置管理,争取2015年前制定出台移民安置管理办法,增加移民安置方式,调动地方政府积极性。四是建立水电开发环境影响全过程管理机制,加强投运后的环境实际影响监管,并将结果向社会公布。五是促进更大范围消纳水电,推广水电丰枯电价、峰谷电价。六是建议国务院责成有关部门加强水电开发相关知识普及和宣传,并进行绩效考核。

发展水电、核电与发展风电、太阳能发电相比,两者在绿色低碳(环境品质)上大致相同;在发电成本或上网电价(经济品质)上,前者明显优于后者;在电力负荷平衡中的发电装机容量

考虑云南、四川等水电大省火电机组长期承担电网调峰作用、利用小时数偏低、亏损严重及企业经营状况持续恶化等实际问题,尽快研究这些省份的火电价格形成机制;在地区内开展水、火电企业发电权交易,建立健全水电与火电互补机制, 尽快研究两部制电价改革。

来源:中国农村水电及电气化信息网2015年3月17日

http://shp.mwr.gov.cn/xyywgzdt/201503/t20150317_628234.html