鲁地拉水电站转轮裂纹原因分析及处理方法研究

2015-12-24范孝奎,周若愚

鲁地拉水电站转轮裂纹原因分析及处理方法研究

范孝奎周若愚

(中国水利水电第三工程局有限公司,陕西 西安710032)

【摘要】水电站机组转轮叶片裂纹严重影响电站的安全运行。鲁地拉水电站3号机组C级检修期间,发现了转轮叶片裂纹问题。本文从转轮制造、转轮材质、工程设计、机组性能及运行状态方面分析了转轮叶片裂纹产生的原因,介绍了裂纹处理方案。

【关键词】鲁地拉水电站;机组;转轮;裂纹;处理方案

中图分类号:TV734.1

Analysis on reasons of cracks on Ludila Hydropower Station

runner and research on solutions

FAN Xiaokui, ZHOU Ruoyu

(SinohydroBureau3Co.,Ltd.,Xi’an710032,China)

Abstract:Cracks on hydropower station unit runner blade has serious seriously affect safe operation of power plant. The crack problems of runner blade are discovered during level C overhaul of Ludila Hydropower Station No.3 Unit. In the paper, the reasons of cracks on runner blade are analyzed from the aspects of runner manufacturing, runner material, engineering design, unit performance and operation state, and crack solutions are introduced.

Key words: Ludila Hydropower Station; unit; runner; crack; solutions

鲁地拉水电站安装6台套额定转速100r/min、额定功率360MW的水轮发电机。水轮机转轮外形尺寸为φ7100×3978mm,总重205t。

转轮叶片、上冠、下环全部采用VOD精炼铸造。转轮叶片数为13片,叶片用五轴数控机床加工。上冠、下环均为铸造,上冠设有与水轮机轴连接的法兰,所有过流表面都为精加工。转轮全部采用抗空蚀、抗磨蚀和具有良好焊接性能的ZG04Cr13Ni5Mo材料制造。转轮在现场转轮加工厂房内由水轮机制造商组焊加工完成并做静平衡试验后,整体运至厂内安装间。

1裂纹情况

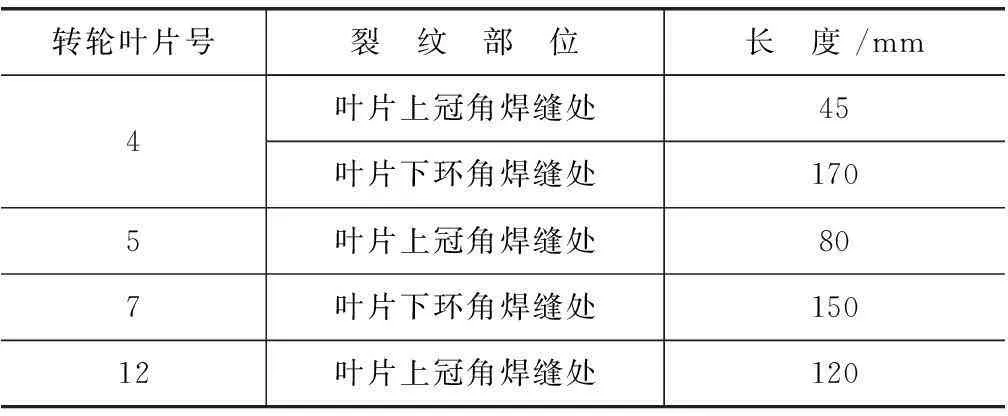

鲁地拉水电站3号机组于2013年7月21日投入商业运行,2014年11月14日开始3号机组C级检修,在对水轮机转轮进行UT+PT探伤检查时发现,有4个叶片存在贯穿性裂纹5条,其中3条裂纹位于转轮叶片上冠角焊缝处,另2条裂纹位于转轮叶片下环角焊缝处(见图1~图7),转轮裂纹叶片号及长度见下表。

3号机组转轮叶片裂纹情况表

图1 4号叶片上冠角焊缝裂纹

图2 4号叶片下环角焊缝裂纹

图3 5号叶片上冠角焊缝裂纹

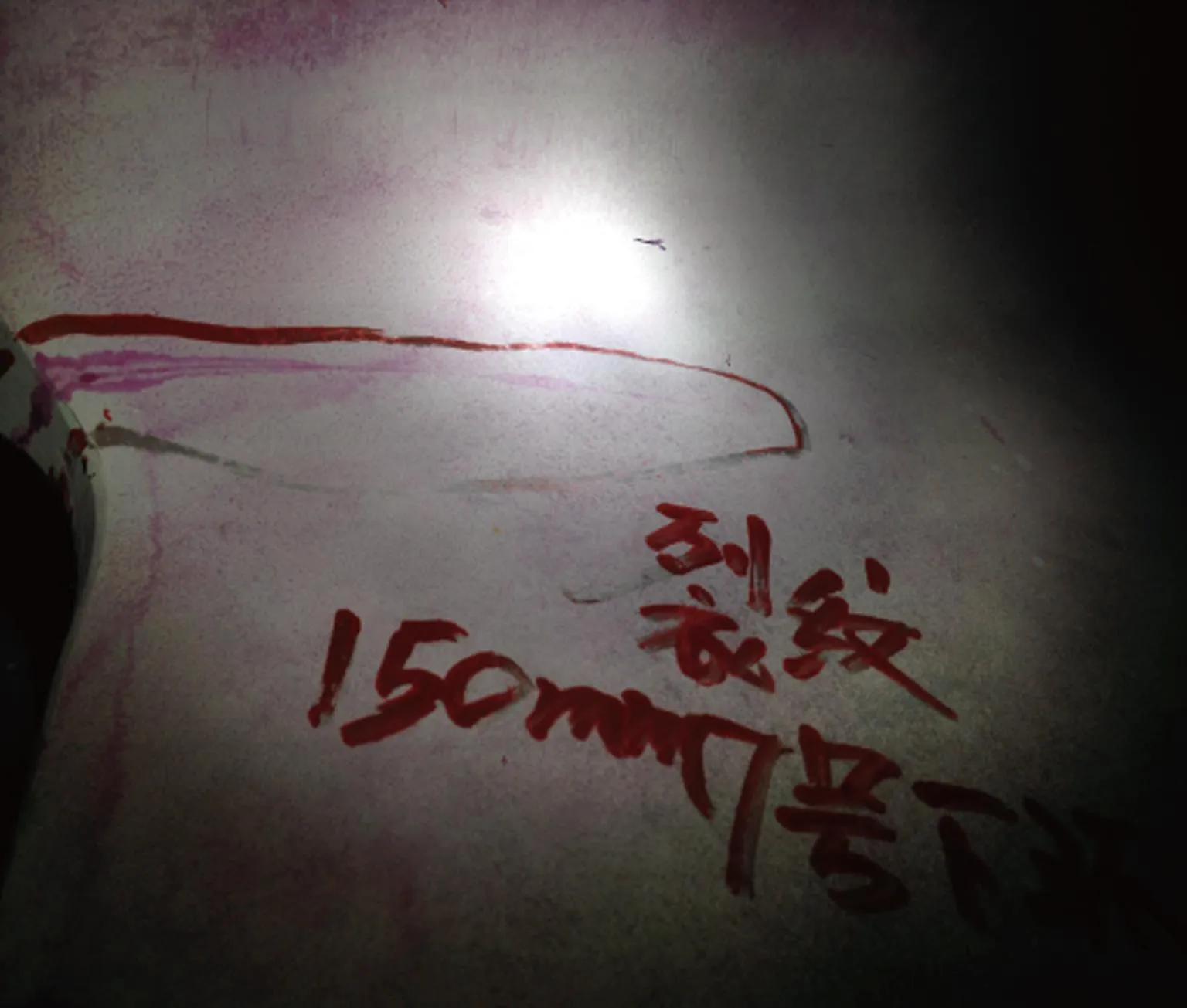

图4 7号叶片下环角焊缝裂纹

图5 12号叶片上冠角焊缝裂纹

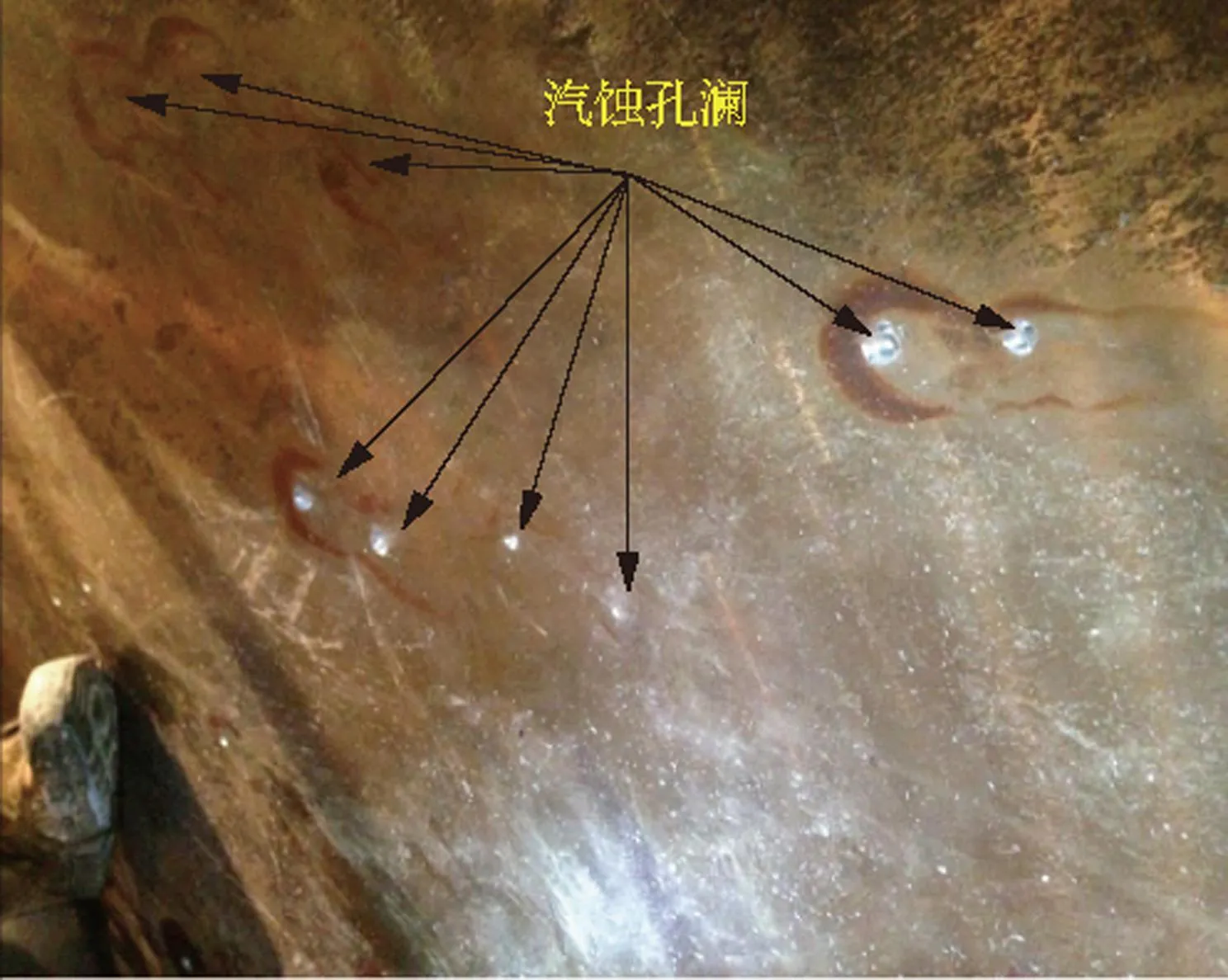

图6 上冠角焊缝汽蚀孔洞

图7 叶片基体汽蚀孔洞

2裂纹及孔洞产生原因分析

2.1转轮制造原因

a.铸造气孔、铸造砂眼等在外部应力作用下可能会成为裂纹源,造成裂纹的产生。铸焊结构的转轮,若焊接工艺不当或焊工没有按照焊接工艺的要求焊接,焊接或热处理残余应力存在,在焊缝及热影响区也会出现裂纹。

b.转轮叶片与上冠、下环连接处根部R角偏小,设计为R14,引起应力集中,导致转轮叶片的疲劳强度不足。

2.2转轮材质原因

转轮全部采用抗空蚀、抗磨蚀和具有良好焊接性能的ZG04Cr13Ni5Mo材料制造,鲁地拉水电站3号机组转轮叶片出现的裂纹及气孔,分析认为叶片可能在铸造时局部产生了偏析。由于叶片的局部材质产生了偏析,也就是液态合金在铸型中凝固以后,铸件断面上各个部分及晶粒与晶界之间存在化学成分的不均匀现象,降低了材料的延展性能,如偏析部位在叶片出水边头部与上冠、下环焊缝连接过渡位置,则裂纹就易于发生。

2.3工程设计原因

混流式水轮机一般在30%~60%额定出力时容易在尾水管内产生水流涡带,引起空腔汽蚀和机组振动。鲁地拉水电站水轮发电机组设计有大轴中心孔补气装置,其作用就是在机组出现不稳定工况时,补入空气,增加水的弹性,改善机组的运行条件。同时,由于补气破坏了真空,还能防止机组突然甩负荷导水机构紧急关闭时,由于尾水管内产生负水击,下游尾水反冲所产生的强大冲击力或抬机现象。

鲁地拉水电站水轮发电机没有设计强迫补气系统,由于水轮机吸出高度H0的负值较大,尾水管内压力较高,因此,在运行过程中,这也是导致转轮叶片出现汽蚀孔洞的原因之一。

2.4机组性能及运行状态原因

由于叶片裂纹均在叶片上冠角、下环角焊缝处,可能是机组长期在低负荷或震动区域运行,导致转轮叶片在交变应力作用下,产生裂纹或使裂纹加剧。

3转轮裂纹处理方案

3.1裂纹处理准备

a.焊接设备。直流电焊机。

b.预热设备及其他设备。火焰加热设备(氧气、乙炔、烘枪)、测温枪、焊条烘箱、焊条保温筒。

c.铲磨工具。磨光机、电磨、风铲(用于清理焊渣及锤击)。

d.焊接材料。AWS E309Lφ3.2或φ4.0不锈钢电焊条、EL309Lφ1.2不锈钢焊丝。

e.探伤设备。UT和PT探伤设备。

f.照明设施、工作架及相关的气、电等。手把灯、强光手电、活动脚手架、检修用气。

3.2裂纹处理方案

a.根据UT和PT探伤检查结果,用记号笔标记出叶片裂纹的部位和长度。

b.检查叶片开裂处是否存在错口,如存在,应用楔铁将叶片错口楔平,搭焊牢固。

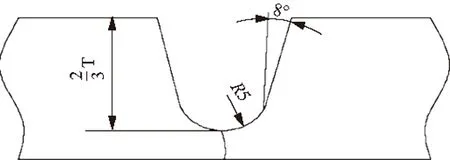

c.此次裂纹处理采用砂轮打磨方式清理转轮叶片正面裂纹,清理深度约为2/3叶片厚度,并预制坡口(见图8);如果采用碳弧气刨清理缺陷时,清理前用火焰预热裂纹及附近50mm范围,温度应不小于80℃,裂纹清理时应从距开裂处约20mm的地方反向进行,以避免裂纹扩展。

图8 预制坡口

d.打磨清理部位,直至见到金属光泽,然后按ASME标准对清理部位进行PT探伤,确认裂纹完全清除。

e.将焊接区域及附近200mm范围内的油污、水分等杂质清理干净。

f.焊接区域及附近50mm范围内预热100℃后(预热时用测温枪监控预热温度),采用手工焊(E309Lφ3.2不锈钢焊条)进行多层窄道焊。焊前焊条按焊条使用说明书进行烘干,放入保温筒,随用随取。除第一层和盖面层焊道外,其余焊层用风铲进行锤击,以释放应力(见图9),焊缝表面高于母材原表面1~3mm,便于焊后打磨。

图9 释放应力

g.用砂轮打磨的方法清理叶片背面裂纹(见图10)。

图10 叶片背面裂纹清理

h.按上述d、e、f步骤进行探伤、清理、焊接(见图11)。

图11 探伤、清理、焊接

i.焊接完成后立即用阻燃布覆盖焊接区域,使其缓慢冷却。

j.用磨光机粗磨修复部位。

k.对修复后叶片焊缝按ASME标准进行UT和PT探伤检查,检查焊缝有无裂纹、夹渣和气孔。

l.探伤合格后,精磨修复部位,将叶片焊接部位按原型线磨平,转轮叶片翼型线平滑流畅,符合叶片型线要求。

4裂纹处理结果

经过上述处理,结果表明:上述转轮叶片裂纹处理是成功的,有效地消除了机组运行可能产生的安全隐患,达到了预期的检修效果。

5结语

水轮机转轮裂纹问题直接影响水轮机的正常运行,近年来,水轮机转轮叶片裂纹现象的频繁发生,严重影响了水电站的正常安全运行,有必要对裂纹产生的原因进行研究分析,采用合理科学的手段处理解决,消除机组运行可能产生的安全隐患,保证机组的安全经济运行。

参考文献

[1]刘文清.最新水利水电机电安装工程施工工艺与技术标准实用手册[M].合肥:安徽文化音像出版社,2006.

[2]罗利均,李书丽.水轮机转轮裂纹产生原因分析及处理[J].水电站机电技术,2013(8).