螺旋焊管自动优化切割系统的设计与实现

2015-12-23荣胜波李中祥张环宇

荣胜波 ,李中祥,张环宇,朱 军,史 勃

RONG Sheng-bo1 , LI Zhong-xiang2, ZHANG Huan-yu1, ZHU Jun1, SHI Bo1

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.宝鸡钢管辽阳钢管厂,辽阳 111000)

0 引言

螺旋焊管是将低合金结构钢或者低碳碳素结构钢钢带由成型机组按一定的螺旋线成型角卷成管坯,再将管缝内外焊接起来制成。大口径螺旋焊管主要用于石油、天然气的输送管线,焊管质量显得尤为重要,而焊管质量的提高已不仅仅依赖于个别生产环节工艺的提高,更大程度上依赖于螺旋焊管机组乃至整个生产线的自动化程度的提高。目前国内的螺旋焊管生产已基本实现半自动化,对于成形内外焊接已实现焊接过程的全自动调节,无需人员干预,大大提高了产品质量。但就整体而言,自动化程度还有待提高[1]。本文的所设计的自动优化切割系统是车间数字化改造的一个组成部分,旨在降低工人的劳动强度,提高钢管的成材率。

1 螺旋焊管生产工艺流程

螺旋焊管生产工艺流程,如图1所示。成卷带钢放入生产线后,通过开卷、校直、对焊、二次校直、铣边等工位,进入成型机中成型与内外焊,再由飞剪小车完成剪切,已成型的螺旋焊管再经过x射线探伤,管端处理,水压试验,超声波探伤,管端检测,称重测长等工位最终合格入库。

图1 焊旋烛管工艺流程

带钢从开卷到卷板成形切割这一过程中共经历以下几道工序:开卷、校直、板头剪切、对焊、二次校直、铣边、校直推送、成形、剪切。其中前四道工序是移动焊车上完成的。移动焊车的引入可以保证在成形及焊接作业不停车的情况下完成开卷到对焊等工作,从而提高生产效率并保证成形焊接过程的一致性。目前这几道工序都是在人工操作及监督下完成的,自动化程度较低,而切割管长的确定和切割也都是依据操作工人的经验来实施完成的。经过了解目前的切割过程是先由工人根据钢卷的理论重量、理论宽度和厚度得出带钢的理论板长,根据理论板长初步预估出管的长度和数量,并据此进行切管操作;等整卷带钢放完,工人会依据焊缝在地沟内的位置及地面上所标示的长度对此时的剩余板长进行估计并重新做出剩余管长和数量的判断,从而调整切割管长。

这种操作方式一方面易造成切割管长偏差大,易出现偏离估计的情况造成切废。另一方向,整个过程是一个不断重复的过程,工人劳动强度大,易疲劳且不能充分体现工人的劳动价值。

螺旋焊管成型机组的主要工艺参数是成形角α。其他理论数据主要包括来料板宽B1、板厚δ、整卷钢带重量W、成形板宽B2。目标参数是成形管径D。这几个参数之间有固定的理论计算公式,公式如下:

成型角α:

单卷带钢理论长度l:

理论板管比t:

单卷带钢理论可成型管长度L:

在实际操作过程中,由于各项指标都存在误差,所以以上公式对于实践仅具有指导意义,并不能将公式直接用于控制过程[2]。在成形过程中最主要的工艺参数是成形角,一旦成形角确定,成形板宽与成形管径就有确定的对应关系从而板管比(成形1米管需要的板长)也基本确定。据此我们可以通过实测得到实际的板管比,从而根据板长来计算管长,这是本系统设计的出发点。

2 螺旋焊管优化切割系统硬件组成

在本文上一部分通过分析工艺的理论计算公式,确立了通过实测板长、板管比计算管长的设计思想,据此设计了本系统的硬件架构。

图2 现场工艺布局

整个系统采用PLC加上位机模式,PLC通过以太网与车间控制网络相通,同时在移动焊车上设置了一个S7-200的从站,该从站与主PLC通过无线的方式与主PLC通信。整个硬件系统图如图3所示。其中主PLC与上位计算机以及以太网HUB装在位于成形机附件的操作台中;而S7-200从而以及无线从站装在移动焊车的控制柜中;与S7-200连接的有一个板头板尾检测开关以及一个用于测量的编码器。编码器装在校直机电机处,随电机转动,编码器脉冲信号连接在S7-200的高速计数通道。S7-200根据计数值通过减速比及校直辊的辊径可以测量出板所走过的长度。板头板尾检测传感器安装在成形校直机的头部,前卷的板尾与后卷的板头在该位置会出现分离利于检测。该开关一是用于检测上卷的板尾并停止该卷长度计数,将计处的该卷总长传送给主PLC,二是用来检测下一卷钢带的板头,用于启动下一卷钢带的长度计数。在与主PLC S7-300相连的有焊缝检测装置和一个测量编码器。测量编码器安装在移动焊车地坑出口的校直机上,同样测量板所经过的长度。焊缝检测开关安装在成形机的前端,当焊缝行进到该位置时,检测开关会检测到焊缝并发出信号,主PLC根据该信号可以结束当前板长计数并开始下一卷板长计数。上位机设计一个人机界面,通过该界面可以对板的行进过程及整个优化切割过程有直观的了解。

图3 系统硬件架构图

3 螺旋焊管优化切割系统软件算法

螺旋焊管在成形后需要切割成一定的长度,然后通过辊道输送到后续工序。长度的确定根据生产计划及单卷管长确定。通常单根钢管飞剪剪切规则如下:

1)目标长度,可设定。通常设定在12米左右,该管长为优等品管长;

2)最大管长,可设定。位于目标管长与最大管长之间的管长为合格品,尽可能少;

3)最小管长,可设定。位于目标管长与最小管长之间的管长为合格品,该管长尽可能少;

4)不允许出现最小管长以下的成型管。该区间为不合格品。

从以上规则可以看出,这是一个参数优化问题,优化的结果要求优等品尽可能多,合格品尽可能少,不出现不合格品。

根据以上优化目标,本文设计了优化程序,以总管长、目标管长、最大管长和最小管长为输出参数,得出落在各区间的管长及数量。程序框图如图4所示。

图4 管长优化程序框图

螺旋焊管优化切割系统的的优化计算过程分二次完成,首次是在上卷、开卷后,此时根据理论板宽,理论板厚,整卷重量以及理论板管比或实测板管比算出整卷钢带的理论长度以及可以成形的理论管长。利用该理论管长首次优化出各段管长及数量,将得出的管长与数量提供给切管子程序。切管子程序按照计算的管长和数量进行切管;二次优化是在移动焊车检测到板尾信号,此时已测量出整卷的实际长度,减去主PLC侧测量的长度再加上焊缝检测开关到抱管小车位置所对应的板长就是当前剩余的实际板长,除以板管比就得出剩余管长,以该管长进行二次优化,得出的优化结果再次提交给切管子程序,这样就保证了切管的长度及优等品率且该过程都是通过程序自动执行的。

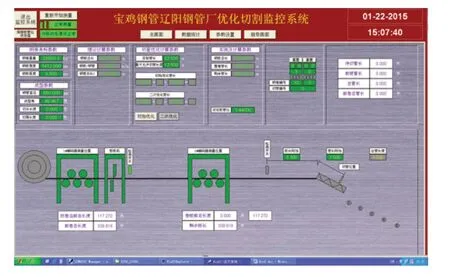

螺旋焊管自动优化切割程序除了完成管长的优化以外还要实现自动切割以及对整个成形过程做数据记录并提供给MES系统。为此将整个程序分成几个模块,主要有数据采集模块、管长优化模块、切管控制模块等。程序的大部分功能在PLC完成,部分功能通过上位机程序完成。上位机采用西门子的WINCC组态软件开发,可以实现设定参数输入,优化计算及数据采集与存储功能,并开发了友好的人机界面,使系统更加完整,易于使用。开发的人机界面如图5所示。

图5 人机界面主界面

4 结束语

随着社会经济的发展,螺旋焊管的社会需求不断增长,对其产能和质量提出的新的要求,本文所实施的数字化改造项目一方面使得产品的成品率成为一个可控的质量指标,提高了实际生产的优等品率,同时也为工厂的信息化集成提供的基础,随着工业信息化及大数据分析的发展,工厂的信息化集成已成为发展趋势,信息的集成为大数据分析提供了有待分析挖掘的基础数据,从而可以推动工厂的整体优化改造。由于系统在设计时充分考虑了运行过程中可能出现的各种状态,可以在第一时间了解系统的运行状态,并可以对系统进行设定的手动干预,既实现了自动化又提供了很高的灵活性,为生产的可靠运转提供有力保障。

[1]杨继峰.我国市场动态和国内外焊管计数发展特点[J].焊管,2000(11):1-6.

[2]白忠泉.螺旋焊管的成型技术[J].焊管,2004,27(3).

[3]解海龙.西门子工业无线网络在集装箱码头的应用术[J].中国仪器仪表,2008,(Z1).

[4]赵星,朱军,张环宇,等.基于PLC的螺旋焊管优化剪切系统设计[J].机械设计与制造,2013,(7).

[5]卫海平.PLC在螺旋焊管水压试验机上的应用[J].山西冶金,2014,37(2).

[6]王昌龙,陈靖芯,秦永法,等.伺服控制跟踪在螺旋焊管生产线上的应用[J].机械工程与自动化,2013,(6).

[7]李博.螺旋焊管成形技术分析[J].中国机械,2014,(9).

[8]黄法春.螺旋焊管车间电气干扰及预防措施[J].焊管,2010,33(1).