老化硬化对天然橡胶和聚丁二烯橡胶疲劳裂纹扩展的影响

2015-12-22王进文编译

王进文 编译

(西北橡胶塑料研究设计院有限公司, 陕西 咸阳 712023)

老化硬化对天然橡胶和聚丁二烯橡胶疲劳裂纹扩展的影响

王进文 编译

(西北橡胶塑料研究设计院有限公司, 陕西 咸阳 712023)

研究了贮存老化硬化对天然橡胶和聚丁二烯橡胶疲劳裂纹扩展的影响。结果表明,在21 ℃下贮存在老化硬化1 a,或在40 ℃下贮存老化硬化6个月后,对NR(天然橡胶)胶料裂纹扩展速率基本没有影响。40 ℃下贮存6个月后硬化现象、动态和静态模量,以及100%定伸应力都比在21 ℃下老化1 a变化显著。NR/BR(聚丁二烯橡胶)并用胶在两种条件下老化后裂纹扩展速率都增大,但在40 ℃下老化后影响更大。聚丁二烯橡胶胶料室温下老化1 a后变化很小,但在40 ℃下老化6个月后,增幅较明显。

NR;BR;贮存硬化;疲劳裂纹扩展

0 前 言

贮存老化是指弹性体产品在室温或在较高温度下贮存时观察到的一种模量逐步增大的现象。如果弹性体产品置于明显高于标准贮存温度的环境中,热老化一般会使弹性体模量增大。贮存老化硬化和热老化之间没有严格的界限。几十年来,天然橡胶(NR)和聚丁二烯橡胶(BR)都被观察到这种现象。许多用于航空业和工业领域的粘合弹性体轴承、阻尼器和减振器都使用易于贮存老化硬化的胶料配方。含有不饱和烃的聚合物,以及中、高硫交联体系一般具有良好的耐疲劳性能、低阻尼性能和良好的低温性能,但这也似乎增大了胶料对热老化和贮存老化硬化的敏感性(见图1)。

图1 硫磺硫化的NR/BR并用胶在21 ℃下老化硬化随时间的变化

本文研究了老化硬化对这些弹性体疲劳性能的影响。对疲劳机理还不是非常清楚。无论配合剂分散程度如何,弹性体试样中总存在初始的微小裂纹,一般会成为裂纹引发点。橡胶制品很少会在一次加载后破坏,通常是在反复加载过程中裂纹逐步扩展,最终导致破坏。一些情况下,导致屈挠龟裂和裂纹扩展的主要因素可能包括氧化和臭氧侵蚀。

破坏力学研究了从固有裂纹开始的裂纹扩展,可用以表征裂纹扩展过程中的应变能释放速率。应变能释放速率被定义为“撕裂能”(缩写为G),可用于表征动态应用场合下使用的各种材料的行为。从上世纪40年代开始,破坏力学开始应用于疲劳研究。几十年间已成功应用于多种材料的研究。破坏力学可为各种材料的多种破坏现象提供稳定的统一概念,这些材料包括橡胶、塑料、胶粘剂、陶瓷和金属。

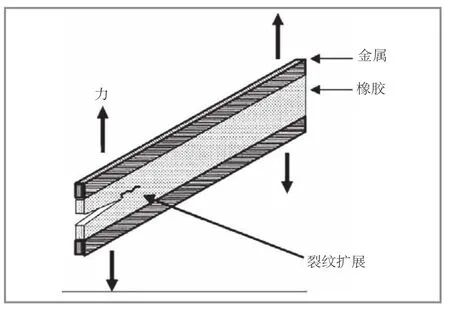

上世纪80年代初,Andrew Stevenson博士利用由拉伸试样疲劳试验获得的材料数据成功预测了高承载复合弹性体轴承在振荡压缩负载条件下的疲劳寿命。在Stevenson博士所做工作的鼓舞下,1984年,Lord建造了其第一个纯剪切疲劳裂纹扩展(FCP)试验机。利用“纯剪切”试验可以测定材料的割口扩展速度,与所施加的力无关。割口扩展速度与输入试样的能量有关,与输入的应力、应变,以及能量的输入方式无关。“纯剪切”试样(见图2)的一个优点是在固定位移条件下,撕裂能稳定,可依据循环次数预测裂纹扩展。

图2 常用于疲劳裂纹扩展测试的纯剪切试样

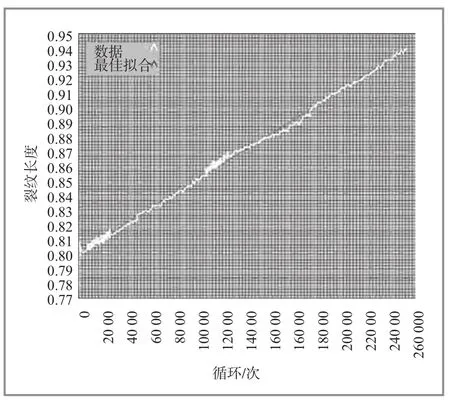

每种胶料在给定的撕裂能下都有一个特定增长速率(见图3)。可以将裂纹扩展速率dC/dN依据撕裂能G作图(见图4)。在低于G0的低撕裂能条件下,裂纹扩展速率恒定,与化学反应有关。不存在腐蚀因素时,增长速率应降为0,部件应有无限的使用寿命。高于G0时裂纹扩展速率随撕裂能增长而增大,一般存在线性关系。在转变区Gt内,裂纹扩展特性发生第二次变化,此时裂纹扩展速度的增加速率大于线性增加速度。高于Ct后,一般存在幂律关系,在对数坐标上呈线性。在GC条件下,裂纹增长速度非常快。GC是临界撕裂能,基本是橡胶的单次撕裂强度。最感兴趣的区域是幂律区,其介于Gt和Gc之间,是弹性体零件一般设计使用的区域。

图3 特定撕裂G下的裂纹增长速率dC/dN

图4 dC/dN随撕裂能的变化

尽管已明确,天然橡胶、聚丁二烯橡胶及其共混体会随时间延长而老化硬化,即使在室温条件下贮存也是如此,但还不清楚这种微小的贮存老化硬化是否会对零件在动态应用场合的耐疲劳性能有影响。聚合物材料的破坏性能取决于聚合物的结构,如交联密度。认为老化过程中模量的变化与聚合物交联密度的变化直接相关。由于氧化会使橡胶网络产生变化,所以有理由认为老化可能会影响橡胶的破坏性能。本研究的目标是探讨热老化和贮存老化对疲劳性能的影响程度。用纯剪切试样进行疲劳裂纹扩展试验,研究胶料老化前后的裂纹扩展行为。

1 实 验

在BR1600实验室密炼机上混炼胶料,混炼方法如下:

一段:0 s:加入橡胶;60 s或95 ℃:加入1/2炭黑;105 ℃:加入1/2炭黑和助剂;115 ℃:加入操作油;125 ℃:清扫;135 ℃:排胶。

二段:0 s:加入一段母炼胶和硫化剂;45 s或95 ℃:清扫;90 s或105 ℃排胶;最后在15 cm×30 cm双辊开炼机上返炼。采用疲劳裂纹扩展(FCP)试验测试疲劳性能。用以下方法测试其他性能:

硬度:ASTM D2240;拉伸强度、伸长率、100%定伸应力:ASTM D412;烘箱老化:ASTM D573;动态性能:ASTM D5992;剪切模量G'和tan δ在±10%剪切应变、10 Hz、21 ℃(G'10/10)条件下测试。静态剪切模量G是25%正割模量,也在21 ℃下测试。

室温试样避光置于温度、湿度受控室中。40 ℃下老化试样在循环空气烘箱中老化。

2 结果与讨论

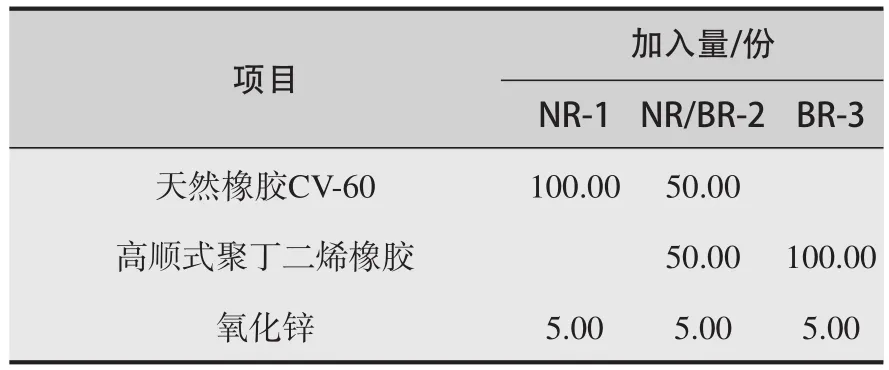

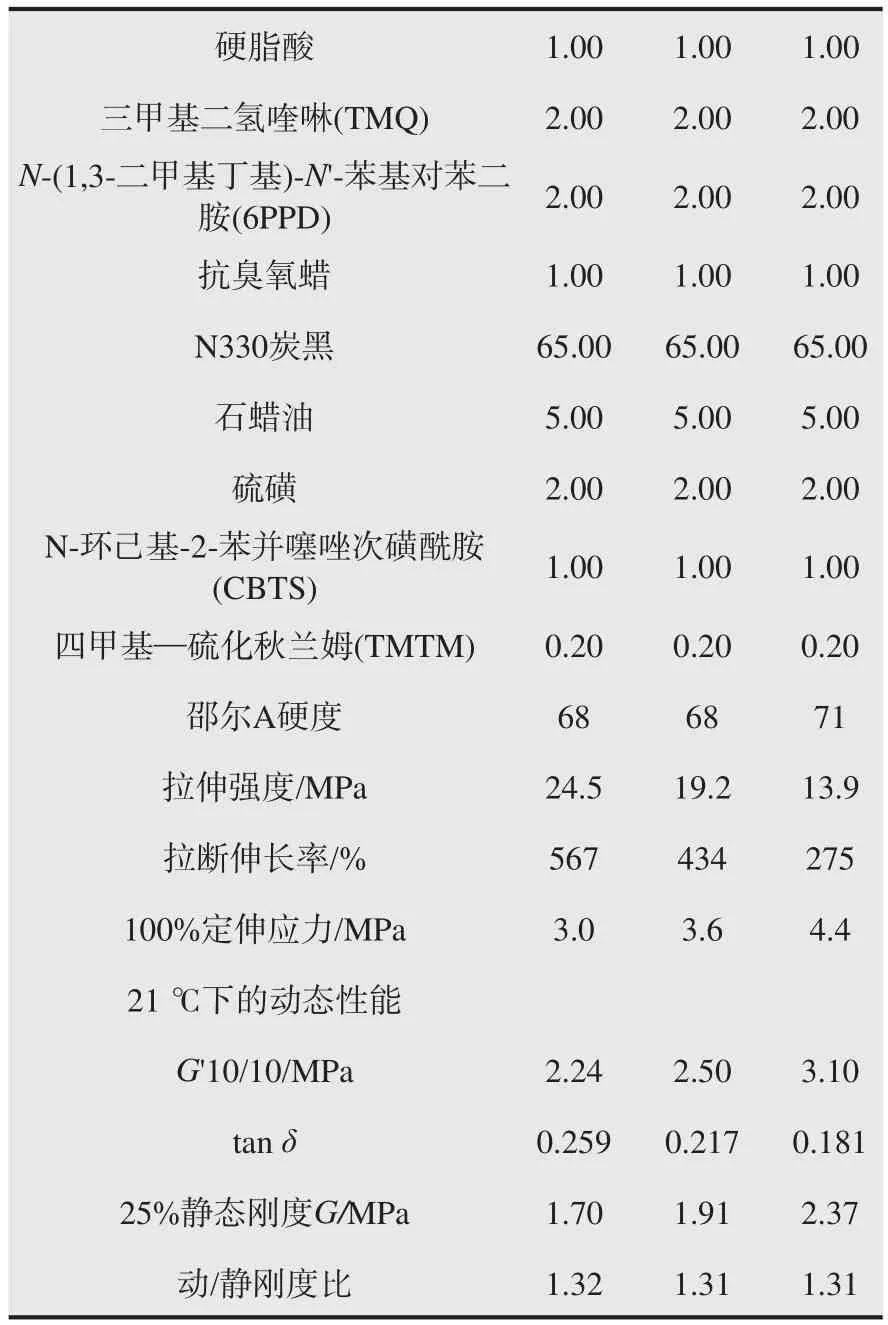

制备含有典型防老剂体系的炭黑填充、硫磺硫化的NR、BR及两者的并用胶。胶料配方及物理性能和动态性能测试结果示于表1。

用疲劳裂纹扩展试验表征原始、热老化或贮存老化胶料的裂纹扩展行为。与所预计的一样,NR-1胶料具有最高的耐裂纹扩展性能,BR-3胶料具有最低的耐裂纹扩展性能(图5)。

表1 胶料配方、物理性能和动态性能

(续表)

图5 老化前的疲劳裂纹扩展

由单个聚合物(NR或BR)制备的胶料裂纹扩展行为较好,裂纹沿纯剪切试样水平扩展(见图6和图7)。

NR和BR并用胶裂纹易分叉(见图8),为了获得有效数据而测试了许多试样。形成分支后,裂纹就停止扩展。即使在较低撕裂能下也能获得较好数据,但在高应变能下裂纹常常显著偏离(见图9)。文献中对这种行为进行了研究和表征。

图6 NR-1的裂纹形式

图7 BR-3的的裂纹形式

图8 NR/BR-2的裂纹分支形式

图9 NR/BR-2在高撕裂能条件下的裂纹偏离形式

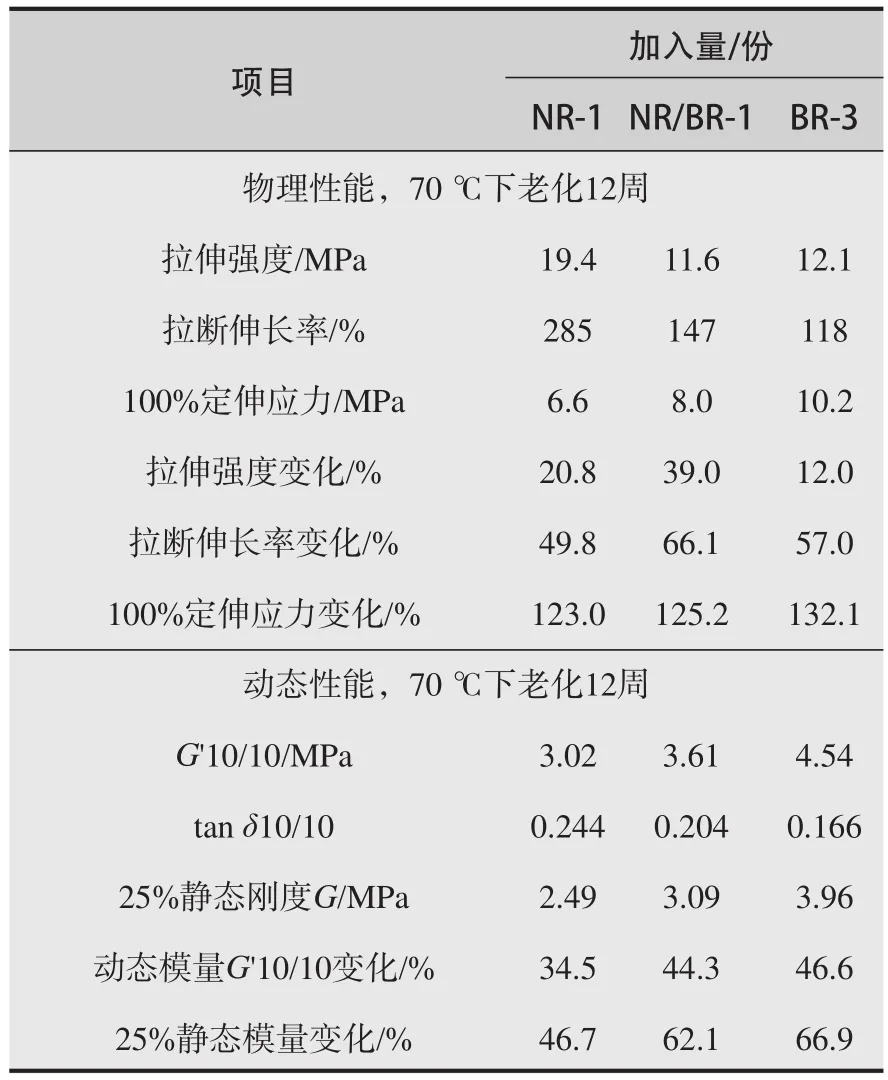

胶料在70 ℃下老化12周,测试了拉伸性能和动态性能。所有胶料的拉伸强度和伸长率都大幅下降,热老化后静态模量和剪切模量有较大幅度增大(表2)。

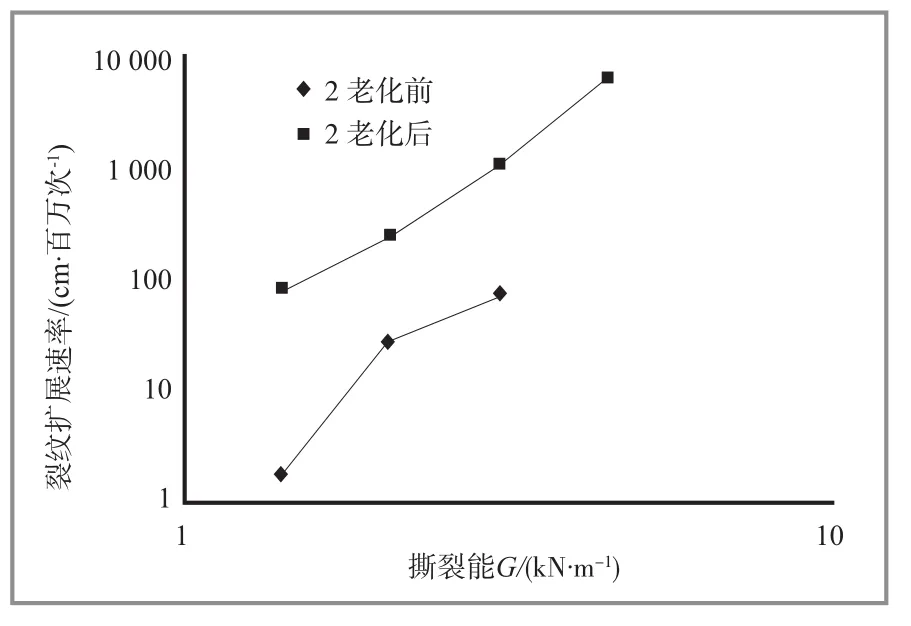

在70 ℃下老化12周后,三种胶料的裂纹扩展速率都增大了。NR-1胶料的裂纹扩展速率在热老化后增加了一个数量级(见图10),NR/ BR-2胶料也提高一个数量级(见图11),而BR-3胶料的增幅最少,只增大了半个数量级(见图12)。这些结果表明,聚丁二烯橡胶的耐热性稍好于天然橡胶,这对高二烯含量弹性体来说是预料之中的结果。

表2 热化后的测试结果

图10 天然橡胶-1(70 ℃下老化12周)

图11 NR/BR-2(70 ℃下老化12周)

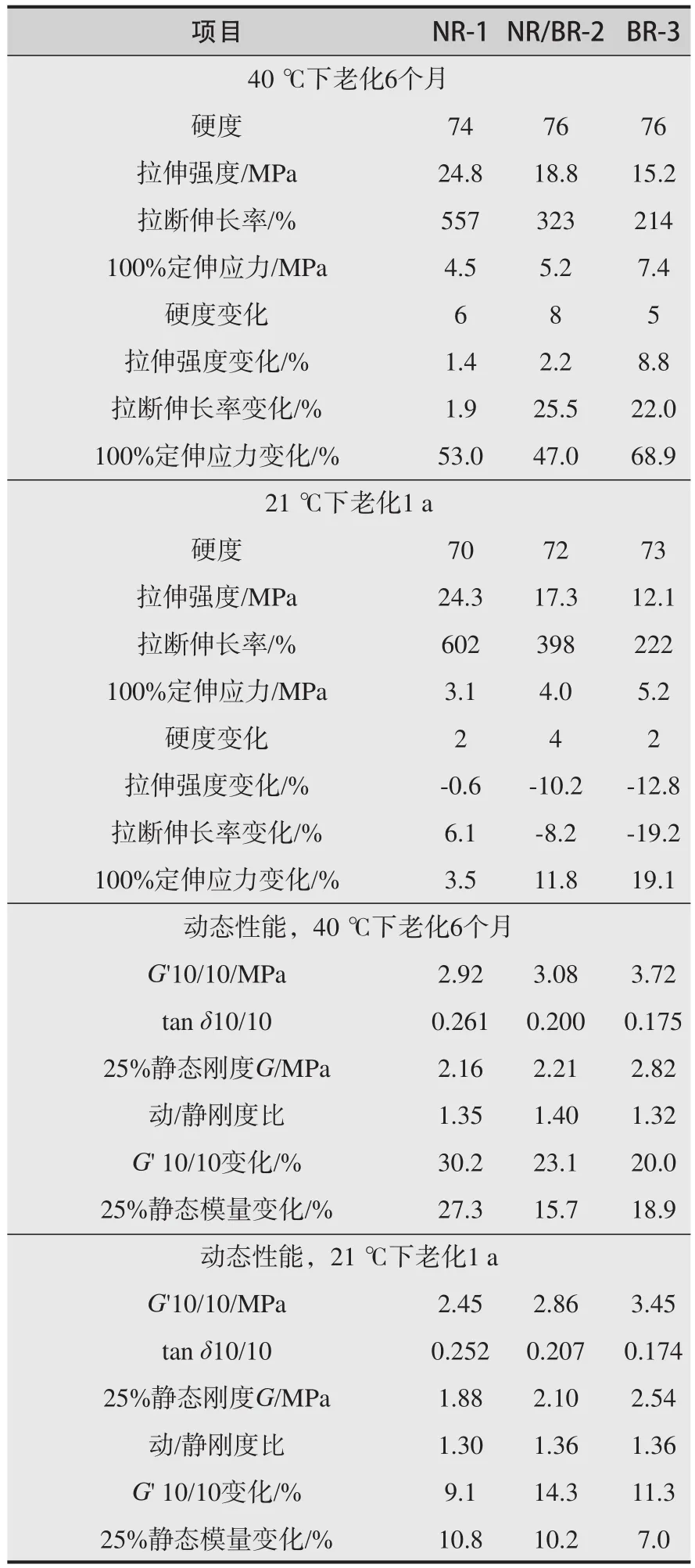

仓库的贮存温度一般控制不好,尤其在夏季可能会很高。为了模拟高温贮存条件,在40 ℃的稍高温度下将一组试样贮存6个月。另一组在室温(21 ℃)下贮存1 a。老化后测试了两组试样的拉伸性能和动态性能(表3)。

图12 BR-3(70 ℃下老化12周)

表3 贮存老化后的测试结果

室温下老化1 a后其硬度、拉伸强度和拉断伸长率变化较小。NR-1的100%定伸应力变化不到5%,而BR-3变化接近20%。在40 ℃下老化6个月后,对100%定伸应力有较大影响,增幅约为50%~70%。在21 ℃下贮存1 a后,动态模量和静态模量增幅为7%~15%,在40 ℃下贮存6个月后增幅为15%~30%。

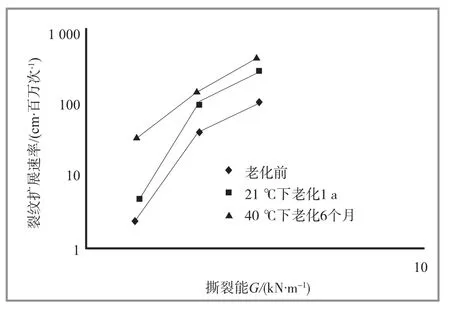

研究了贮存老化硬化对弹性体疲劳性能的影响。由这些胶料制备的FCP试样分别在室温下(21 ℃)老化1 a,在40 ℃的稍高温度下老化6个月。贮存老化后,NR-1的裂纹扩展速率基本没有变化(见图13)。

图13 NR-1(21 ℃和40 ℃贮存老化)

NR/BR并用胶(NR/BR-2)在两种条件下老化后裂纹扩展速率都增大;但在40 ℃下老化后影响更大(见图14)。

图14 NR/BR-2(21 ℃和40 ℃贮存老化)

BR-3室温下老化1 a后变化很小;但在40 ℃下老化6个月后,裂纹扩展速率增幅较明显(图15)。

图15 BR-3(21 ℃和40 ℃贮存老化)

3 结 论[1]

研究了NR、BR和NR/BR并用胶胶料。这些胶料采用硫磺硫化、炭黑填充,并含有典型的抗氧剂体系。在70 ℃下热老化12周后,3种胶料的裂纹扩展速率都明显增大。在21 ℃下贮存老化硬化1 a,或在40 ℃下贮存老化硬化6个月后,对NR胶料裂纹扩展速率基本没有影响。40 ℃下贮存6个月后,硬化现象、动态模量和静态模量,以及100%定伸应力都比在21 ℃下老化1 a后的变化显著。建议在40 ℃下的老化时间延长到1 a,以便更直接地进行比较。

[1] Halladay James R. Impact of Age Stiffening on Fatigue Crack Growth In Natural Rubber and Polybutadiene[J]. Rubber World, 2014,251(2):17-21,68.

[责任编辑:翁小兵]

TQ 330.1+4

B

1671-8232(2015)10-0007-06

2015-05-21

王进文(1967— ),男,陕西澄城人,教授级高级工程师,主要从事期刊审校、信息及专业翻译工作,发表论文及译著近60篇。