变模温注塑模瞬态温度场数值模拟与工艺优化

2015-12-22张惠敏唐跃青岛科技大学机电工程学院山东青岛266061

张惠敏,唐跃(青岛科技大学 机电工程学院,山东青岛,266061)

变模温注塑模瞬态温度场数值模拟与工艺优化

张惠敏,唐跃(青岛科技大学 机电工程学院,山东青岛,266061)

应用Autodesk三维有限元瞬态传热分析方法对变模温模具传热过程和模具与熔体之间的耦合传热进行了瞬态求解和数值模拟,获得了模具温度场的变化过程及分布规律。应用三维瞬态注塑模拟,结合正交试验设计,对变模温成型工艺参数进行了优化。 数值模拟后获得的最优结果:热水温度150℃,熔体温度250℃,冷却时间4s,注射时间0.3s,保压时间2s,保压压力为注射压力的110%。最后对最佳工艺参数进行了数值模拟验证,获得的结果是最大翘曲变形量为0.180 mm。

变模温注塑; 瞬态温度场; 数值模拟; 翘曲变形

1 引言

随着科学技术的发展和生活水品的提高,人们对塑料制品的结构尺寸,外观和产品性能的要求越来越高。目前普遍采用喷涂、电镀等方法进行复杂昂贵的后续加工以得到高光泽的制品表面。这种方法易造成环境污染,在欧美的一些国家禁止使用喷涂等污染空气的工艺,因此变模温注塑技术被提出。变模温成型技术是一种快速加热并快速冷却的注塑技术,其原理是在注射之前,快速加热模具型腔到塑料玻璃化转变温度以上,以抑制熔体的过早冷凝,降低熔体的流动阻力,提高塑料熔体的充模流动能力,然后进行注射,在注射与保压阶段,模具温度始终保持在较高的水平之上;在保压阶段后期将模具快速冷却到顶出温度以下,以缩短塑件成型周期,提高注塑生产效率[1-2]。由于充填时模具温度很高,有助于提高熔体的流动性,因此可消除塑件表面的熔接线、浮纤等问题。变模温注塑成型技术不仅可明显改善塑件表面质量,而且去除了喷涂、电镀等污染严重的二次加工,是极具前景的绿色注塑技术[3-4]。

近年来国内外的学者对变模温注塑成型技术进行了大量的研究,如J eng等[5]利用ANSYS进行了变模温数值模拟研究,并对电视机外壳进行了注塑试验。W ang 等[6]利用ANSYS建立了传热分析模型,模拟了充填、保压、和冷却过程温度热响应,为优化变模温注塑工艺参数提供了理论依据。但是这些方法仅分析了模具加热、冷却对型腔表面温度分布的影响,没有充分考虑模具与熔体传热的耦合。本文应用Autodesk公司最近新研发的三维有限元瞬态传热分析方法对变模温模具传热过程和模具与熔体之间的耦合传热进行了瞬态求解和数值模拟,获得了模具温度场的变化过程及分布规律,并以此为依据进行了变模温成型工艺参数优化.

2 三维瞬态温度场数值模拟

2.1 瞬态传热求解模型

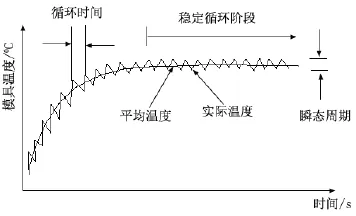

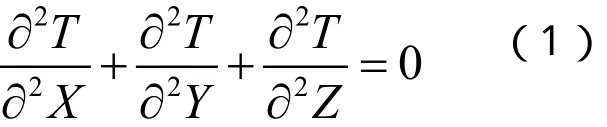

传统注塑成型工艺在整个成型周期中,冷却介质温度为常数,模温在小范围内周期性变化,模温变化情况如图波浪线所示。通常忽略模温这种瞬态变化,取模温平均值(图1曲线)进行数值模拟计算,即将模具传热近似为稳态传热,其温度场控制方程为:

图1 稳态传热的模具温度

变模温注塑成型工艺在整个成型周期中,充填时模具通入高温介质进行加热,冷却时模具通入低温介质进行冷却,模温在很大范围内周期性变化。如仍忽略瞬态变化的模具温度对熔体温度的影响,将稳态传热分析应用到变模温传热分析中,其分析结果将导致熔体温度场失真。因此变模温模具必须应用瞬态传热分析进行模具温度场求解,其温度场控制方程为:

式中:λ为导热系数,W/m·℃;ρ为密度,kg/ m3;c为比热容,J/kg·℃;t为时间,s;T为温度,℃。

2.2 温度场数值模拟

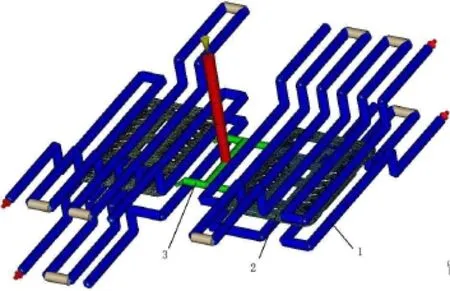

本文以带嵌件手机外壳为研究对象。手机外壳外形尺寸为110m m×80m m×6m m,平均壁厚为1m m,材料为PC/ABS。模具设计为一模两腔,主流道为热流道,分流道为冷流道,浇口为潜伏式浇口,加热水和冷却水为同一通路,水管直径为8m m。有限元模型如图2所示。

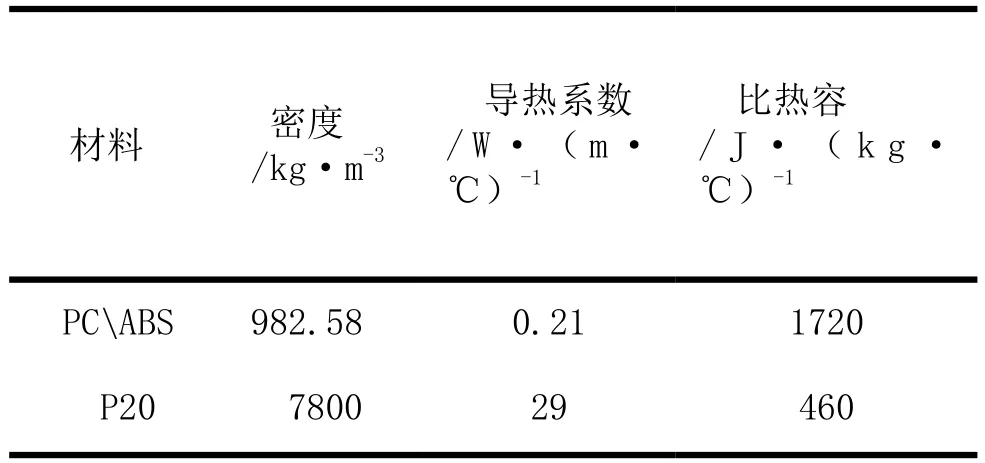

模具尺寸为320m m×220m m×160m m。模具模型与塑件模型一样,均划分为四面体3D有限元网格,如图3所示.模具材料为P20,塑件材料为 PCABS,各材料热性能参数如表1所示。

图2 塑件有限元模型

图3 模具有限元模型

表1 材料热性能参数

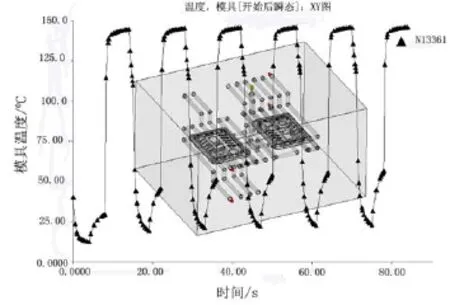

为了进行模具与熔体传热分析的耦合,新研发的瞬态传热分析方法将上一周期加热阶段结束后的模具温度场作为冷却阶段的初始温度场,熔体温度作为冷却阶段塑件的初始温度场进行冷却分析,如此循环,直到每个周期加热和冷却温度趋于一致,当相邻两周期温度变化温差≤5℃时为达到稳定工作状态。本次数值计算设定加热阶段通入模具的高温过热水为150℃,冷却阶段通入模具的低温冷却水为20℃。在计算机上计算6个周期后达到稳定工作状态,如图4所示。稳定后的最高温度为145℃,此时为加热阶段,最低温度为25℃,这时为冷却阶段。最高温度与最低温度之差达到125℃,而传统注塑成型模具温度变化范围还不到10℃[7]。

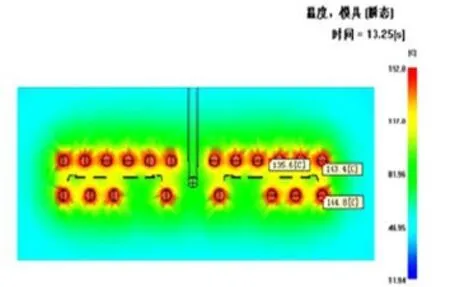

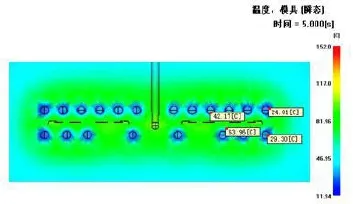

稳定工作状态下模具温度场如图5,图6所示,图5为模具在加热阶段模具的温度分布云图,由图可见管道内通入高温过热水,此时正进行熔体注射,图6为模具在冷却阶段模具的温度分布云图,由图可见管道中通入低温冷却水,此时正进行制品脱模操作。由图得知:无论加热阶段还是冷却阶段,型腔温度分布都很均匀。

图4 瞬态变化的模具温度

图5 加热阶段模具温度分布

图6 冷却阶段模具温度分布

3 成型工艺参数优化

由模具的瞬态温度场求解获得了模具温度场的变化过程及分布规律,及模具与熔体之间的耦合传热求解获得了准确的熔体温度场、应力应变场等数值模拟结果。本文变模温成型工艺参数的优化正是以此为依据.

3.1 正交试验设计

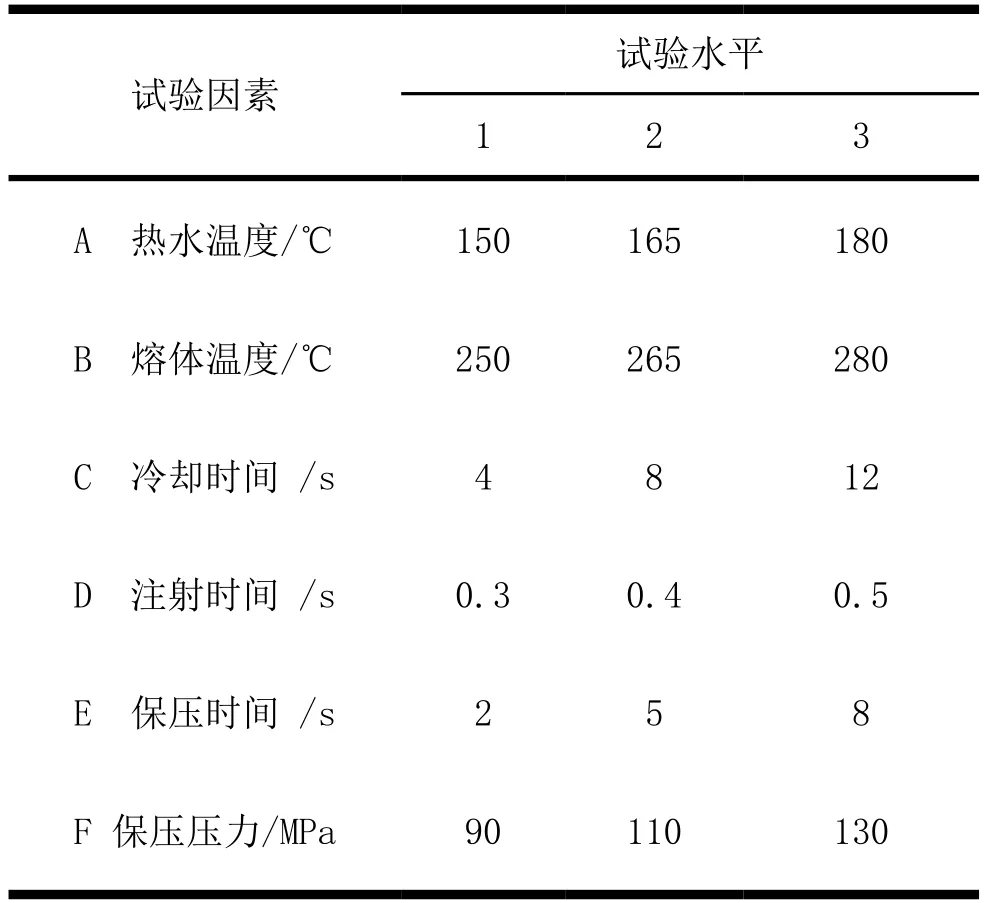

翘曲变形是衡量产品质量最重要指标之一。因此本次试验选择翘曲变形作为质量指标。选择对注塑成型影响较大的6个因数作为试验因素,分别是过热水温度、熔体温度、快速冷却的冷却时间、注射时间、保压时间、保压压力,依次用A、B、C、D、E、F表示这6个影响因素。每个因素设计3个水平,各因素水平值成等差数列,如表2所示。本次试验冷却水输入温度为20℃。

表2 因素水平表

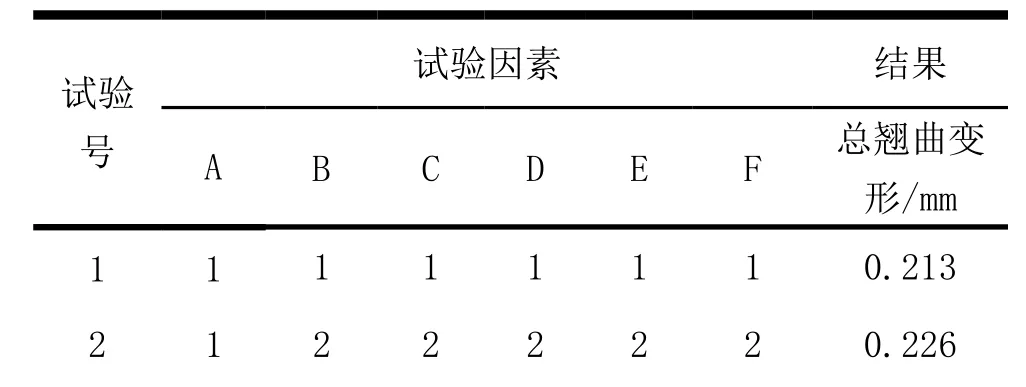

选择7因素3水平L18(37)正交表进行正交试验,正交试验表和相应的试验结果如表3所示。

表3 正交试验方案与模拟结果

3 1 3 3 3 3 3 0.336 4 2 1 1 2 2 3 0.335 5 2 2 2 3 3 1 0.263 6 2 3 3 1 1 2 0.223 7 3 1 2 1 3 2 0.260 8 3 2 3 2 1 3 0.342 9 3 3 1 3 2 1 0.265 10 1 1 3 3 2 2 0.230 11 1 2 1 1 3 3 0.316 12 1 3 2 2 1 1 0.267 13 2 1 2 3 1 3 0.309 14 2 2 3 1 2 1 0.263 15 2 3 1 2 3 2 0.217 16 3 1 3 2 3 1 0.263 17 3 2 1 3 1 2 0.224 18 3 3 2 1 2 3 0.325

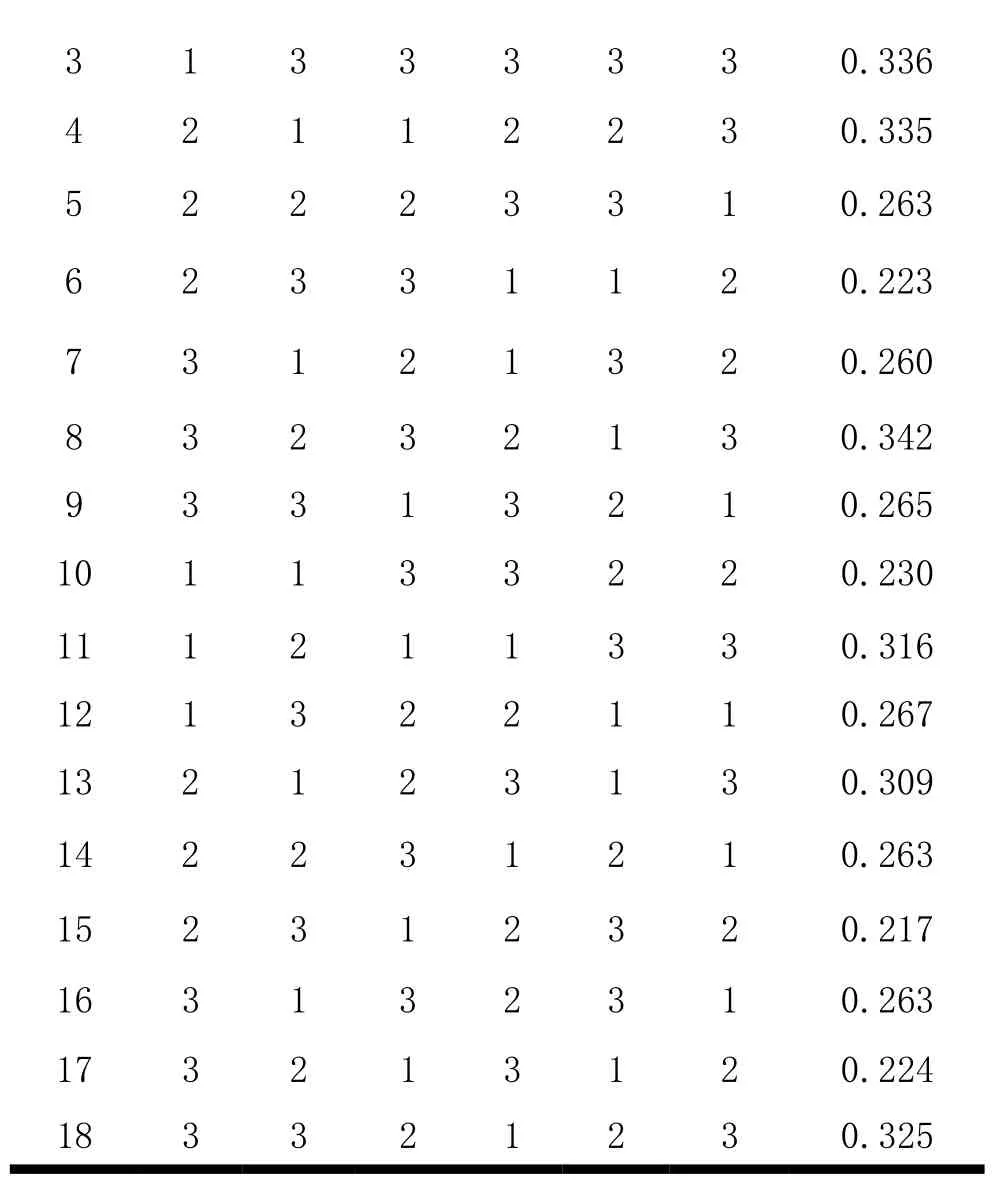

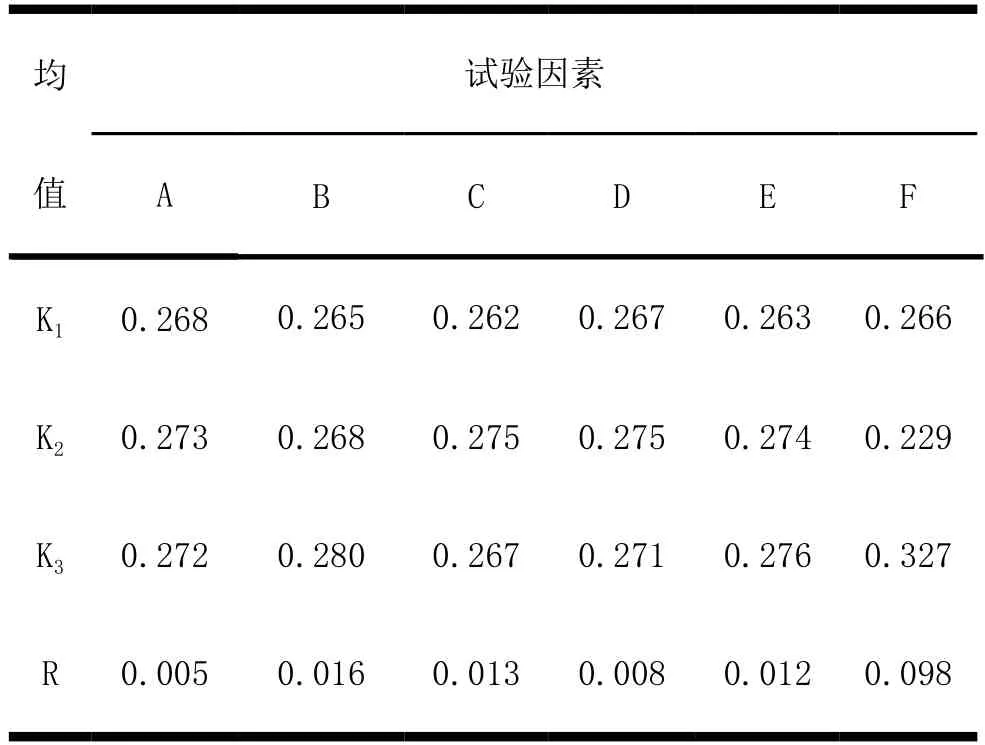

3.2 翘曲变形极差分析

根据表3数据计算同一水平和同一因数总翘曲变形的均值,再进行试验结果极差分析,以求得各工艺参数对翘曲变形的影响程度。极差分析结果如表4所示。由极差分析表可知,各因素对翘曲变形的影响程度为:保压压力>熔体温度>冷却时间>保压时间>注射时间>热水温度。由此得出结论:保压压力对翘曲变形的影响最大,增大保压压力有助于减小翘曲变形。

表4 翘曲变形极差分析表

表中:K1--水平1的翘曲变形均值,K2--水平2的翘曲变形均值,K3--水平3的翘曲变形均值,R均值极差。

3.3 最佳结果验证

由表4得出:最佳工艺参数为A1B1C1D1E1F2,即热水温度为150℃,熔体温度为250℃,冷却时间4s,注射时间0.3s,保压时间2s,保压压力为注射压力的110%。为了验证所得最佳工艺参数的合理性,需要对这组最佳工艺参数进行数值模拟分析。数值模拟后得到的最大总翘曲变形量为0.180m m,产品的大部分翘曲变形量在0.100m m左右,满足使用要求,如图7所示。

图7 总翘曲变形

4 结论

(1)应用Autodesk公司新研发的三维有限元瞬态传热分析方法对变模温模具传热过程进行了数值模拟,获得了模具温度场的瞬态变化规律和均匀的温度场,为变模温注塑成型工艺参数优化提供了依据。

(2)对变模温模具与熔体之间的耦合传热进行了求解,获得了准确的熔体温度场、应力应变场等数值模拟结果。在计算机上计算6个周期后达到稳定工作状态,稳定后的最高温度为145℃,最低温度为25℃,最高与最低温度之差达125℃。

(3)结合正交试验设计,应用三维瞬态注塑模拟对变模温成型工艺参数进行了优化。获得最佳工艺参数组合为A1B1C1D1E1F2,热水温度为150℃,熔体温度为250℃,冷却时间4s,注射时间0.3s,保压时间2s,保压压力为注射压力的110%。最后对最佳工艺参数组合进行了数值模拟验证,结果是:最大总翘曲变形量为0.180m m,产品的大部分翘曲变形量在0.100 m m左右,完全满足使用要求。

[1]胡文文, 辛 勇.车载蓝牙外壳高光无痕注射 CAE 分析及参数优化[J].中国塑料,2010,24(4):61-64.

[2]张正彬,陈 晨, 陈从升.高光成型制品体积收缩率的数值模拟优化与结果预测[J].塑料工业,2011,39(5):117-119.

[3]王桂龙,赵国群,李辉平,管延锦.变模温注塑的技术的研究与应用分析[J].现代化工,2009,29(2): 24-27.

[4]赵国群,王桂龙,李辉平, 管延锦.快速热循环注塑技术的研究与应用[J].塑性工程学报,2009,16(1): 190-195.

[5]Jeng M C, Chen S C, M inh P S,et al.Rapid M old Tem perature Control in Injection M olding by Using Steam Heating[J].International Com m unications in Heat and M ass Transfer, 2010, 37(9):1295-1304.

[6]W ang Guilong,Zhao Guoqun,Li Huiping.Analysis of Therm al Cycling Efficiency and Optim al Design of Heating/Cooling System s for Rapid Heat Cycle Injection M olding Process [J].M aterials and Design, 2010, 31(7):382-395.

[7]李 赞,张 云,周华民,黄志高.RHCM 模具的三维瞬态传热建模与分析[J].模具工业, 2013,39(3): 7-11.

T ransient temperature field numerical simulation of variotherm injection mold and molding process optimization

ZHANG Hui-min,TANG Yue (Guizhou Province Electronic Information Technician College, Tuyun Guizhou, 558000)

Variotherm mold heat transfer process and the coupled heat transfer between mold and melt were solved and simulated by the 3D finite element mold transient heat transfer analysis method of Autodesk company,so that the change process and distribution of the mold temperature field were obtained.Variotherm mold molding process parameters were optimized by three dimensional transient injection molding simulation combined with orthogonal experiment design.Optimum results by numerical simulation were that hot water temperature is 150℃, the melt temperature is 250℃, the cooling time is 4 s, injection time is 0.3 s , holding time is 2s, the holding pressure is for 110% of the injection pressure.Finally, the optimum technological parameters was verified that the biggest warping deformation was 0.180mm by numerical simulation.

3D model;STL export; format conversion; 3D printing