甲醇精馏过程节能降耗研究

2015-12-22吴玉龙刘勇全陕西长青能源化工有限公司陕西宝鸡721405

吴玉龙 刘勇全(陕西长青能源化工有限公司,陕西 宝鸡 721405)

甲醇是一种重要的工业原料,并随着科技的不断发展,愈益占据重要地位,更为广泛的被使用。随着其需求量的增加,优化工艺流程,降低能耗使用,这些问题也逐渐成为关注点。如何选择更为科学合理的工艺流程,尽可能的在提高经济效益的同时,节省能耗,降低废液处理难度?这是目前研究的热点问题之一。本文将分析目前对粗甲醇精馏的几种工艺流程技术,并评估其能耗情况,为工艺流程的选择给出一定的参考。

1 各种精馏技术流程简介

近年来,我国化工技术发展迅猛,甲醇精馏技术也愈发成熟,已出现二塔、三塔、“3+1”塔及热泵等多种精馏技术,下面进行简要的介绍。

1.1 二塔精馏技术

二塔精馏是较早出现的,且应用较为广泛的一种技术。二塔即为:预精馏塔和主精馏塔。合成工艺之后获得的粗甲醇产物,会送入预精馏塔里,在其中会去除物料混杂的低沸点、轻组分类物质,剩下包含有H2O、CH3OH、C2H5OH及高级醇、高级烷烃的富甲醇液,这些液体通过预塔泵入主塔,进一步提纯。预塔顶部压力7×104 Pa、77.6℃,釜部压力1×104 Pa、84.4℃;主塔顶部压力6×104 Pa、108.0℃,釜部压力1×104 Pa、66.1℃。另外,进样时会添加1%到5%之间质量分数的氢氧化钠溶液,调节原料pH值在8到9左右,以防过酸溶液侵蚀设备。

1.2 三塔精馏技术

所谓三塔即:预精馏塔、加压塔以及常压塔。原料经过加压预热后,进入预塔,预塔流程与二塔类似;预塔加工后的原料,再次加压泵入加压精馏塔处理后,冷却至四十度及以下,流入常压塔,最后可采出成品。预塔顶2×104 Pa、73.0℃,釜3×104 Pa、77.0 ℃;加压塔顶5.5×105 Pa、121.0 ℃,釜6.6×105 Pa、136.0℃;常压塔顶5×103 Pa、65.4℃,釜1.5×104 Pa、105℃。

1.3 “3+1回收”精馏技术

所谓“3+1”塔,是在三塔精馏的基础上,增加一条侧线,即将常压塔的杂醇物质引入回收塔再次馏分。这样以来,不仅可减少甲醇提取的损失,还能够降低废水处理难度,保护环境。并且由于只是侧线,所以可根据具体工艺运作情况,酌情考虑工作时间。

1.4 热泵精馏技术

热泵精馏,即将塔的顶部空气进行加热升温后,以为底部再沸器提供热源。目前有加压和吸收式两种。此种技术在温差较小的提取工艺里面往往更为有优势,且对于分离沸点较近的物质,会更为节省成本。如果再沸器温度过高(大于三百度),该技术便不适用了。

?

2 二塔与三塔的能耗比较

三塔对比二塔,能耗水平是大大降低的。因为三塔加压塔的能量被充分利用给再沸器供热能,减少蒸汽的使用量,并且大概有一半的能耗减少。但是考虑到生产的规模与综合评估,在甲醇年产在十万吨之上可使用三塔模式,否则还是建议采用二塔式。

2.1 热泵能耗评估

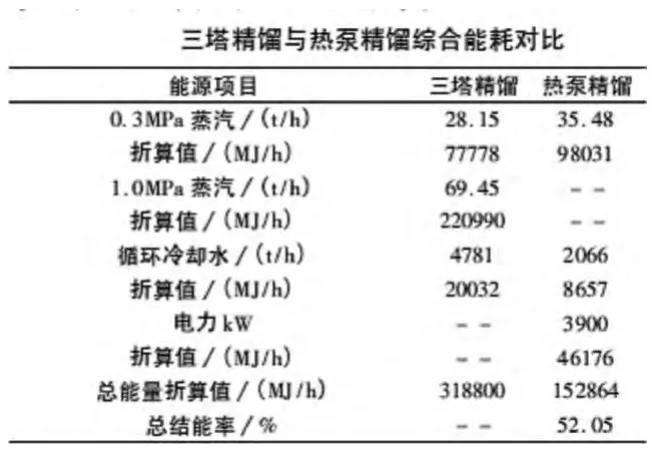

热泵技术在3×105 Pa蒸汽消耗上比三塔多,但在1×106 Pa蒸汽消耗上比其少,循环水使用量也更少;与三塔精馏对比,整体能节省一半以上能耗,如下表数据显示。由此可见,其有广阔的应用潜能,在选择时候考虑能耗,设备投资和生产工艺也是重要元素,因此在对比其适用性,可酌情进行衡量。

2.2 “3+1”塔能耗评估

“3+1”技术是在三塔技术基础上添加了一条回收塔侧线,且可根据生产情况,酌情选择开放周期。因此比三塔设计更为灵活,在回收率方面得到极大的提高,经济效益明显增强。能够更为有效地实现减排节能。

3 结语

本文综合分析了,目前在粗甲醇精馏工业领域的一些技术,并评估了其节能降耗情况。由此,二塔、三塔、热泵和“3+1”的选择,不仅要综合考虑厂家生产能力、经济能力,还要评估其能耗情况。热泵和“3+1”有着明显的低能耗优势,在工艺流程和条件符合的情况下,可酌情优先选择。

[1]朱雄军,董华奎,郭艳蕾.浅析甲醇精馏节能技术的研究进展[J].山东化工,2013,42(10):43-45.

[2]叶鑫,吕建伟,于干红等.甲醇热泵精馏新工艺[J].化工进展,2010(S2):74-77.

[3]谢克昌,房鼎业.甲醇工艺学[M].北京:化学工业出版社,2010.